ел

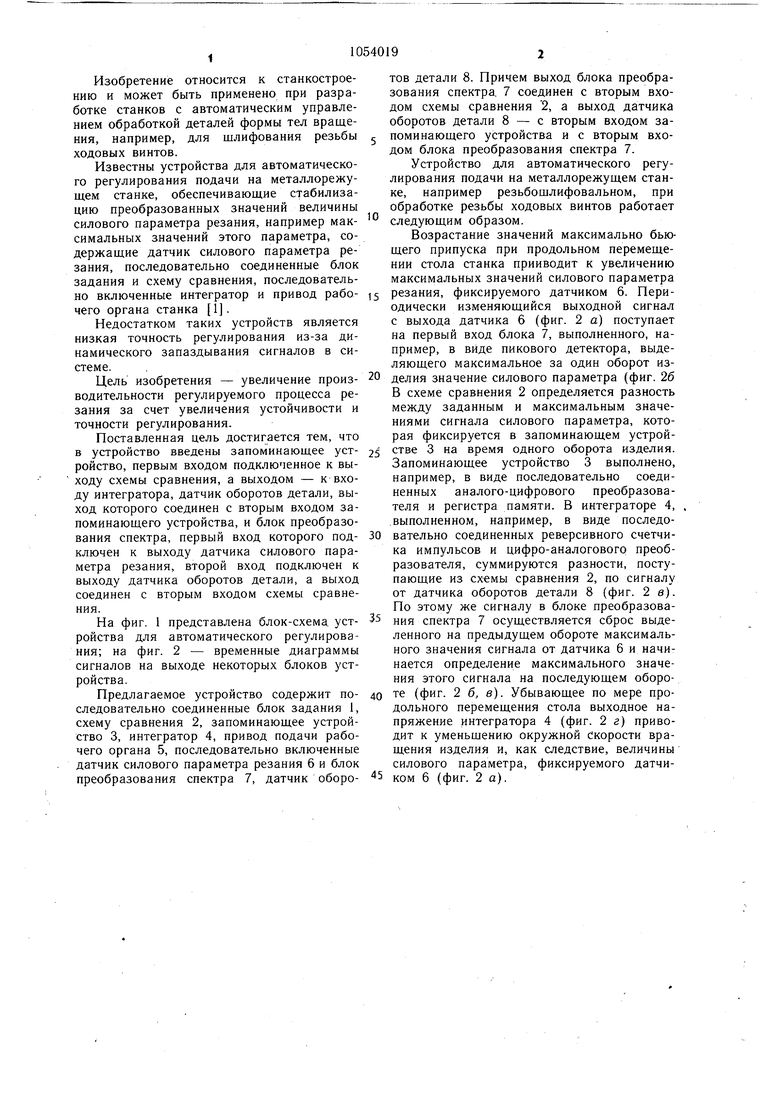

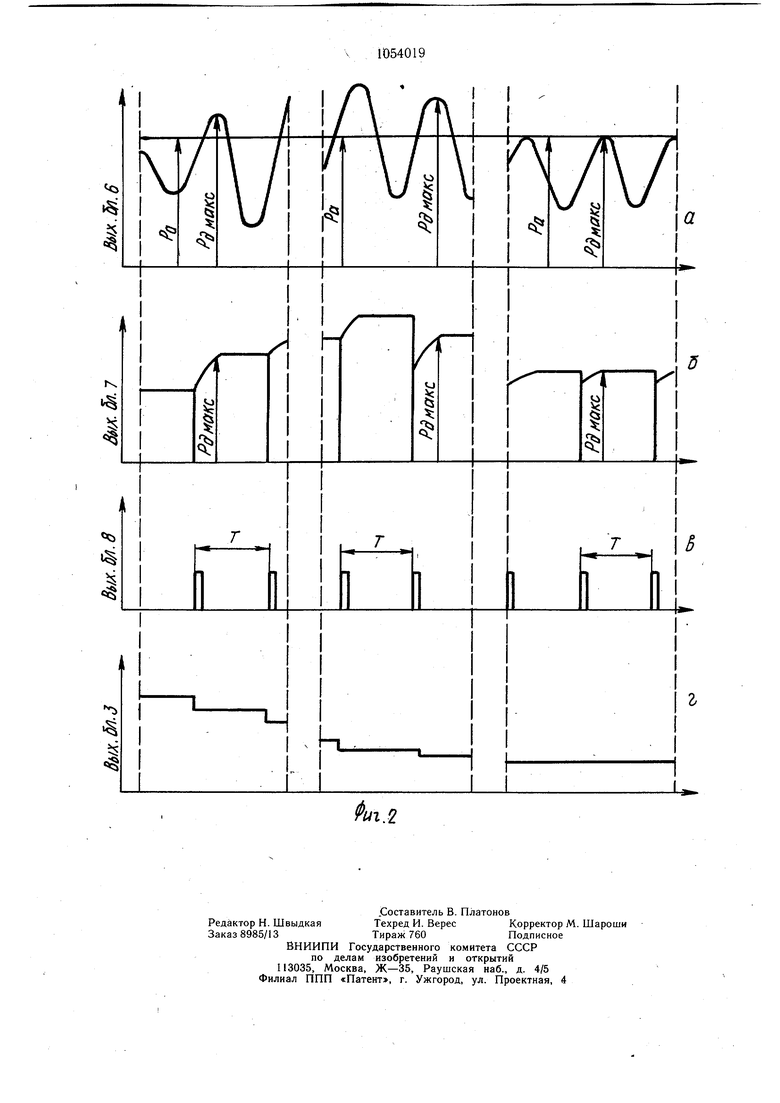

4 Изобретение относится к станкостроению и может быть применено при разработке станков с автоматическим управлением обработкой деталей формы тел вращения, например, для шлифования резьбы ходовых винтов. Известны устройства для автоматического регулирования подачи на металлорежущем станке, обеспечивающие стабилизацию преобразованных значений величины силового параметра резания, например максимальных значений этого параметра, содержащие датчик силового параметра резания, последовательно соединенные блок задания и схему сравнения, последовательно включенные интегратор и привод рабочего органа станка 1. Недостатком таких устройств является низкая точность регулирования из-за динамического запаздывания сигналов в системе. Цель изобретения - увеличение производительности регулируемого процесса резания за счет увеличения устойчивости и точности регулирования. Поставленная цель достигается тем, что в устройство введены запоминающее устройство, первым входом подключенное к выходу схемы сравнения, а выходом - к входу интегратора, датчик оборотов детали, выход которого соединен с вторым входом запоминающего устройства, и блок преобразования спектра, первый вход которого подключен к выходу датчика силового параметра резания, второй вход подключен к выходу датчика оборотов детали, а выход соединен с вторым входом схемы сравнения. На фиг. 1 представлена блок-схема, устройства для автоматического регулирования; на фиг. 2 - временные диаграммы сигналов на выходе некоторых блоков устройства. Предлагаемое устройство содержит последовательно соединенные блок задания 1, схему сравнения 2, запоминающее устройство 3, интегратор 4, привод подачи рабочего органа 5, последовательно включенные датчик силового параметра резания 6 и блок преобразования спектра 7, датчик оборотов детали 8. Причем выход блока преобразования спектра. 7 соединен с вторым входом схемы сравнения 2, а выход датчика оборотов детали 8 - с вторым входом запоминающего устройства и с вторым входом блока преобразования спектра 7. Устройство для автоматического регулирования подачи на металлорежущем станке, например резьбошлифовальном, при обработке резьбы ходовых винтов работает следующим образом. Возрастание значений максимально бьющего припуска при продольном перемещении стола станка прииводит к увеличению максимальных значений силового параметра резания, фиксируемого датчиком 6. Периодически изменяющийся выходной сигнал с выхода датчика 6 (фиг. 2 а) поступает на первый вход блока 7, выполненного, например, в виде пикового детектора, выделяющего максимальное за один оборот изделия значение силового параметра (фиг. 26 В схеме сравнения 2 определяется разность между заданным и максимальным значениями сигнала силового параметра, которая фиксируется в запоминающем устройстве 3 на время одного оборота изделия. Запоминающее устройство 3 выполнено, например, в виде последовательно соединенных аналого-цифрового преобразователя и регистра памяти. В интеграторе 4, выполненном, например, в виде последовательно соединенных реверсивного счетчика импульсов и цифро-аналогового преобразователя, суммируются разности, поступающие из схемы сравнения 2, по сигналу от датчика оборотов детали 8 (фиг. 2 в). По этому же сигналу в блоке преобразования спектра 7 осуществляется сброс выделенного на предыдущем обороте максимального значения сигнала от датчика 6 и начинается определение максимального значения этого сигнала на последующем обороте (фиг. 2 б, в). Убывающее по мере продольного перемещения стола выходное напряжение интегратора 4 (фиг. 2 г) приводит к уменьшению окружной Скорости вращения изделия и, как следствие, величины силового параметра, фиксируемого датчиком 6 (фиг. 2 а).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления шлифовальным станком | 1980 |

|

SU1059545A1 |

| Устройство для управления шлифовальным станком | 1984 |

|

SU1223207A1 |

| Устройство для определения режимов резьбошлифования | 1986 |

|

SU1386960A2 |

| Экстремальный регулятор режима обработки на металлорежущих станках | 1980 |

|

SU1015338A1 |

| Устройство для позиционного управ-лЕНия иНСТРуМЕНТОМ | 1979 |

|

SU812545A1 |

| Система экстремального регулирования амплитуды вибраций на металлорежущем станке с выдвижным шпинделем | 1985 |

|

SU1352453A1 |

| Устройство для адаптивного управления металлорежущим станком | 1989 |

|

SU1667008A1 |

| Устройство управления точностью на металлорежущем станке | 1980 |

|

SU918022A1 |

| Система автоматического управления токарным станком | 1975 |

|

SU650782A1 |

| Система экстремального регулирования уровня вибраций на металлорежущем станке | 1982 |

|

SU1013909A1 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЦОДАЧИ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ, обеспечивающее стабилизацию преобразованных значений силового параметра резания, например максимальных значений этого параметра, содержащее датчик силового параметра , последовательно соединенные блок задания и схему сравнения, последовательно включенные интегратор и привод рабочего органа станка, отличающееся тем, что, с целью увеличения производительности регулируемого процесса резания за счет повышения устойчивости и точности регулирования, в него введены запоминающее устройство, первым входом подключенное к выходу схемы сравнения, а выходом - к входу интегратора, датчик оборотов детали, выход которого соединен с вторым входом запоминающего устройства, и блок преобразования спектра, первый вход которого подключен к выходу датчика силового параметра резания, второй вход подключен к выходу датчика обо® ротов детали, а выход соединен с вторым (Л входом схемы сравнения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Система адаптивного управления металлорежущих станков | 1974 |

|

SU511185A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-11-15—Публикация

1979-10-29—Подача