1

Известны системы адаптивного управле- ;ния металлорежущими станками, преднаэна:ценные для регулирования подачи, обеспечи-г. вающие стабилизацию максимального значе-,ния силового параметра процесса резания

на заданном уровне при периодически изменяющейся нагрузке, например при .биении заготовки или инструмента. Известные системы содержат последовательно соединенные датчик силового параметра резания, схему сравнения и включенный на вход привода рабочего органа станка интегральный регулятор, соединенный с выходом схемы срав:нения по основному каналу и через нелинейное звено.

Сложность нелинейного звена известной системы снижает, надежность ее работы , так как применение специального импульсов с выходом на делитель частоты блок памяти и последующие элементы логики в условиях значительного уровня шумов может приводить к пропуску или появлению ложных сигналов на выходе нелинейного звена} если максимальная величина силово го параметра попадает в зону нечувствитвльI ностн нелинейного звена, то уровень уста- Гновввшегося значения выходного сигнала |системы нестабилен: в зависимости от то;го, .на какую фазу выходного сигнала систе1МЫ приходится срабатывание датчика импул сов, регулирующий орган либо повышает, либо не повышает значение выходного сигнала системы.

Применение контактного датчика импульсов может вызвать дополш тельные помехи, связанные с нечетким срабатыванием кон-: тактного элемента.

Цель изобретения - повышение надежно сти работы системьг.

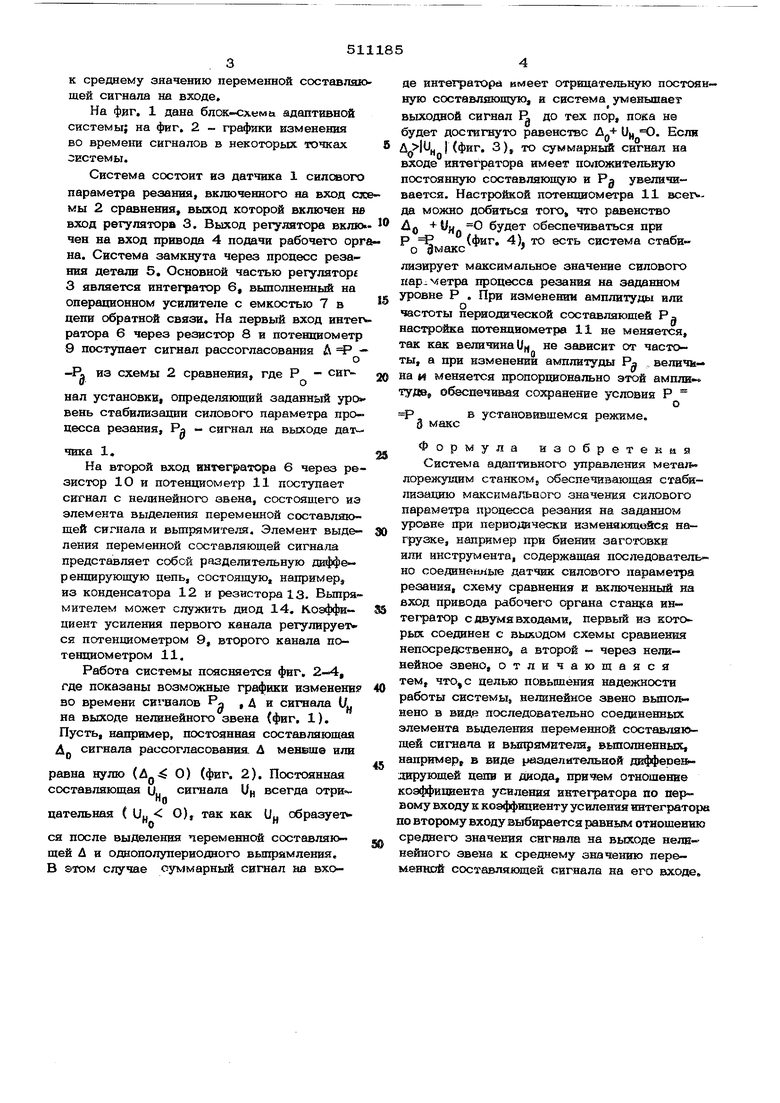

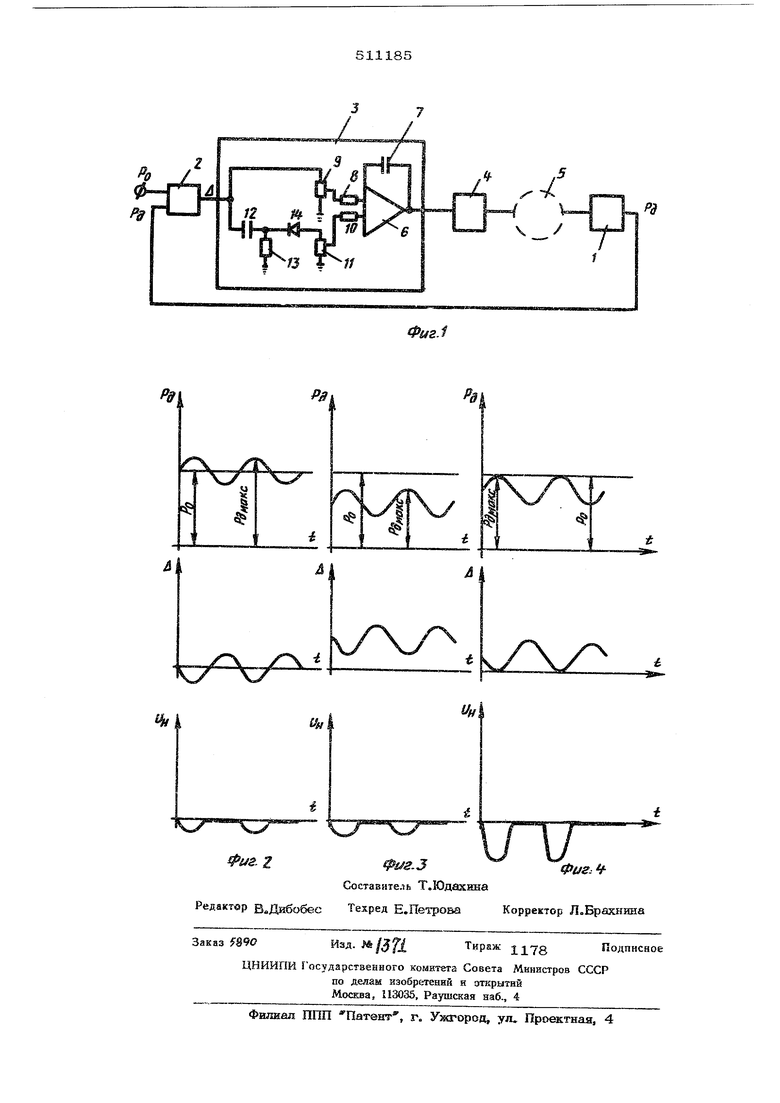

Для этого в предлагаемой системе нелй1 нейное звено вьтолнено в виде последова-j |тельно соединенных элементе выделения переменной соста19ляюи1ей сигнала, пред- ставляющего собой разделительную диффе- |р8нциальную цепь, и выпрямителя, причем ; |0тно1ление коэффициента усиления интегра-j JTOpa по первому входу к коэффициенту ycrt(Лекия интегратора по второму входу выби1рается равным отношению среднего знача1кия сигнала на выходе нелинейного звена к среднему значению переменной ссхзтавпшо щей сигнала на входе. На фиг. 1 дана блок-схима адаптивной системы} на фиг. 2 - графики изменения во времени сигналов в некоторых точках системы. Система состоит из датчика 1 параметра резания, включенного на вход сз мы 2 сравнения, выход которой включен н0 вход регулятора 3. Выход регулятора вклю чен на вход привода 4 подачи рабочего орг на. Система замкнута через процесс резания детали 5, Основной частью регулятор 3 является интегратор 6, выполненный на операционном усилителе с емкостью 7 в цепи обратной связи. На первый вход интег ратора 6 через резистор 8 и потенциометр 9 поступает сигнал рассогласования Д Р -Р, из схемы 2 сравнения, где Р - СНГнал установки, определяющий заданный уро вень стабилизации силового параметра процесса резания, Ра - сигнал на выходе датчика 1. На второй вход интегратора 6 через ре зистор Ю и потенциометр 11 поступает Сигнал с не/щнейного авена, состоящего из элемента выделения переменной составляющей сигнала и вьшрямителя. Элемент выделения переменной составляющей сигнала представляет собой разделительную дифференцирующую цепь, состоящую, например, из конденсатора 12 и резистора 13. Выпрямителем может служить диод 14. Коэффициент усиления первого канала регулируется потенциометром 9, второго канала потенциометром 11. Работа системы поясняется фиг. 2-4, где показаны возможные графики измененв во времени сигналов Р , Д и сигнала (J на выходе нелинейного звена (фиг. 1). Пусть, например, постоянная составляющая Д сигнала рассогласования. Д менвшз или равна нулю (Л-- О) (фиг. 2). Постоянная составляющая j сигнала UH всегда отрицательная ( U О), так как U образует ся после выделендаг переменной составляющей Д и однополупериодного выпрямления. В ©том случае суммарный сигнал на входе интегратора имеет отрицательную постоянную составляющую, и система уменьшает выходной сигнал R до тех пор, пока не будет достигнуто равенстве Дд+ 0 О. Если ДоНи„ i (фиг. 3), то суммарный сигнал на входе интегратора имеет положительную постоянную составляющую и Рд увеличивается. Настройкой потенциометра 11 acervда можно добиться того что равенство 0 Н будет обеспечиваться при р р (фиг, 4), то есть система стаби0 дмакс лизирует максимальное значение силового пар-метра процесса резания на заданном уровне Р . При изменении амплитуды или о частоты периодической составляющей Рд настройка потенциометра 11 не меняется. так как величина U( не зависит от частоты, а при изменении амплитуды Ра величина и меняется пропорционально этой амшш-« тудв, обеспечивая сохранение условия Р в установившемся режиме. Формула изобретения Система адаптивного управления металлорежущим станком, обеспечивающая стабилиаащпо максимальвого значения силового пара зетра процесса резания на заданном уровне при периодйческн изменяющойся нагрузке, например при биения заготовке или инструмента, содержащая последовательно соединеилые датчик силового параметра резания, схему сравнения и включенный на вход привода рабочего органа станка интегратор с двумя входами, первый из которых соединен с выходом схемы сравнения непосредственно, а второй - через нелинейное звено, отличающаяся тем, что, с целью повышения надежности работы системы, нелинейное звено выполнено в виде последовательно соединенных элемента вьщеления переменной составляющей сигнала и выпрямнтеяз, вьшолненных, например, в виде н зделительной дифферен дирующей цепи и диода, причем отношение коэффициента усиления интегратора по первому входу к коэффициенту усиления интеграторе по второму входу выбирается равньгм отнощению среднего значения сигйала на выходе нелинейного эвена к среднему значению перемешюй составляющей сигнала на его входе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для адаптивного управления станком | 1977 |

|

SU717721A1 |

| Устройство адаптивного управления металлорежущим станком | 1986 |

|

SU1361508A2 |

| Устройство для управления металлорежущими станками | 1985 |

|

SU1298046A1 |

| Система управления объектом с упругими связями | 1980 |

|

SU941923A1 |

| Система экстремального регулирования амплитуды вибраций на металлорежущем станке с выдвижным шпинделем | 1985 |

|

SU1352453A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ДВИЖЕНИЕМ РЕЖУЩЕГО ИНСТРУМЕНТА ПРИ ОБРАБОТКЕ ДЕТАЛЕЙ НА СТАНКЕ | 2010 |

|

RU2432233C2 |

| Самонастраивающаяся система управления | 1982 |

|

SU1071997A1 |

| Самонастраивающаяся система управления | 1979 |

|

SU845143A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СЛЕДЯЩАЯ СИСТЕМА | 1996 |

|

RU2111521C1 |

| Устройство для регулирования силовых параметров и рабочей подачи процесса резания | 1985 |

|

SU1270744A1 |

Pa

PS

КЛ

чтп;

чУ|ГЧУ

t

.9

ч/Х/,

%

VH

UH

Авторы

Даты

1976-04-25—Публикация

1974-03-27—Подача