(54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ

ОБЪЕМНОЙ ДОЗЫ РАСПЛАВА ПРИ ЛИТЬЕ ПОД ДАВЛЕНИЕМ

ИЗДЕЛИЙ ИЗ ПЛАСТМАСС

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования процессалиТья издЕлий из плАСТМАСС | 1979 |

|

SU804494A1 |

| Способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмасс | 1984 |

|

SU1206119A1 |

| Способ автоматического управления процессом пластикации при изготовлении изделий из пластмасс методом литья под давлением | 1980 |

|

SU937201A1 |

| Способ автоматического регулирования процесса литья пластмасс под давлением | 1979 |

|

SU861089A1 |

| Способ автоматического управления процессом литья изделий из пластмасс | 1978 |

|

SU751458A1 |

| Устройство управления литьевой машиной | 1981 |

|

SU994279A1 |

| Способ автоматического управления процессом пластикации при литье под давлением изделий из пластмасс | 1982 |

|

SU1054087A1 |

| Устройство для автоматическогоупРАВлЕНия лиТьЕВОй МАшиНОй | 1979 |

|

SU844357A1 |

| Способ автоматического управления процессом пластикации при литье под давлением изделий из пластмасс | 1979 |

|

SU861088A1 |

| Способ автоматического управленияпРОцЕССОМ плАСТиКАции пРи лиТьЕ пОддАВлЕНиЕМ | 1979 |

|

SU823159A1 |

1

Изобретение относится к области автоматизации процессов переработки пластмасс и может быть использовано в процессе литья давлением.

Известен способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмассы, основанный на измерении величины зазора, образующегося между полуформами при впрыске расплава полимера в полость формы. Этот способ основан на определении рассогласования между величиной образовавшегося зазора и предварительно заданной величиной, ,определяемой эмпирически.

В соответствии с величиной и знаком рассогласования изменяют объем пластицируемого расплава для впрыска в последующем цикле литья 1.

Однако колебания величины зазора между полуформами, обусловленного неправильной дозировкой, замерить с необходимой точностью в условиях ударных нагрузок и высоких температур крайне сложно, так как при правильной организации технологического процесса эти колебания не превышают 0,015 мм.

Наиболее близким к предлагаемому изобретению по технической сущности является способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмассы, заключающийся в определении величины и знака рассогласования между текущей и заданной координатами червяка в момент окончания процесса впрыска, суммировании найденной величины рассогласования с величиной перемещения червяка при впрыске и изменении в зависимости от величины результирующей

10 суммы перемещения червяка при пластикации в последующем цикле литья 2.

Ь+едостатком известного способа является то, что при коррекции объемной дозы для следующего цикла не учитывается тот факт, что удельны|| объем расплава сущест15венно зависит от давления, действующего на расплав, что не позволяет повысить стабильность массы отливаемых изделий.

Цель изобретения - повыщение стабильности массы отливаемых изделий.

20

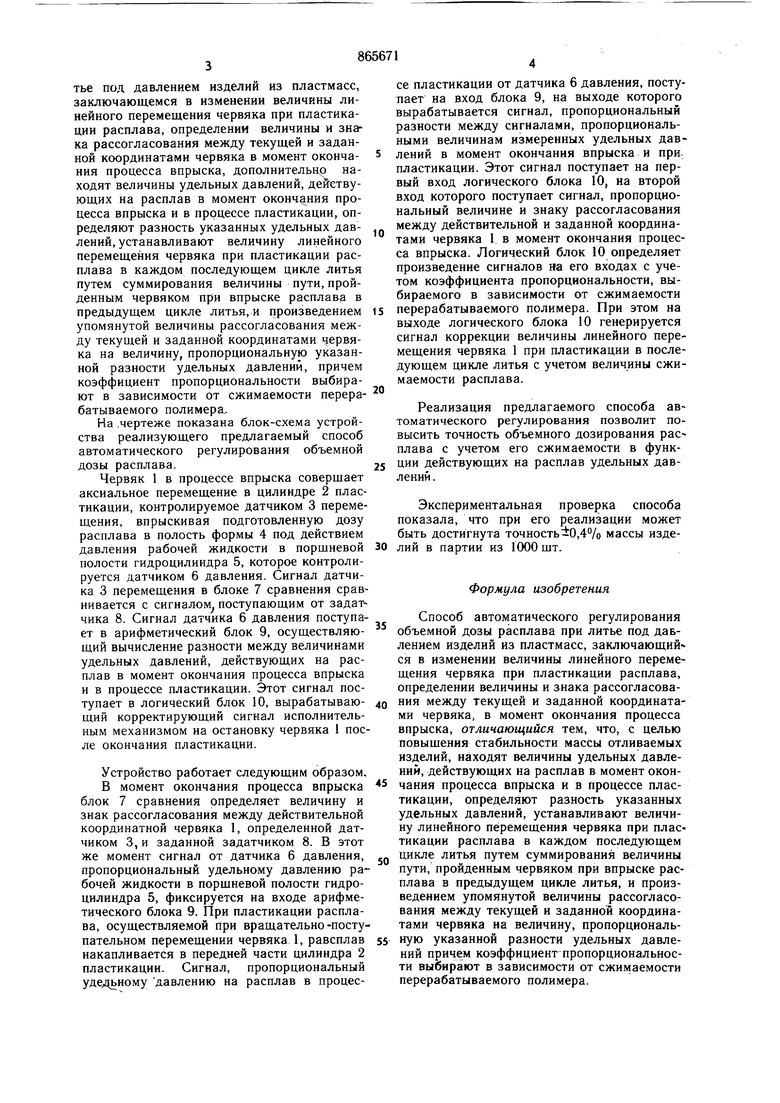

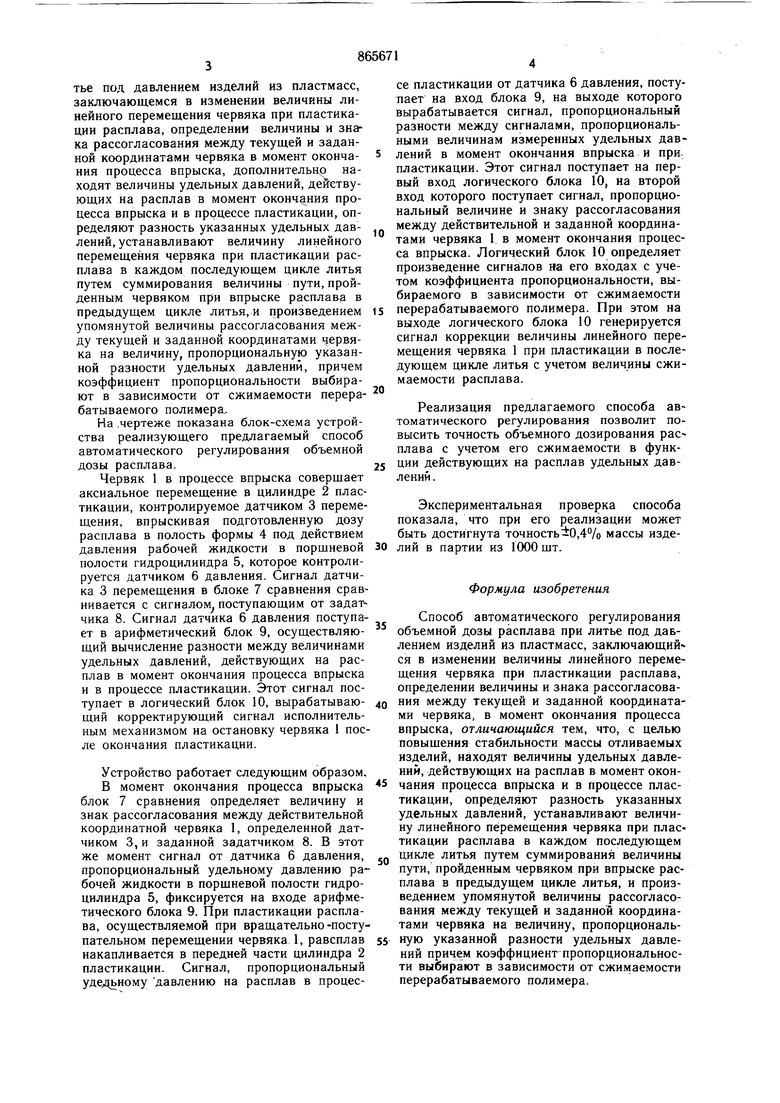

Указанная цель достигается тем, что в известном способе автоматического регулирования объемной дозы расплавга при литье под давлением изделий из пластмасс, заключающемся в изменении величины линейного перемещения червяка при пластикации расплава, определении величины и знака рассогласования между текущей и заданной координатами червяка в момент окончания процесса впрыска, дополнительна находят величины удельных давлений, действующих на расплав в момент окончания процесса впрыска и в процессе пластикации, определяют разность указанных удельных давлений, устанавливают величину линейного перемещения червяка при пластикации расплава в каждом последующем цикле литья путем суммирования величины пути, пройденным червяком при впрыске расплава в предыдущем цикле литья, и произведением упомянутой величины рассогласования между текущей и заданной координатами 11ервяка на величину, пропорциональную указанной разности удельных давлений, причем коэффициент пропорциональности выбирают в зависимости от сжимаемости перерабатываемого полимера. На .чертеже показана блок-схема устройства реализующего предлагаемый способ автоматического регулирования объемной дозы расплава. Червяк 1 в процессе впрыска соверщает аксиальное перемещение в цилиндре 2 пластикации, контролируемое датчиком 3 перемещения, впрыскивая подготовленную дозу расплава в полость формы 4 под действием давления рабочей жидкости в поршневой полости гидроцилиндра 5, которое контролируется датчиком 6 давления. Сигнал датчика 3 перемещения в блоке 7 сравнения сравнивается с сигналом поступающим от задат,„. „„ „.„ „ „-J..чика 8. Сигнал датчика 6 давления поступает в арифметический блок 9, осуществляющий вычисление разности между величинами удельных давлений, действующих на расплав в момент окончания процесса впрыска и в процессе пластикации. Этот сигнал поступает в логический блок 10, вырабатывающий корректирующий сигнал исполнительным механизмом на остановку червяка 1 после окончания пластикации. Устройство работает следующим образом. В момент окончания процесса впрыска блок 7 сравнения определяет величину и знак рассогласования между действительной координатной червяка 1, определенной датчиком 3, и заданной задатчиком 8. В этот же момент сигнал от датчика 6 давления, пропорциональный удельному давлению рабочей жидкости в порщневой полости гидроцилиндра 5, фиксируется на входе арифметического блока 9. При пластикации расплава, осуществляемой при вращательно-поступательном перемещении червяка 1, равсплав накапливается в передней части цилиндра 2 пластикации. Сигнал, пропорциональный удедьному давлению на расплав в процессе пластикации от датчика 6 давления, поступает на вход блока 9, на выходе которого вырабатывается сигнал, пропорциональный разности между сигналами, пропорциональными величинам измеренных удельных давлений в момент окончания впрыска и при пластикации. Этот сигнал поступает на первый вход логического блока 10, на второй вход которого поступает сигнал, пропорциональный величине и знаку рассогласования между действительной и заданной координатами червяка 1 в момент окончания процесса впрыска. Логический блок 10 определяет произведение сигналов на его входах с учетом коэффициента пропорциональности, выбираемого в зависимости от сжимаемости перерабатываемого полимера. При этом на выходе логического блока 10 генерируется сигнал коррекции величины линейного перемещения червяка 1 при пластикации в последующем цикле литья с учетом величины сжимаемости расплава. Реализация предлагаемого способа автоматического регулирования позволит повысить точность объемного дозирования расплава с учетом его сжимаемости в функдии действующих на расплав удельных давлений. Экспериментальная проверка способа показала, что при его реализации может быть достигнута точность 0,4% массы изделий в партии из 1000 шт. Формула изобретения Способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмасс, заключающий ся в изменении величины линейного перемещения червяка при пластикации расплава, определении величины и знака рассогласова между текущей и заданной координатами червяка, в момент окончания процесса впрыска, отличающийся тем, что, с целью повыщения стабильиости массы отливаемых изделий, находят величины удельных давлений, действующих на расплав в момент окончания процесса впрыска и в процессе пластикации, определяют разность указанных удельных давлений, устанавливают величину линейного перемещения червяка при пластикации расплава в каждом последующем цикле литья путем суммирования величины пути, пройденным червяком при впрыске расплава в предыдущем цикле литья, и произведением упомянутой величины рассогласования между текущей и заданной координатами червяка на величину, пропорциональную указанной разности удельных давлений причем коэффициент пропорциональности выбирают в зависимости от сжимаемости перерабатываемого полимера.

Источники информации, принятые во внимание при экспертизе 1. Hartmann Е. Vollautomatisch Regelung des Fbrmuest-Fullvolumens hein VerarBeiten von Duroplasten.4Kunststoffea 1974 № 3 S.I06-109.

Авторы

Даты

1981-09-23—Публикация

1979-09-19—Подача