Изобретение относится к машиностроению, преимущественно химическо в частности к переработке пластмасс методом литья под давлением.

Цель изобретения - повышение точ ности геометрических размеров отливаемых изделий путем повьшгения точности дозирования объема пластици- руемого расплава.

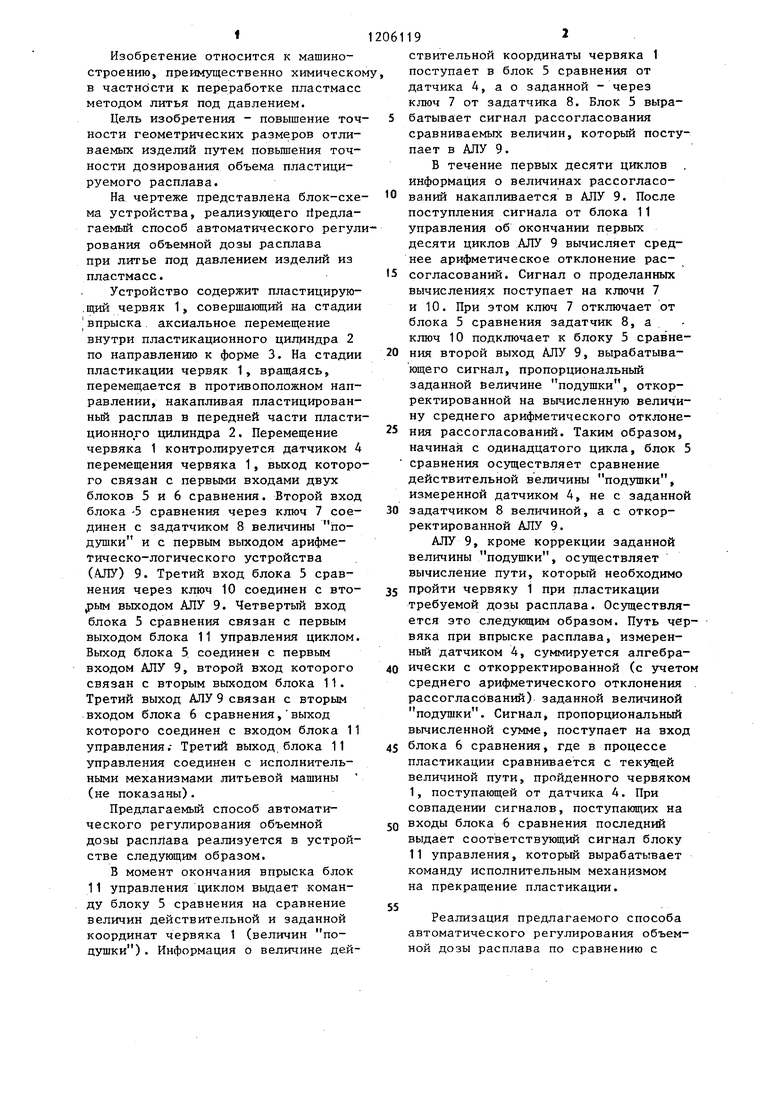

На чертеже представлена блок-схе ма устройства, реализующего йредла- гаемый способ автоматического регулрования объемной дозы расплава при литье под давлением изделий из пластмасс.

Устройство содержит пластицирую- :щий червяк 1, совершаннций на стадии впрыска. аксиальное перемещение внутри пластикационного циJШHдpa 2 по направлению к форме 3. На стадии пластикации червяк 1, вращаясь, перемещается в противоположном направлении, накапливая пластицирован- ный расплав в передней части пласти ционного цилиндра 2. Перемещение червяка 1 контролируется датчиком 4 перемещения червяка 1, выход которого связан с первыми входами двух блоков 5 и 6 сравнения. Второй вход блока -5 сравнения через ключ 7 сое- динен с задатчиком 8 величины подушки и с первым выходом арифме- тическо-логического устройства (АЛУ) 9. Третий вход блока 5 сравнения через ключ 10 соединен с вто- рым выходом АЛУ 9. Четвертый вход блока 5 сравнения связан с первым выходом блока 11 управления циклом. Выход блока 5 соединен с первым входом АЛУ 9, второй вход которого связан с вторым выходом блока 11. Третий выход АЛУ 9 связан с вторым входом блока 6 сравнения, выход которого соединен с входом блока 11 управления.- Третий выход, блока 11 управления соединен с исполнительными механизмами литьевой машины (не показаны).

Предлагаемый способ автоматического регулирования объемной дозы расплава реализуется в устройстве следующим образом.

В момент окончания впрыска блок 11 управления циклом выдает команду блоку 5 сравнения на сравнение величин действительной и заданной координат червяка 1 (величин подушки) . Информация о величине дей0

5

61

О 5

0 5 0 5

0

s

192

ствительной координаты червяка 1 поступает в блок 5 сравнения от датчика Д, а о заданной - через ключ 7 от задатчика 8. Блок 5 выра- батыва:ет сигнал рассогласования сравниваемых величин, который поступает в АЛУ 9.

В течение первых десяти циклов информация о величинах рассогласований накапливается в АЛУ 9. После поступления сигнала от блока 11 управления об окончании первых десяти циклов АЛУ 9 вычисляет среднее арифметическое отклонение рассогласований. Сигнал о проделанных вычислениях поступает на ключи 7 и 10. При этом ключ 7 отключает от блока 5 сравнения задатчик 8, а ключ 10 подключает к блоку 5 сравнения второй выход АЛУ 9, вырабатывающего сигнал, пропорциональный заданной величине подушки, откорректированной на вычисленную величину среднего арифметического отклонения рассогласований. Таким образом, начиная с одинадцатого цикла, блок 5 сравнения осуществляет сравнение действительной величины подушки, измеренной датчиком 4, не с заданной задатчиком 8 величиной, а с откорректированной АЛУ 9.

АЛУ 9, кроме коррекции заданной величины подушки, осуществляет вычисление пути, который необходимо пройти червяку 1 при пластикации требуемой дозы расплава. Осуществляется это следующим образом. Путь червяка при впрыске расплава, измеренный датчиком 4, суммируется алгебраически с откорректированной (с учетом среднего арифметического отклонения рассогласований) заданной величиной подушки. Сигнал, пропорциональный вычисленной сумме, поступает на вход блока 6 сравнения, где в процессе пластикации сравнивается с текущей величиной пути, пройденного червяком 1, поступающей от датчика 4. При совпадении сигналов, поступающих на входы блока 6 сравнения последний выдает соответствующий сигнал блоку 11 управления, который вырабатывает команду исполнительным механизмом на прекращение пластикации.

Реализация предлагаемого способа автоматического регулирования объемной дозы расплава по сравнению с

известным позволяет избавить технолога от необходимости задавать точную величину подушки в момент окончания спрыска, т.е. снять повышенные требования к предварительно задаваемой величине подушки, так как

в процессе циклической работы эта величина автоматически корректируется, приближаясь к оптимальной, что обеспечивает повЬшение точности геометрических размеров отливаемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматическогоупРАВлЕНия лиТьЕВОй МАшиНОй | 1979 |

|

SU844357A1 |

| Устройство для регулирования процессалиТья издЕлий из плАСТМАСС | 1979 |

|

SU804494A1 |

| Способ автоматического управления процессом пластикации при изготовлении изделий из пластмасс методом литья под давлением | 1980 |

|

SU937201A1 |

| Способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмасс | 1979 |

|

SU865671A1 |

| Способ автоматического регулирования процесса литья пластмасс под давлением | 1979 |

|

SU861089A1 |

| Устройство для управления процессом литья изделий из пластмасс под давлением | 1980 |

|

SU891463A1 |

| Способ автоматического управления процессом пластикации при литье под давлением изделий из пластмасс | 1982 |

|

SU1054087A1 |

| Способ автоматического управленияпРОцЕССОМ плАСТиКАции пРи лиТьЕ пОддАВлЕНиЕМ | 1979 |

|

SU823159A1 |

| Способ автоматического управления пластикацией при литье пластмасс под давлением | 1985 |

|

SU1397297A1 |

| Устройство управления литьевой машиной | 1981 |

|

SU994279A1 |

Составитель А. Кудров Редактор А. Сабо Техред О.Ващишина Корректор Т. Колб

8623/17

Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

| Брагинский В.А | |||

| Точное литье изделий из пластмасс | |||

| Л.: Химия, 1977, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Патент США № 3666141, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-01-23—Публикация

1984-07-31—Подача