1

Изобретение относится к устройствам для автоматизации процессов переработки пластмасс и может быть использовано при изготовлении изделий из пластмасс методом литья под давлением.

Известно устройство для автоматического управления литьевой машиной, содержащее блок управления, соединенный своими выходами с регулятором скорости впрыска и регулятором скорости вращения червяка, блок определения момента окончания впрыска, соединенный своими входами с датчиком давления в гидроцилиндре впрыска и датчиком положения червяка, блок считывания, соединенный своим входом с выходом первого сумматора и нуль-индикатор, вход которого соединен с выходом второго сумматора, а также задатчик величины объемной дозы расплава и задатчик величины «подущки, соединенный своим выходом с входом первого сумматора 1. В известном устройстве осуществляется непрерывный контроль за одним из изменяющихся параметров (давлением или скоростью впрыска). Так как изменение этих параметров происходит по положению червяка, имеется возможность определить по значению изменяющегося параметра момент окончания впрыска, т. е. момент заполнения формы, определить в этот момент положение червяка, сравнить полученный результат с заданным и по величине их разности выработать сигнал коррекции заданного исходного положения. Команда на определение фактического положения червяка поступает в тот момент, когда давление в передней части материального цилиндра превысит на заданную величину давление в этой части цилиндра в

момент начала впрыска. Известное устройство управления литьевой машиной позволяет оператору установить исходное положение червяка с последующим автоматическим определением рассогласования между

фактической и заданной координатами червяка в переднем положении, а по величине сигнала рассогласования дает возможность определить сигнал поправки, который используется при регулировании величины

дозы расплава в следующем цикле.

Та;к как стабильность массы и усадки изделий зависят от стабильности величины «подущки, очевидно, что колебания величины «подущки приводят к колебаниям

массы и усадки изделий. Даже при отсутствии резких изменений параметров технологического процесса от цикла к циклу, возможны резкие колебания величины «подущки, а значит и колебания массы и величины усадки изделий, т. е. известное устройство управления обладает ограниченными возможностями в отношении стабильности массы отливаемых изделий.

Эти колебания массы изделия объясняются тем, что по результату сравнения величины действительной «подушки с величиной заданной «подушки в каждом последующем цикле литья корректируется величина дозы, заданная для первого цикла.

Цель изобретения - повышение стабильности массы отливаемых изделий.

Поставленная цель достигается тем, что известное устройство для автоматического управления литьевой машиной, содержащее блок управления, соединенный своими выходами с регулятором скорости впрыска и регулятором скорости вращения червяка, блок определения момента окончания впрыска, соединенный своими входами с датчиком давления в гидроцилиндре впрыска и датчиком положения червяка, блок считывания, соединенный своим входом с выходом первого сумматора, и нуль-индикатор, вход которого соединен с выходом второго сумматора,,. &; также задатчик величины «подушки, соединенный своим выходом с входом сумматора, задатчик величины, объемной дозы, причем выход датчика положения червяка соединен с входами первого и второго сумматоров, выход задатчика величины объемной дозы соединен последовательно через второй ключ и элемент ИЛИ с входом третьего сумматора, выход блока считывания соединен последовательно через третий сумматор, первый ключ и основной запоминающий блок, четвертый ключ с входами второго сумматора и вспомогательного запоминающего блока, выход вспомогательного запоминающего блока соединен через третий ключ с входом элемента ИЛИ, выход нуль-индикатора соединен последовательно через блок управления и блок синхронизации с входом третьего ключа и вспомогательного запоминающего блока, выход блока синхронизации соединен с входами блока управления, блока считывания, первого, второго, четвертого ключей, основного запоминающего блока.

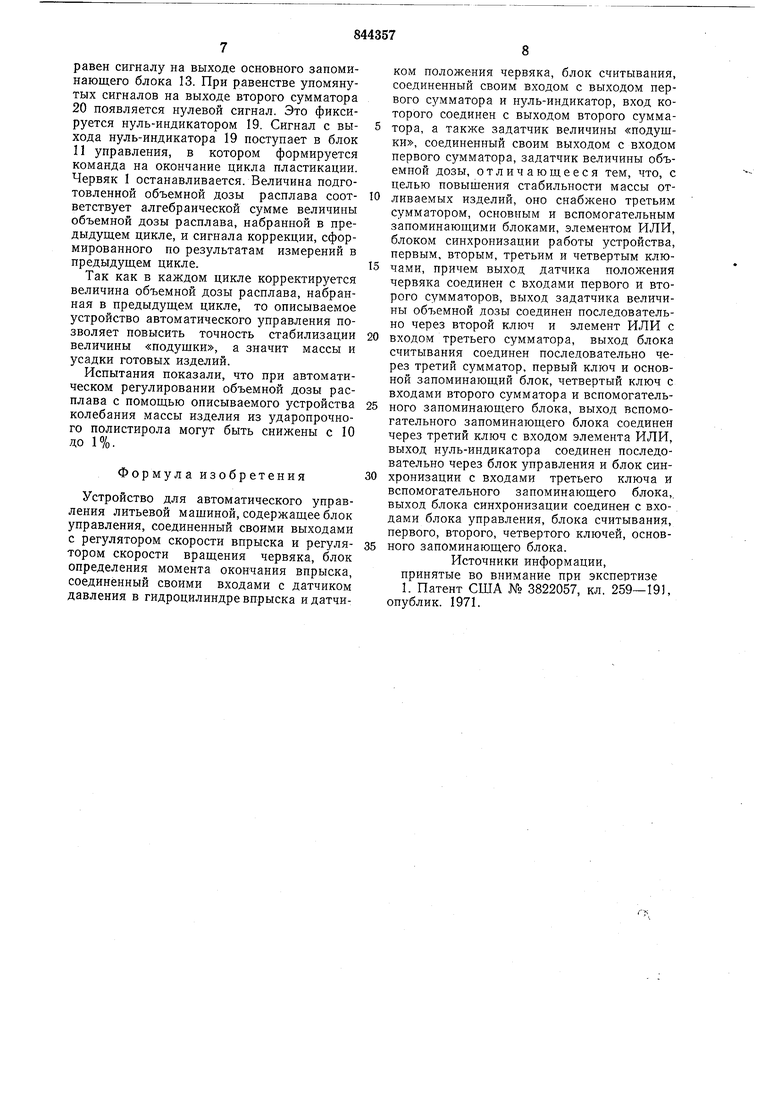

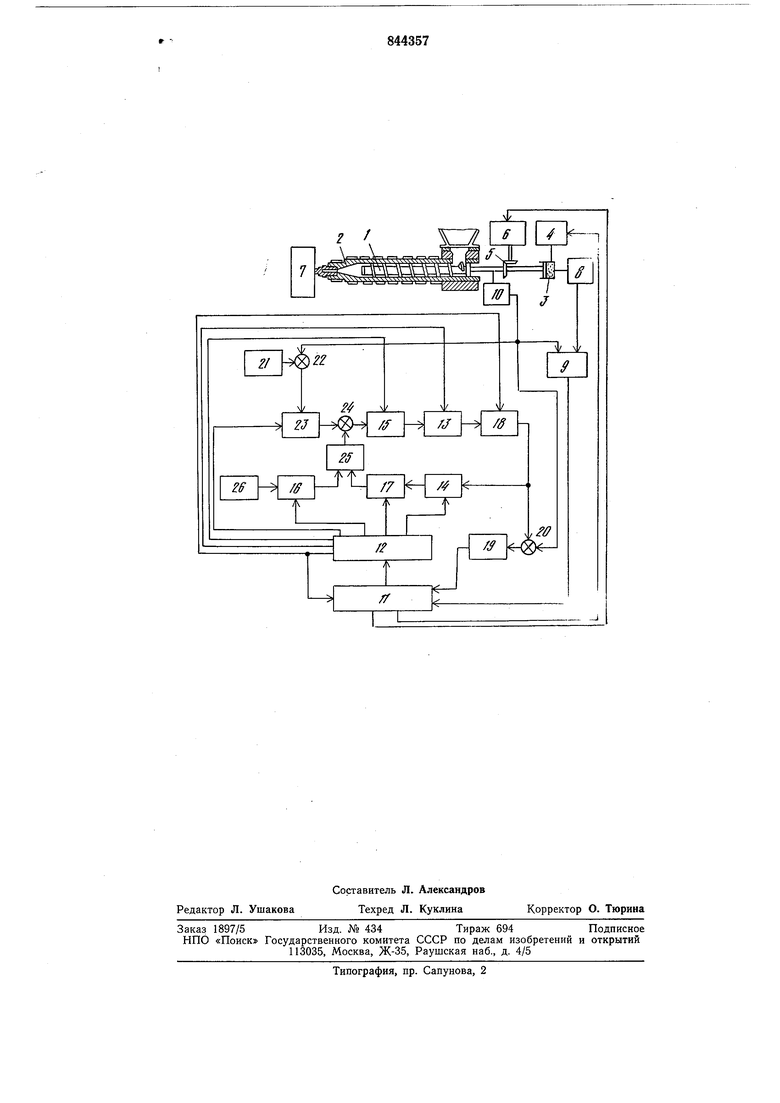

На чертеже представлена блок-схема устройства для автоматического управления литьевой машиной.

Червяк 1 установлен внутри цилиндра 2 литьевой машины, он связан с гидроцилиндром 3, который соединен с регулятором 4 скорости впрыска, приводом 5 вращения, регулятором 6 скорости вращения червяка 1 и полуформами 7. Датчик 8 давления соединен своим выходом с входом блока 9 определения момента окончания впрыска, другой вход которого соединен с выходом датчика 10 положения червяка 1, а выход с одним из входов блока 11 управления. Блок 11 управления соединен с входом блока 12 синхронизации, выходы которого соединены со сбрасывающими входами основного запоминающего блока 13 и вспомогательного запоминающего блока 14, а также с управляющими входами первого, второго, третьего, четвертого ключей 15, 16, 17 и 18; вход блока 11 управления автоматикц соединен с выходом нуль-индикатора }9, вход которого соединен с выходом второго сумматора 20; задатчик 21 величины «подушки соединен своим выходом с входом первого сумматора 22, соединенного выходом с входом блока 23 считывания, выход которого соединен с первым входом третьего сумматора 24, его второй вход соВДННрн с выходом элемента ИЛИ 25, соединенного,

в свою очередь, своим первым входом посредством четвертого ключа 16 с задатником 26 величины объемной дозы.

Устройство работает следующим образом.

При поступлении команды из блока 11 управления в блоке 12 синхронизации формируется последовательность сигналов, поступающих на управляющие входы первого, второго, четвертого ключей 15, 16, 18. Открываясь, второй ключ 16 обеспечивает подключение выхода задатчика 26 величины объемной дозы расплава к входу элемента ИЛИ 25. Благодаря этому на вход третьего сумматора 24 поступает сигнал,

соответствующий заданной оператором величине объемной дозы расплава. Так как в первом цикле пластикации после впрыска нет данных об отклонении действительного положения червяка 1 от заданного, на выходе блока 23 считывания сигнал равен «О. Поэтому сигнал на выходе третьего сумматора 24 полностью соответствует величине объемной дозы расплава, заданной оператором. После открытия первого ключа 15

сигнал с выхода третьего сумматора 24 заносится в «память основного запоминающего блока 13, затем первый и второй 1ключи 15 и 16 закрываются и открывается четвертый ключ 18. Сигнал с выхода основного запоминающего блока 13 поступает на вход второго сумматора 20 и одновременно заносится в «память вспомогательного запоминающего блока 14. При этом сдвиг во времени между управляющим сигналом, поступающим на первый ключ 15, и сигналом, поступающим на второй ключ 16, равен или несколько больше времени, необходимого для суммирования в третьем сумматоре 24 сигнала,

соответствующего величине объёмной дозы расплава и корректирующего сигнала, поступающего в третий сумматор 24 с выхода блока считывания 23. Сдвиг во времени между управляющим сигналом, поступающим на четвертый ключ 18, и управляющим сигналом, поступающим на первый: ключ 15, равен или несколько больше времени, необходимого для занесения в «память рсновного запоминающего блока 13 откррректированного сигнала величины объемной

дбзы расплава с выхода третьего сумматора 24.

Одновремейно с подачей упоавляющего сигйала на четвертый ключ 18 сигнал из блока 12 синхронизации поступает в блок 11 управления, благодаря чему в нем вырабатывается команда на начало цикла пластикации. Червяк 1 начинает вращаться, размягчая материал и перемещая его в переднюю зоиу- (на блок-схеме справа налево) .

Под действием давления, создаваемого материалом, скапливающимся перед червяком 1, датчик начинает перемещаться слёвя направо. При этом величина сигнала на вЬтходе датчика 10 положения червяка 1 меняется в соответствии с изменением его положения. Вращение червяка 1, а значит и подготовка к впрыску объемной лозы расплава, про 1олжается до тех пор, пока червяк не займет положение, заданное оператором. О достижении червяком заданной координаты свидетельствует появление «О на вьтхрде ВТОРОГО сумматора 20. Появление «0 Фиксируется нуль-индик тор 19. Сигнал с выхона нуль-индикатора 19 поступает в блок II Управления, в котором сЬиксйруется команда на окончание цикла пластикации.

Кроме того, в блоке И управления автоматики Нормируется сигнал, поступающий в блок 2 синхронизации, в КОТОРОМ в соответствии с этим сигналом вырабатывается сигнал на отключение четвертого ключа 18 и сброс «памяти основного запоминающего блока 13.

По команде об окончании цикла пластикации осуществляются необходимые переключения в регуляторе 6 скорости вращения червяка I при пластикации и червяк останавливается. Объемная доза расплава, необходимая для заполнения формы, подготовлена и сосредоточена в передней части цилиндра 2 на блок-схеме слева) перед червяком I. Одновременно с пластикацией по комаидам, поступающим из блока 11 управления, осуществляются подготовительные операции, такие как смыкание полуЛопм 7, подвод цилиндра 2 к сомкнутым полуформам и др. После выполнения всех вспомогательных операций с учетом окончания цикла пластикации в блоке И управления фопмируется команда на начало впрыска. По этой команде при помощи регулятора 4 скорости впрыска начинается вппыск материала в форму.

Пол действием рабочей жидкости, нагнетаемой в гидроцилиидр 3, червяк 1 перемещается в переднее положение (на блок-схеме справа налево), впрыскивая при этом материал в полость формы. В соответствии с сигналами на выходе датчика 10 положения червяка 1 и датчика 8 давления в гидроцилиндре 3 в блоке 9 определения момента окончания впрыска формируется сигнал.

свидетельствующий об окончании впрыска. Этот сигнал поступает в блок И управления, откуда через блок 12 синхронизации - на уппавляющий- вход блока 23 считывания. Последний осуществляет считывание сигнала на выходе первого сумматора 22. Сигнал на выходе первого сумматора 22 соответствует разности между действительным и заданным положением червяка после окончания впрыска, т. е. определяет, насколько действительная величина «подущки отличается от заданной. Таким образом, на вход третьего сумматора 24 с выхода блока 23 считывания поступает сигнал,

в соответствии с которым нужно откорректировать величину объемной дозы расплава, набранную при пластикяции в последующем цикле.

Информация о величине объемной дозы

расплава, набранной в предыдущем цикле, хранится в «памяти вспомогательного запоадинающего блока 14.

При поступлении на управляющий вход третьего ключа 17 сигнала из блока 12 синхронизации, третий ключ 17 открывается и сигнал с выхода вспомогательного запоминающего блока 14 через элемент ИЛИ 25 поступает на вход третьего сумматора 24. Так как на второй вход третьего сумматора 24 подан сигнал, соответствующий величине необходимой коррекции, на выходе третьего сумматора 24 появляется сигнал, соответствующий объемной дозе расплава,, которая должна быть набрана в последующем цикле.

К моменту окончания операции алгебраического сложения в третьем сумматоре 24 из блока 12 синхронизации иа управляющий вход первого ключа 15 поступает сигнал, благодаря которому первый ключ 15 открывается и сигнал с выхода третьего сумматора 24 заносится в «память ,основного запоминающего блока 13. С некоторой задержкой во времени, необходимой

для занесения в «память основного запоминающего блока 13 информации о величине откорректированной объемной дозы расплава, управляющий сигнал с входов первого и третьего ключей 15 и 17 снимается и

поступает на сброс «памяти вспомогательного запоминающего блока 14, а затем на управляющий вход четвертого ключа 18. Четвертый ключ 18 открывается и сигнал с выхода основного запоминающего блока

13 поступает на вход второго сумматора 20, а также заносится в «память вспомогательного запоминающего блока 14.

Одновременно с подачей управляющего сигналя на четвертый ключ 18 сигнал из

блокч 12 синхронизации поступает в блок 11 упррвления, благодаря чему в нем вырабатывается команда на начало цикла пластикации. Пикл пластикации продолжается до тех пор, пока сигнал на выходе

датчика 10 положения червяка 1 не будет

равен сигналу на выходе основного запоминающего блока 13. При равенстве упомянутых сигналов на выходе второго сумматора 20 появляется нулевой сигнал. Это фиксируется нуль-индикатором 19. Сигнал с выхода нуль-индикатора 19 поступает в блок 11 управления, в котором формируется команда на окончание цикла пластикации. Червяк I останавливается. Величина подготовленной объемной дозы расплава соответствует алгебраической сумме величины объемной дозы расплава, набранной в предыдущем цикле, и сигнала коррекции, сформированного по результатам измерений в предыдущем цикле.

Так как в каждом цикле корректируется величина объемной дозы расплава, набранная в предыдущем цикле, то описываемое устройство автоматического управления позволяет повысить точность стабилизации величины «подущки, а значит массы и усадки готовых изделий.

Испытания показали, что при автоматическом регулировании объемной дозы расплава с помощью описываемого устройства колебания массы изделия из ударопрочного полистирола могут быть снижены с 10 до 1%.

Формулаизобретения

Устройство для автоматического управления литьевой мащиной, содержащее блок управления, соединенный своими выходами с регулятором скорости впрыска и регулятором скорости вращения червяка, блок определения момента окончания впрыска, соединенный своими входами с датчиком давления в гидроцилиндре впрыска и датчиком положения червяка, блок считывания, соединенный своим входом с выходом первого с шматора и нуль-индикатор, вход которого соединен с выходом второго сумматора, а также задатчик величины «подущки, соединенный своим выходом с входом первого сумматора, задатчик величины объемной дозы, отличающееся тем, что, с целью повышения стабильности массы отливаемых изделий, оно снабжено третьим сумматором, основным и вспомогательным запоминающими блоками, элементом ИЛИ, блоком синхронизации работы устройства, первым, вторым, третьим и четвертым ключами, причем выход датчика положения червяка соединен с входами первого и второго сумматоров, выход задатчика величины объемной дозы соединен последовательно через второй ключ и элемент И,ЛИ с входом третьего сумматора, выход блока считывания соединен последовательно через третий сумматор, первый ключ и основной запоминающий блок, четвертый ключ с входами второго сумматора и вспомогательного запоминающего блока, выход вспомогательного запоминающего блока соединен через третий ключ с входом элемента ИЛИ, выход нуль-индикатора соединен последовательно через блок управления и блок синхронизации с входами третьего ключа и вспомогательного запоминающего блока,, выход блока синхронизации соединен с входами блока управления, блока считывания, первого, второго, четвертого ключей, основного запоминающего блока.

Источники информации, принятые во внимание при экспертизе I. Патент США № 3822057, кл. 259-19), опублик. 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управленияпРОцЕССОМ плАСТиКАции пРи лиТьЕ пОддАВлЕНиЕМ | 1979 |

|

SU823159A1 |

| Устройство для управления процессом литья изделий из пластмасс под давлением | 1980 |

|

SU891463A1 |

| Способ автоматического управления пластикацией при литье пластмасс под давлением | 1985 |

|

SU1397297A1 |

| Устройство для регулирования процессалиТья издЕлий из плАСТМАСС | 1979 |

|

SU804494A1 |

| Способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмасс | 1984 |

|

SU1206119A1 |

| Устройство управления литьевой машиной | 1981 |

|

SU994279A1 |

| Способ автоматического регулирования процесса литья пластмасс под давлением | 1979 |

|

SU861089A1 |

| Способ автоматического управления процессом пластикации при изготовлении изделий из пластмасс методом литья под давлением | 1980 |

|

SU937201A1 |

| Способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмасс | 1979 |

|

SU865671A1 |

| Способ автоматического управления процессом пластикации при литье под давлением изделий из пластмасс | 1979 |

|

SU861088A1 |

Авторы

Даты

1981-07-07—Публикация

1979-05-17—Подача