ограничивает номенклатуру отливаемых изделий.

Цель изобретения - повышение качества отливаемых, изделий за счет обеспечения стабилизации их массы.

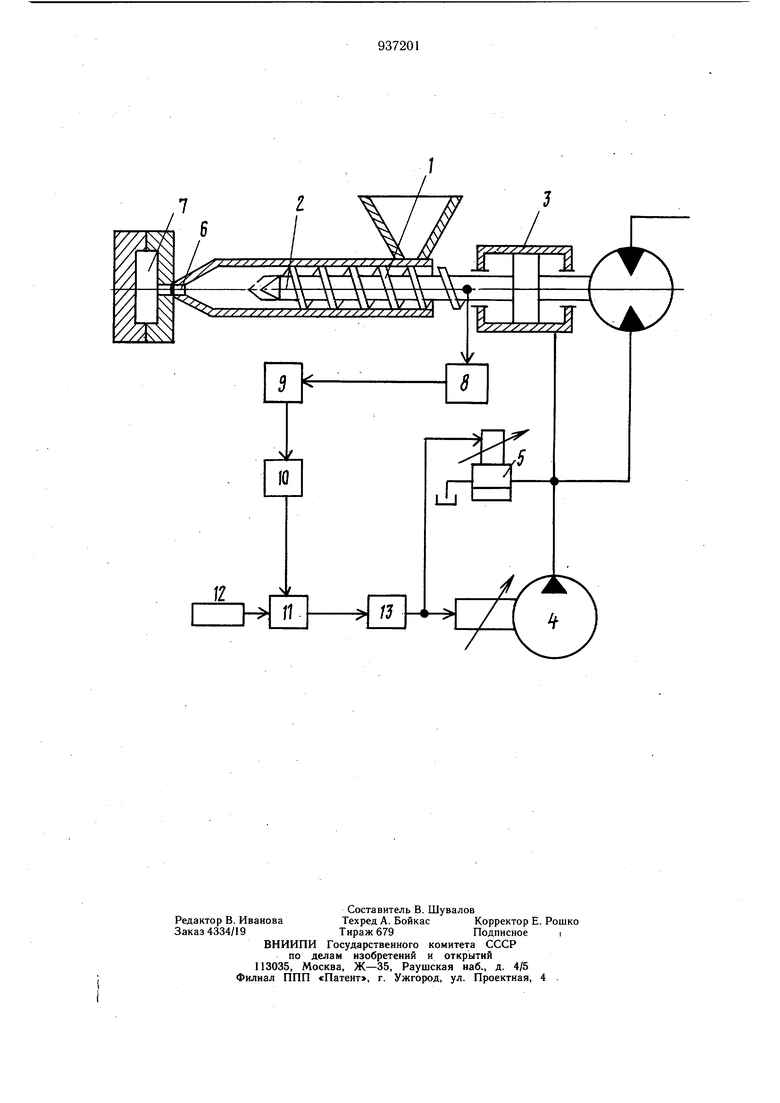

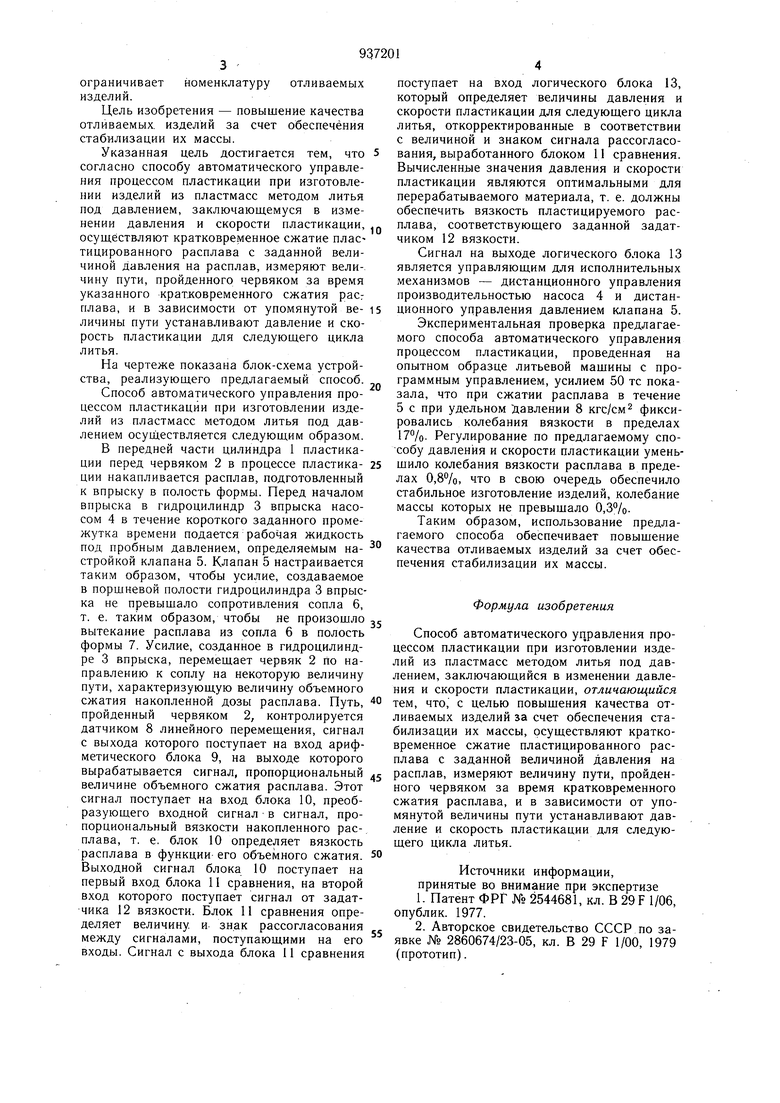

Указанная цель достигается тем, что согласно способу автоматического управления процессом пластикации при изготовлении изделий из пластмасс методом литья под давлением, заключающемуся в изменении давления и скорости пластикации, осущёствляют кратковременное сжатие пластицированного расплава с заданной величиной давления на расплав, измеряют величину пути, пройденного червяком за время указанного KpaTj OBpeMeHHoro сжатия расг плава, и в зависимости от упомянутой величины пути устанавливают давление и скорость пластикации для следующего цикла литья. На чертеже показана блок-схема устройства, реализующего предлагаемый способ. Способ автоматического управления процессом пластикации при изготовлении изделий из пластмасс методом литья под давлением осупдествляется следующим образом. В передней части цилиндра 1 пластикации перед червяком 2 в процессе пластикации накапливается расплав, подготовленный к впрыску в полость формы. Перед началом впрыска в гидроцилиндр 3 впрыска насосом 4 в течение короткого заданного промежутка времени подаетсярабочая жидкость под пробным давлением, определяемым настройкой клапана 5. Клапан 5 настраивается таким образом, чтобы усилие, создаваемое в порщневой полости гидроцилиндра 3 впрыска не превышало сопротивления сопла 6, т. е. таким образом, чтобы не произошло вытекание расплава из сопла 6 в полость формы 7. Усилие, созданное в гидроцилиндре 3 впрыска, перемещает червяк 2 по направлению к соплу на некоторую величину пути, характеризующую величину объемного сжатия накопленной дозы расплава. Путь, пройденный червяком 2, контролируется датчиком 8 линейного перемещения, сигнал с выхода которого поступает на вход арифметического блока 9, на выходе которого вырабатывается сигнал, пропорциональный величине объемного сжатия расплава. Этот сигнал поступает на вход блока 10, преобразующего входной сигнал в сигнал, пропорциональный вязкости накопленного расплава, т. е. блок 10 определяет вязкость расплава в функции его объемного сжатия. Выходной сигнал блока 10 поступает на первый вход блока 11 сравнения, на второй вход которого поступает сигнал от задатчика 12 вязкости. Блок 11 сравнения определяет величину и знак рассогласования между сигналами, поступающими на его входы. Сигнал с выхода блока 11 сравнения

поступает на вход логического блока 13, который определяет величины давления и скорости пластикации для следующего цикла литья, откорректированные в соответствии с величиной и знаком сигнала рассогласования, выработанного блоком 11 сравнения. Вычисленные значения давления и скорости пластикации являются оптимальными для перерабатываемого материала, т. е. должны обеспечить вязкость пластицируемого раеплава, соответствующего заданной задатчиком 12 вязкости. Сигнал на выходе логического блока 13 является управляющим для исполнительных механизмов - дистанционного управления производительностью насоса 4 и дистанционного управления давлением клапана 5. Экспериментальная проверка предлагаемого способа автоматического управления процессом пластикации, проведенная на опытном образце литьевой машины с программным управлением, усилием 50 тс показала, что при сжатии расплава в течение 5 с при удельном давлении 8 кгс/см фиксировались колебания вязкости в пределах 17%. Регулирование по предлагаемому способу давления и скорости пластикации уменьщило колебания вязкости расплава в пределах 0,8%, что в свою очередь обеспечило стабильное изготовление изделий, колебание массы которых не превышало 0,3%. Таким образом, использование предлагаемого способа обеспечивает повышение качества отливаемых изделий за счет обеспечения стабилизации их массы. Формула изобретения Способ автоматического управления процессом пластикации при изготовлении изделий из пластмасс методом литья под давлением, заключающийся в изменении давления и скорости пластикации, отличающийся тем, что, с целью повышения качества отливаемых изделий за счет обеспечения стабилизацаи их массы, осуществляют кратковременное сжатие пластицированного расплава с заданной величиной давления на расплав, измеряют величину пути, пройденного червяком за время кратковременного сжатия расплава, и в зависимости от упомянутой величины пути устанавливают давление и скорость пластикации для следующего цикла литья. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ № 2544681, кл. В 29 F 1/06, опублик. 1977. 2.Авторское свидетельство СССР по заявке № 2860674/23-05, кл. В 29 F 1/00, 1979 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления стадией формования при литье изделий из пластмасс под давлением | 1980 |

|

SU903169A1 |

| Способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмасс | 1979 |

|

SU865671A1 |

| Способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмасс | 1984 |

|

SU1206119A1 |

| Способ автоматического управленияпРОцЕССОМ плАСТиКАции пРи лиТьЕ пОддАВлЕНиЕМ | 1979 |

|

SU823159A1 |

| Способ автоматического регулирования процесса литья пластмасс под давлением | 1979 |

|

SU861089A1 |

| Способ автоматического управления пластикацией при литье пластмасс под давлением | 1985 |

|

SU1397297A1 |

| Способ автоматического управления процессом литья под давлением изделий из пластмасс | 1986 |

|

SU1357247A1 |

| Устройство для управления процессом литья изделий из пластмасс под давлением | 1980 |

|

SU891463A1 |

| Способ автоматического управления пластификацией при литье пластмасс под давлением | 1988 |

|

SU1691120A1 |

| Устройство для регулирования процессалиТья издЕлий из плАСТМАСС | 1979 |

|

SU804494A1 |

Авторы

Даты

1982-06-23—Публикация

1980-12-30—Подача