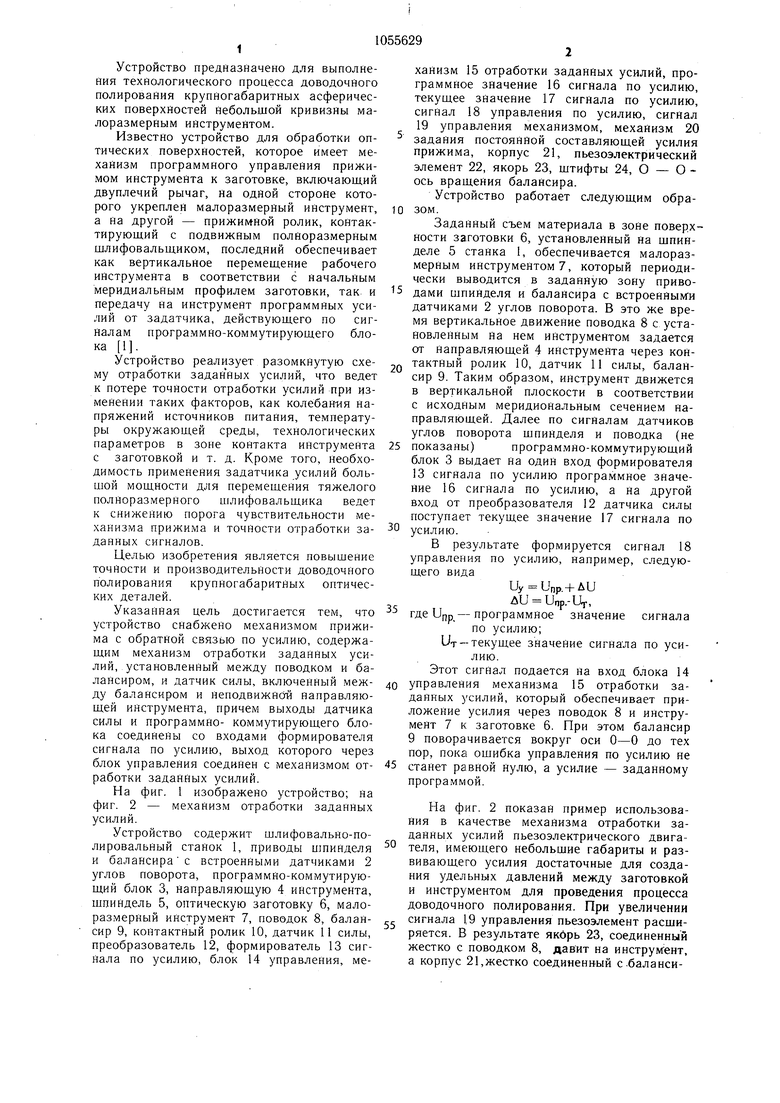

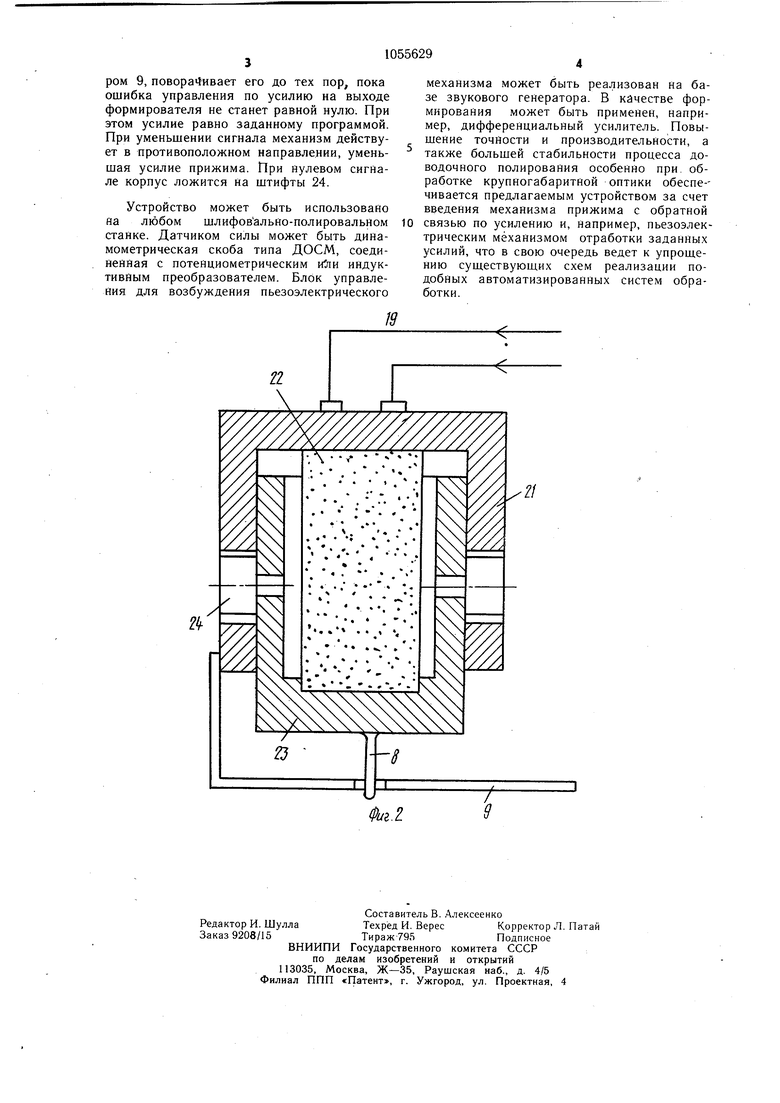

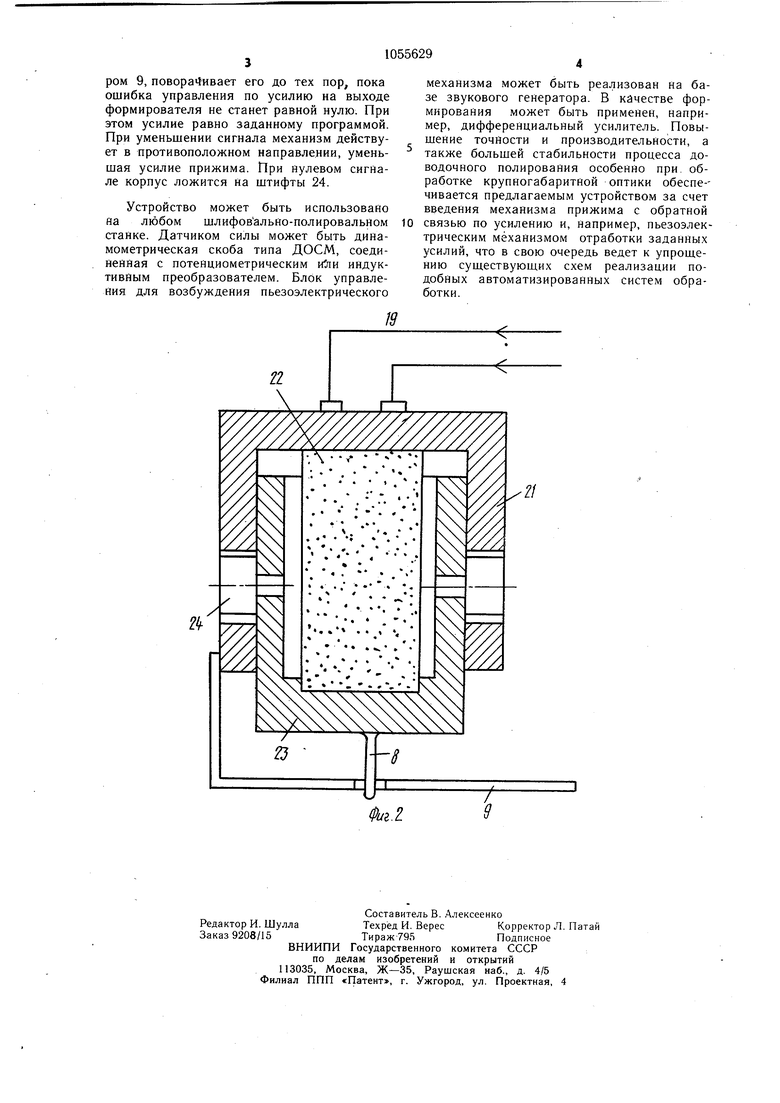

Устройство предназначено для выполнения технологического процесса доводочного полирования крупногабаритных асферических поверхностей небольшой кривизны малоразмерным инструментом. Известно устройство для обработки оптических поверхностей, которое имеет механизм программного управления прижимом инструмента к заготовке, включающий двуплечий рычаг, на одной стороне которого укреплен малоразмерный инструмент,ю а На другой - прижимной ролик, контактирующий с подвижным полйоразмерным щлифовальщиком, последний обеспечивает как вертикальное перемещение рабочего инструмента в соответствии с начальным меридиальным профилем заготовки, так и15 передачу на инструмент программных усилий от задатчика, действующего по сигналам программно-коммутирующего блока 1. Устройство реализует разомкнутую схе- му отработки заданных усилий, что ведет к потере точности отработки усилий при изменении таких факторов, как колебан-ия напряжений источников питания, температуры окружающей среды, технологических параметров в зоне контакта инструмента25 с заготовкой и т. д. Кроме того, необходимость применения задатчика усилий большой мощности для перемещения тяжелого полноразмерного шлифовальщика ведет к снижению порога чувствительности механизма прижима и точности отработки за-30 данных сигналов. Целью изобретения является повышение точности и производительности доводочного полирования крупногабаритных оптических деталей. Указанная цель достигается тем, что устройство снабжено механизмом прижима с обратной связью по усилию, содержащим механизм отработки заданных усиЛИЙ, установленный между поводком и балансиром, и датчик силы, включенный меж-40 ду балансиром и неподвижнсга направляющей инструмента, причем выходы датчика силы и программно- коммутирующего блока соединены со входами формирователя сигнала по усилию, выход которого через блок управления соединен с механизмом от-45 работки заданных усилий. На фиг. 1 изображено устройство; на фиг. 2 - механизм отработки заданных усилий. Устройство содержит шлифовально-полировальный станок 1, приводы шпинделя ° и балансирас встроенными датчиками 2 углов поворота, программно-коммутирующий блок 3, направляющую 4 инструмента, шпиндель 5, оптическую заготовку 6, малораз.мерный инструмент 7, поводок 8, балансир 9, контактный ролик 10, датчик 11 силы, преобразователь 12, формирователь 13 сигнала по усилию, блок 14 управления, механизм 15 отработки заданных усилий, программное значение 16 сигнала по усилию, текущее значение 17 сигнала по усилию, сигнал 18 управления по усилию, сигнал 19 управления механизмом, механизм 20 задания постоянной составляющей усилия прижима, корпус 21, пьезоэлектрический элемент 22, якорь 23, штифты 24, О - О ось вращения балансира. Устройство работает следующим образом. Заданный съем материала в зоне поверхности заготовки 6, установленный на щпинделе 5 станка 1, обеспечивается малоразмерным инструментом 7, который периодически выводится в заданную зону приводами шпинделя и балансира с встроенными датчиками 2 углов поворота. В это же время вертикальное движение поводка 8 с установленным на нем инструментом задается от направляющей 4 инструмента через контактный ролик 10, датчик 11 силы, балансир 9. Таким образом, инструмент движется в вертикальной плоскости в соответствии с исходным меридиональным сечением направляющей. Далее по сигналам датчиков углов поворота щпинделя и поводка (не показаны) програм.мно-коммутирующий блок 3 выдает на один вход формирователя 13 сигнала по усилию програ.ммное значение 16 сигнала по усилию, а на другой вход от преобразователя 12 датчика силы поступает текущее значение 17 сигнала по усилию. В результате формируется сигнал 18 управления по усилию, например, следующего вида . + AU &U Jrtp.-U, где Upn - программное значение сигнала по усилию; UT -текущее значение сигнала по усилию. Этот сигнал подается на вход блока 14 управления механизма 15 отработки заданных усилий, который обеспечивает приложение усилия через поводок 8 и инструмент 7 к заготовке 6. При этом балансир 9 поворачивается вокруг оси О-О до тех пор, пока ощибка управления по усилию не станет равной нулю, а усилие - заданному программой. На фиг. 2 показан пример использования в качестве механизма отработки заданных усилий пьезоэлектрического двигателя, имеющего небольшие габариты и развивающего усилия достаточные для создания удельных давлений между заготовкой и инструментом для проведения процесса доводочного полирования. При увеличении сигнала 19 управления пьезоэлемент расщиряется. В результате якбрь 23, соединенный жестко с поводком 8, давит на инструм ент, а корпус 21, жестко соединенный с.бала нейром 9, поворачивает его до тех пор, пока ошибка управления по усилию на выходе формирователя не станет равной нулю. При этом усилие равно заданному программой. При уменьшении сигнала механизм действует в противоположном направлении, уменьшая усилие прижима. При нулевом сигнале корпус ложится на штифты 24.

Устройство может быть использовано на любом шлифовально-полировальном станке. Датчиком силы может быть динамометрическая скоба типа ДОСМ, соединенная с потенциометрическим индуктивным преобразователем. Блок управления для возбуждения пьезоэлектрического

механизма может быть реализован на базе звукового генератора. В качестве формирования может быть применен, например, дифференциальный усилитель. Повышение точности и производительности, а также большей стабильности процесса доводочного полирования особенно при. обработке крупногабаритной оптики обеспе-чивается предлагаемым устройством за счет введения механизма прижима с обратной связью по усилению и, например, пьезоэлектрическим механизмом отработки заданных усилий, что в свою очередь ведет к упрошению сушествуюших схем реализации подобных автоматизированных систем обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки оптических поверхностей | 1977 |

|

SU701773A1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ ПЛОСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2094209C1 |

| Устройство для шлифования и полирования асферических поверхностей | 1980 |

|

SU927484A1 |

| Устройство для шлифования и полирования асферических поверхностей оптических деталей | 1982 |

|

SU1098764A1 |

| Инструмент для обработки оптических деталей | 1980 |

|

SU918040A1 |

| СПОСОБ МАГНИТОРЕОЛОГИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ОПТИЧЕСКИХ ДЕТАЛЕЙ МАЛЫМ ИНСТРУМЕНТОМ | 2014 |

|

RU2592337C2 |

| Инструмент для обработки оптических деталей | 1983 |

|

SU1093500A2 |

| Способ обработки оптических деталей | 1978 |

|

SU764947A1 |

| Доводочно-полировальное устройство | 1987 |

|

SU1468726A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТОЧНЫХ ЦИЛИНДРИЧЕСКИХ МИКРОЛИНЗ С РАЗЛИЧНЫМ ПРОФИЛЕМ СЕЧЕНИЯ | 2007 |

|

RU2355652C2 |

УСТРОЙСТВО АВТОМАТИЗИРОВАННОГО ФОРМООБРАЗОВАНИЯ АСФЕРИЧЕСКИХ/ ПОВЕРХНОСТЕЙ на полировально-доводочном станке, включающее балансир, первый конец которого связан с инструментом, а второй - с роликом, взаимодействующим с направляющей инструмента, управляющий блок, к выходу которого подключен механизм отработки заданных усилий, отличающееся тем, что, с целью повыщения точности и производительности технологического процесса, инструмент закреплен на механизме отработки заданных усилий, установленном на первом конце балансира, на втором конце балансира закреплен датчик силы, на котором установлен вышеупомянутый ролик, а выход датчика силы соединен с входом управляющего блока.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для обработки оптических поверхностей | 1977 |

|

SU701773A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-11-23—Публикация

1980-01-11—Подача