Изобретение отсносится к масложировой прогышленности, а именно к способам автоматического управления каталитическим процессом переэтерификации смеси масел и жиров, и может быть использовано в химической, фармацевтической и других отраслях про «ышленности, где применяются каталитические процессы переэтерификации органических соединений в присутствии суспендированных алкоголятов щелочных и щелочно-земельных металлов.

Известен способ автоматического регулирования работы установки непрерывной нейтрализации жиров в мьшно-щелочном растворе, предусматривающий стабилизацию расхода щелочи и масла и поддержание концентрации щелочи, поступающей в установку, с коррекцией расхода щелочи по значению кислотного числа масла, подаваемого в установку Cl .

Недостатком способа корректировки по кислотному числу является низкое качество получаемого продукта.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ, предусматривающий регулирование .. соотношения расходов переэтерифицируемой смеси масла с жиром и суспензии алкоголята в зависимости от их расходов с коррекцией по кислотному числу переэтерификата 2.

Недостатком известного способа является низкий выход переэтерификата, так как регулирование соотношения расходов переэтерификата и суспензии алкоголята по их расходу с коррекцией по кислотному .числу переэтерификата приводит к затратам большого количества алкоголята на процесс переэтерификации. Причем большая часть алкоголята затрачивается не на переэтерификацию, а на одновременно протекающий процесс нейтрализации переэтерифицируемой смеси, что уменьшает выход готового продукта, т.е. переэтерификата.

Цель изобретения - уве 7ичение выхода готового продукта.

Поставленная цель достигается тем, что согласно способу, предусматривающему регулирование соотношения расходов переэтерифицируемой смеси масла с жиром и суспензии алкоголята в -зависимости от их расходов с коррекцией по кислотному числ переэтерификата, стабилизации темйератур в смесителе масла с жиром в реакторе-переэтерификаторе, уровня раздела фаз и плотности мыльно-1делочного раствора в разделителепереэтерификаторе, рН отходящей воды в промлвном аппарате, влажности готового пере- терификата, выходящего из вакуум-сушильного аппарата, регулируют расход жира, поступающего в смеситель, в зависимости от его количества и уровня смбси масла с жиром в последнем с коррекцией 5 по твердости получаемого переэтерификата, а изменение расхода масла, поступающего в смеситель, осуществляют в .зависимости от его количества и расхода жира с коррекцией по

0 твердости последнего, поступающего в смесит1эль, а изменение расхода смеси масла с жиром, поступающего в реактор-переэтерификатор, корректируют в зависимости от температуры

5 плавления переэтерификата.

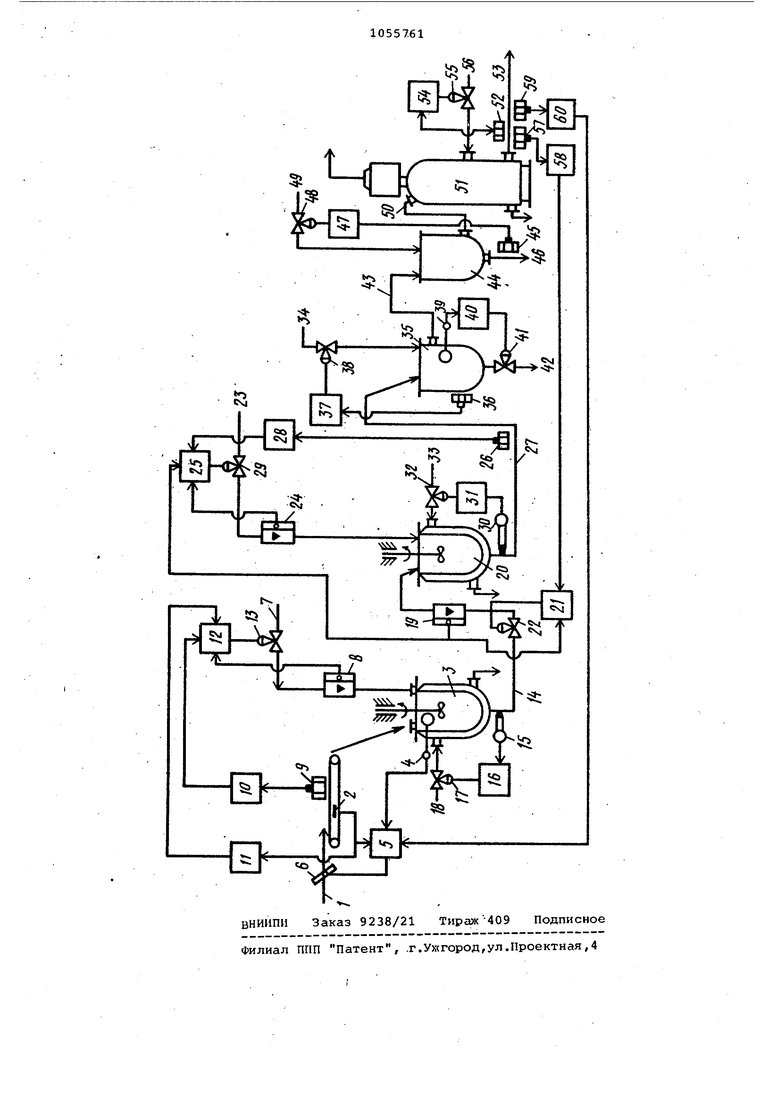

На чертеже изображено устройство для осуществления предлагаемого способа.

Устройство содержит технологичесQ кую линию 1 подачи твердого жира, датчик 2 расхода твердого жира,смеситель 3 масла с твердьм жиром,датчик 4 уровня, регулятор 5, исполни;тельный механизм б, технологическую

J линию 7 подачи жидкого масла,датчик 8 расходе масла, датчик 9 твердости жира, вторичный прибор 10 твердости жира, электропневмопреобразователь 11 расхода жира, регулятор 12, исполнительный механизм 13, техноло гическую линию 14 подачи переэтерифицируемой смеси, датчик 15 температуры, регулятор 16, исполнительный механизм 17, технологическую линию 18 подачи греклцего пара, датчик 19

5 расхода переэтерифицируемой смеси, реактор-переэтерификатор 20, регулятор 21, исполнительный механизм 22, технологическую линию 23 подачи суспензии алкоголята,- датчик 24 расхо0 да, регулятор 25, датчик 26 кислотного числа, технологическую линию 27 подачи переэтерификата в разделитель мыльно-щелочного раствора, электропневмопреобразователь 28 кисс лотного числа переэтерификата, исполнительный механизм 29, датчик 30 температуры, регулятор 31, исполнительный механизм 32, технологическую линию 33 подачи греющего пара

- в реактор-переэтерификатор, технологическую линию 34 подачи раствора поваренной соли (или лимонной кислоты), разделитель 35 мыльно-щелочного раствора из переэтерификата 35, датчик 36 плотности мьшьно-ще5 лочного раствора, регулятор 37, исполнительный механизм 38, датчик 39 уровня раздела фаз переэтерификат мыльно-щелочной раствор, регулятор 40, исполнительный механизм 41,

0 технологическую линию 42 отвода

мыльно-щелочного раствора из разделителя, технологическую линию 43 подачи переэтерификата в прЬмывной аппарат, промывной аппарат 44

5 переэтерификата, датчик 45 рН среды.

технологическую линию 46 отвода промывной воды, регулятор 47, исполнительный механизм 48, линию 49 подачи воды в промывной аппарат,технологическую линию 50 подачи переэтерификата в вакуум-сушильный аппарат 51 п реэтерификата, датчик 52 влажности переэтерификата, технолргическую линию 53 отвода переэтерификата из вакуум-сутиильного аппарата, регулятор 54, исполнительный механизм 55, технологическую линию 56 подачи греющего пара, датчик 57 температуры плавления переэтерификата , электропневмопреобразователь 58, датчик 59 твердости переэтерификата и вторичный прибор 60 измерения твердости переэтерификата.

Расход твердого .жира, поступающего в смеситель 3, поддерживают с помощью исполнительного механизма 6, установленного на линии 1 подачи твердого жира и регулятора 5, на входы которого поступают импульсы с .датчиков 2 и 4 расхода твердого жира и уровня смеси масла с жиром в смесителе 3,и-вторичного прибора .60 твердости переэтерификата, датчика 59 на линии 53 отвода переэтерификата, выходящего из вакуум-сушильного аппарата 51.

Расход жидкого масла, поступающего в смеситель 3, поддерживают с помощью исполнительного механизма 13, установленного на линии 7 подач масла и регулятора 12, на входы которого подают сигналы с датчика 8 расхода масла, установленного на линии 7 подачи масла и вторичного прибора 10 твердости исходного жира, датчика 9 на линии 1 подачи жира.

Расход греющего пара, поступающего в паровую рубашку смесителя 3, поддерживают с помощью исполнительного механизма 17 действующего на линии 18 подачи пара и регулятора 16, на вход которого поступает сигнал с датчика 15 температуры смесн, установленного на линии 14 подачи переэтерифицируемой смеси в реактор-переэтерификатор 20.

Расход, переэтерифицируемой сглеси, поступающей в реактор-переэтерификатор 20, поддерживают с помощью исполнительного механизма 22, установленного на линии 14 подачи переэтерифицируемой смеси и регулятора 21, на входы которого подают сигналы с датчика 19 расхода переэтерифицируемой смеси установленного на линии 14 подачи смеси, реактора-переэтерификатора 20 и электропневмопреобразователя 58 температуры плавления переэтерификата, установленного в комплекте с его датчиком 57 на линии 53 отвода переэтерификата из вакуум-сушильного аппарата 51.

Расход суспензии алкоголята, поступающего.в реактор-переэтерификатор 20, поддерживают с помощью исполнительного механизма 29,установленного на линии 23 подачи суспензии алкоголята и регулятора 25, на входы которого поступают сигналы с датчиков 24 расхода суспензии алкоголята, установленного на линиях 23 и 19 подачи алкоголята и переэтерифицируемой смеси соответственно, установленного на линии 24 ее подачи в реактор-переэтерификатор 20,а также с электропневмопреобразователя 28 кислотного числа переэтерификата, датчика 26 на линии 35 подачи переэтерификата в разделитель .

Тег/гпературу в реакторе-переэтерификаторе 20 поддерживают с помощью исполнительного механизма 32,установленного на линии 33 подачи греющего пара в реактор-переэтерификатор 20 и регулятора 31, на выход котоЕюго поступает сигнал с датчика 30 температуры, установленного на выходе переэтерификата из реакторапереэтерификатора 20.

Плотность мыльно-щелочного раствора в разделителе переэтерификата 35 поддерживают с помощью исполнительного механизма 38, установленного на линии 34 подачи раствора поваренной соли (или лимонной кислоты) и регулятора 37, на вход которого подают сигнал с датчика 36 плотности, действующего в нижней части реактора-переэтерификатора 35.

Уровень раздела фаз переэтерификат - мыльно-щелочной раствор в разделителе 35 поддерживают с помощью исполнительного механизма 41,установленного на линии 46- отвода г.мльно.щелочного раствора из разделителя 35 и регулятора 40, на вход которого подают сигнал с датчика 39 уровня раз.дела фаз перёэтерификах - глыльно-щелочной раствор, установленный в средней части разделителя 35.

Значение рН воды, отходящей от промывного аппарата 44 переэтерификата, поддерживают с помо1чью исполнительного механизма 48, установленного на линии 49 подачи веды в промывной аппарат 44 и регулятора 47, на вход которого- подается импульс с датчика 45 рН среды, установленного на линии46.отвода воды из промыного аппарата 44 переэтерификата.

Влажность переэтерификата, выходящего из вакуум-сушильного аппарат 51, поддерживают с помощью исполнительного механизма 55, установленного на линии 56 подачи греющего пара и регулятора 54, на вход которого подают сигнал с датчика 52 вланости переэтерификата,,установленного на линии 53 отвода переэтерифиьсата из вакуум-сушильного аппарата 5 Испытания предлагаемого способа по казали,что за счет коррекции расходов жира в смеситель по твердости получаем го переэтерификата,масла в смесителе по твердости исходного жира, поступающего в смеситель и переэтерифици руемой смеси в реакторе-переэтерифи каторе по температуре плавления готового переэтерификата, В1 одящего из вакуум-сушильной установки,улуч лилось качество последнего, т.е. появилась возможность автоматического управления качеством {температурой плавления и твердостью) получаемого переэтерификата. При этом за счет оптимального подбора соот|ношения расхода масла с жиром в смесителе сократился расход суспензии алкоголята, увеличение которого приводило к снижению выхода переэтерификата из-за омыления жира и масла , содержащегося в переэтерифицируемой смеси. Применение предлагаемого способа позволяет увелш1ить выход переэтерифицированных жиров на 3% по сравнению с известным способом. Применение изобретения позволяет получить экономический эффект равный 60 тыс.руб. в год при производительности технологической линии 20 тыс.. т переэтерифицированного жира в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения основы для пищевого жира | 1990 |

|

SU1768621A1 |

| Способ автоматического управления процессом гидрогенизации жиров на стационарном катализаторе | 1982 |

|

SU1026826A1 |

| Способ получения жировой основы для маргарина | 1982 |

|

SU1093696A1 |

| Способ автоматического управления процессом нейтрализации жиров в мыльно-щелочном растворе | 1987 |

|

SU1472486A1 |

| Способ автоматического управления процессом нейтрализации жиров в мыльно-щелочном растворе | 1984 |

|

SU1255638A1 |

| Способ автоматического управления процессом получения диэтиленгликольтерефталата | 1979 |

|

SU859389A1 |

| Система автоматического управления процессом щелочной нейтрализации масел и жиров | 1988 |

|

SU1664823A1 |

| Устройство для управления процессом получения "сырых" жирных кисслот | 1970 |

|

SU439490A1 |

| Устройство для кристаллизации из растворов | 1987 |

|

SU1472085A1 |

| Способ получения смесей триглицеридов | 1972 |

|

SU472120A1 |

СПОСОБ АВТО14АТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПЕРЕЭТЕРИФИКАЦИИ СМЕСИ МАСЕЛ И ЖИРОВ НА СУСПЕНДИРОВАННЫХ АЛКОГОЛЯТАХ ЩЕЛОЧНЫХ И ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ предусматривающий регулирование соотнесения .расходов переэтерифицируемой смеси масла с жиром и суспензии алкоголята в зависимости от их расходов с коррекцией по кислотному числу перезтерификата, стабилизации температур в смесителе масла с жиром в реакторе-перезтерификаторе, уровня раздела фаз и плотности мыльно-щелочного раствора в разделителе-переэтерификаторе, рН отходящей воды в про1«1ывном аппарате,. влажности готового переэтерификата, выходгядего из вакуум-сушильного аппарата, отлич ающийся тем, что, с целью увеличения выхода готового продукта, регулируют расход жира, поступающего в смеситель, в зависимости от его количества и уровня смеси масла с жиром в последнем с коррекцией по твердости полу-. чаемого переэтерификата, а изменение расхода масла, поступающего в (Л смесител ь,. осуществляют в зависимости от его количества и расхода жира с коррекцией по твердости последнего, поступающего в смеситель , а изменение расхода смеси масла с жиром, поступающего в реактор переэтернфикатор, корректируют в зависимости от температуры плавления переэтерификата. ел ел 1 сг

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU210301A1 | |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Яценко В.Ф., Сиванова Л.В., Клочко Н.Д | |||

| , Лачков С.В | |||

| Основы автоматизации технологических процессов масло-жирового производства | |||

| М., Пищевая промышленность, 1976, с | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

Авторы

Даты

1983-11-23—Публикация

1982-04-28—Подача