2. Устройство по п, 1, о т л и чающееся тем, что полосы , футеоовки выполнены разной высоты с соотношением 1:(3-4) с чередованием по образующей барабана высоких, полос через 5-10 рядов низких полос ,

3. Устройство по п. 1, о т л и чающееся тем, что ячейки выполнены площадью сечения, в которую вписан диаметр окружности, равпый 2-6 высотам низкой профилированной полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО МОДИФИКАТОРА | 2011 |

|

RU2476608C1 |

| Барабанный окомкователь агломерационной шихты | 1984 |

|

SU1273399A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2012 |

|

RU2505611C1 |

| Способ подготовки шихты к спеканию | 1987 |

|

SU1475944A1 |

| Флюс известково-магнезиальный и способ его производства | 2020 |

|

RU2761998C1 |

| Способ подготовки шихты к спеканию | 1987 |

|

SU1491898A1 |

| Барабанный окомкователь шихты | 1987 |

|

SU1508074A1 |

| Барабанный смеситель-окомкователь шихты | 1980 |

|

SU905303A1 |

| Барабанный окомкователь полизернистых материалов | 1977 |

|

SU661031A1 |

| Способ подготовки шихты к спеканию | 1981 |

|

SU1011716A1 |

1. УСТРОЙСТВО ДЛЯ СМЕШР№АНИЯ И ОКОМКОВАНИЯ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ, содержащее приводной барабан, футеровку в виде полос, образуютцих по длине корпуса улавли:вающие , отлич анзщее с я тем, что, с целью улу пиения сметливания и окомкования материала,пЬвнлиения качества и производительности,- а также повишения стойкости футеровки, полосы футеровки выполнены профилированными по длине в виде зигзага и установлены на ребро с зерксшьным расположением профилей соседних полос, образугащих карманы в виде замкнутых ячеек. (Л с: :л :л эо

Изобретение относится к переработке зернистых материалов, на- . пример при смешивании и окоМкойаниц мелких руд и концентратов перед агломерацией, и может быть использовано при грануляции пылевидных фракций материала для повышения его крупности перед дальнейшей технологической обработкой

Известно устройство для смешивания и окомкования мелкозернистых материалов, содержащее вращающийсй цилиндрический барабан и его футеровку в виде параллельных стержией|. установленных на расстоянии от рабочей поверхности и один от Другого Параллельные стержни жестко прикреплены через замыкающие коЛьца к торцевым крышкам барабана lj .

Однако такое устройство не заиищает рабочую поверхность барабана от механического износа, а торцевая крышка со стороны йыгрузки Тормозит сход приготовленного материала, к его переизмель чению, что понижает производительность устройства и . iухудшает качество подготовки материала.

Известно устройство для Смешивания и окомкования мелкозернистых материалов, содержащее вращйющийся цилиндрический барабан и его футеровку в виде отрезков цепей, закрепленных на рабочей поверхности барабана одним Концом 2}.

Недостатком такого устройства яв ляется то, что цепи не защищают корпус барабана от износа и не учасвуют в процессе гсмешивания и окомкования. Кроме того, сйободно висящие цепи при вращении барабана являются источником дополнительного шума и вибраций.

Известно устройство для смешивания и окомкования мелкозернистых материалов, содержащее вращающийся цилиндрический барабан- и его футеровку в виде цепей, закрепленных с провисанием по винтовой линии С заходом против направления вращения барабана со стороны выгрузки и углом наклона витков к образующей барабана, большим, чем естественный угол откоса комкуемого материала зЗ

Такое устройство также не обеспечивает защиты корпуса барабана от износа, качественного смешивания и необходимого гранулометрического состава подготавливаемого материала свобрднЪ провисающие .цепи Также являются источником дополнительного шума и вибраций.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устрой; ство для смешивания 1 ок6мковйния мелкоз.ернис тых материалов , содержащее приводнойбарабан, футеровку в виде полос, имеющих ,5 -образную форму и образуюйШх по длине корпуса улавливающие карманы f Недостатком известного устройства является конструктивная сложность футеровки, малая ее стойкость невозможность применения подогрева материала при его подготовке ;

Целью изобретения является улучшение ймешивания и окомкования материала/ повышение качества и производительности, повьпяение стойкости футеровки.

Поставленная цель достигаетсятем, что в устройстве для смешивания и окомкования мелкозернистых материалов, содержащем приводной барабан футеровку в виде полос, образующих по длине корпуса улав.ливающие карманы, полосы футеровки выполнены профилированными по длине в виде зигзага и установлены на ребро с зеркальным расположением профилей соседних полос, обра зу1Ш1их «арманы в виде замкнутых ячеек .

Кроме того, полосы футеровки выполнены разной высоты с соотношением 1:(3-4) с чередованием по образ уйщей барабана высоких полос через 5 - 10 рядов низких полос.

Ячейки выполнены с площадью сечения, в которую вписан диаметр окружности, равный 2-6 высотам низкой профилированной полосы.

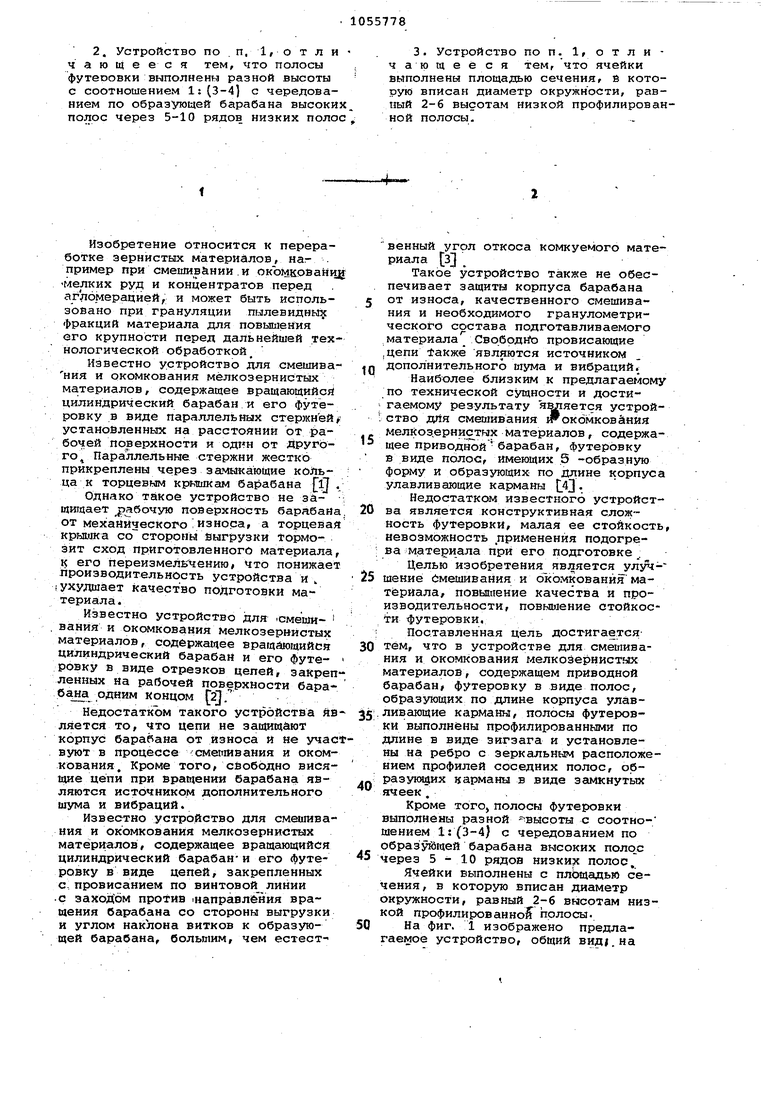

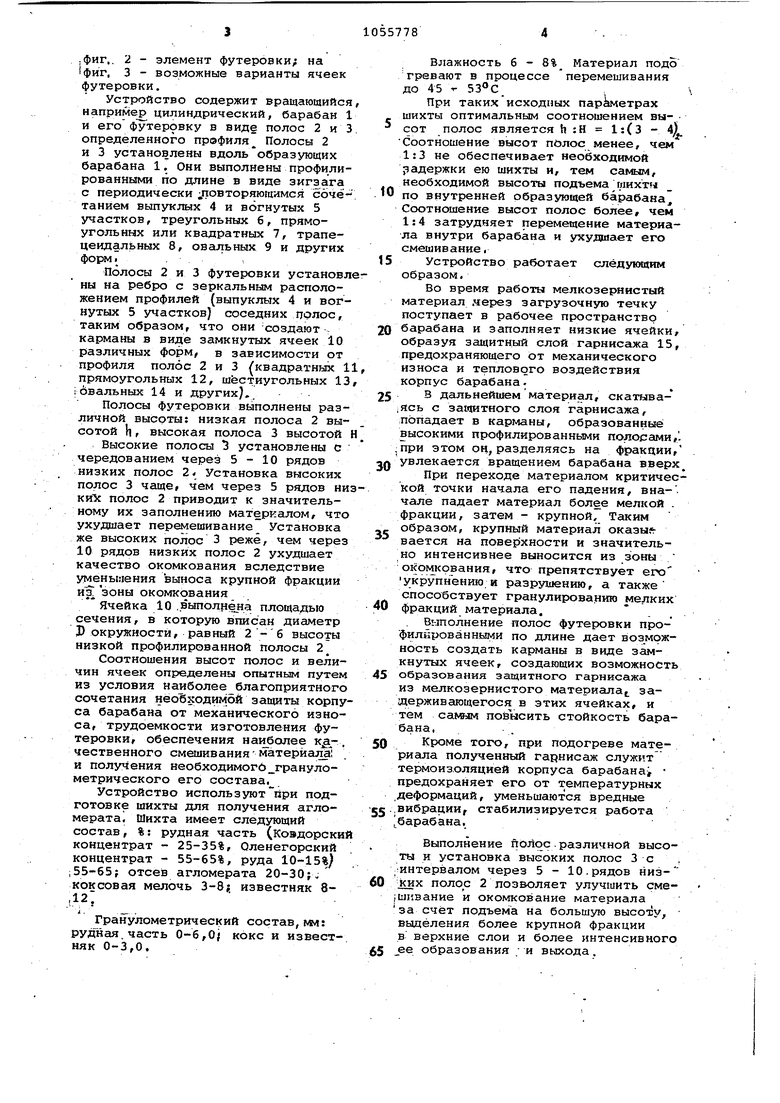

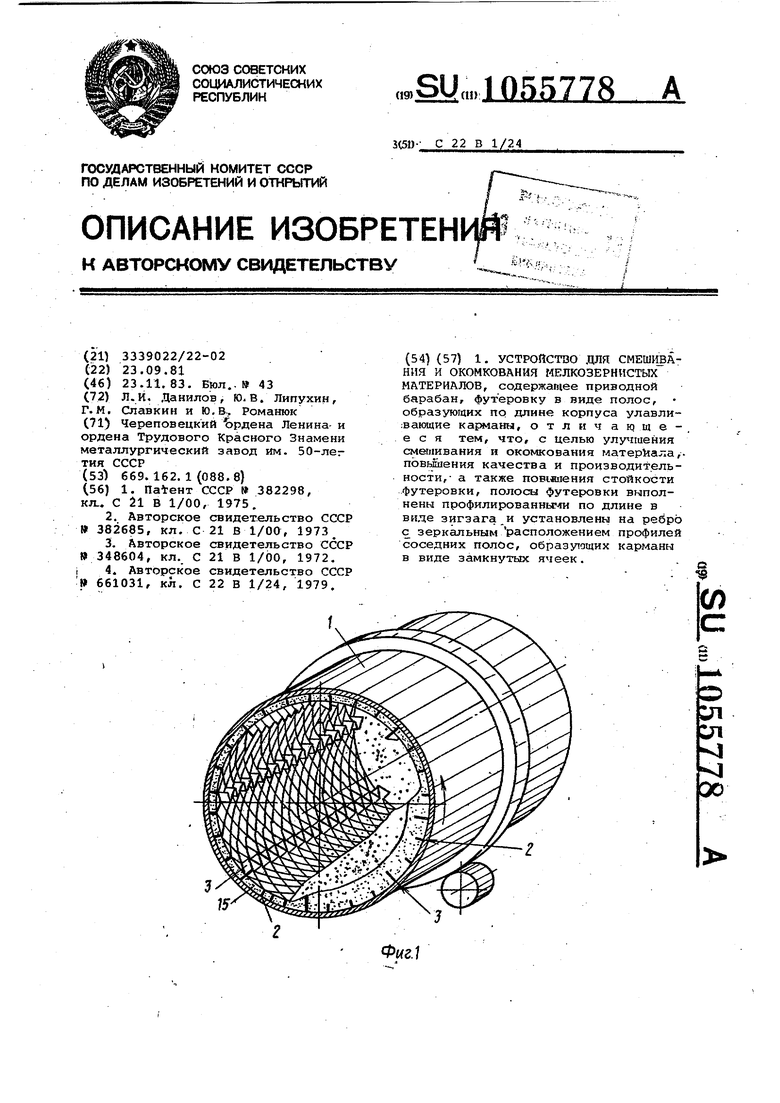

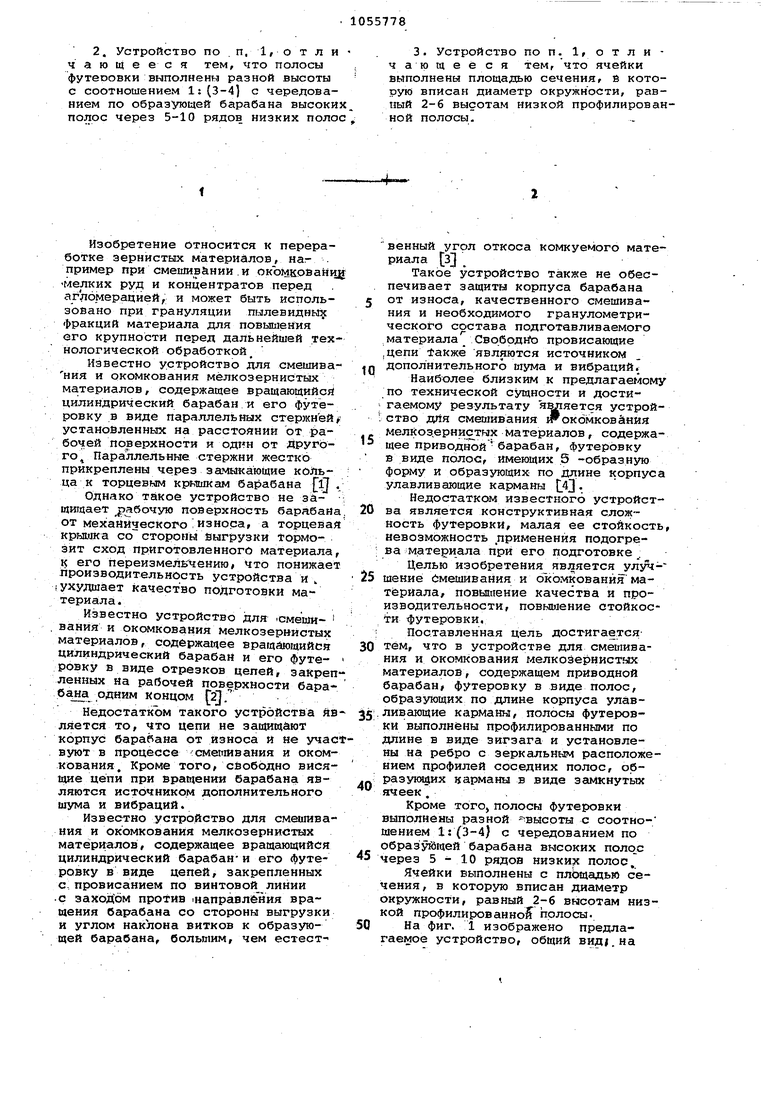

На фиг. 1 изображено предлагаемое устройство, общий вид|.на

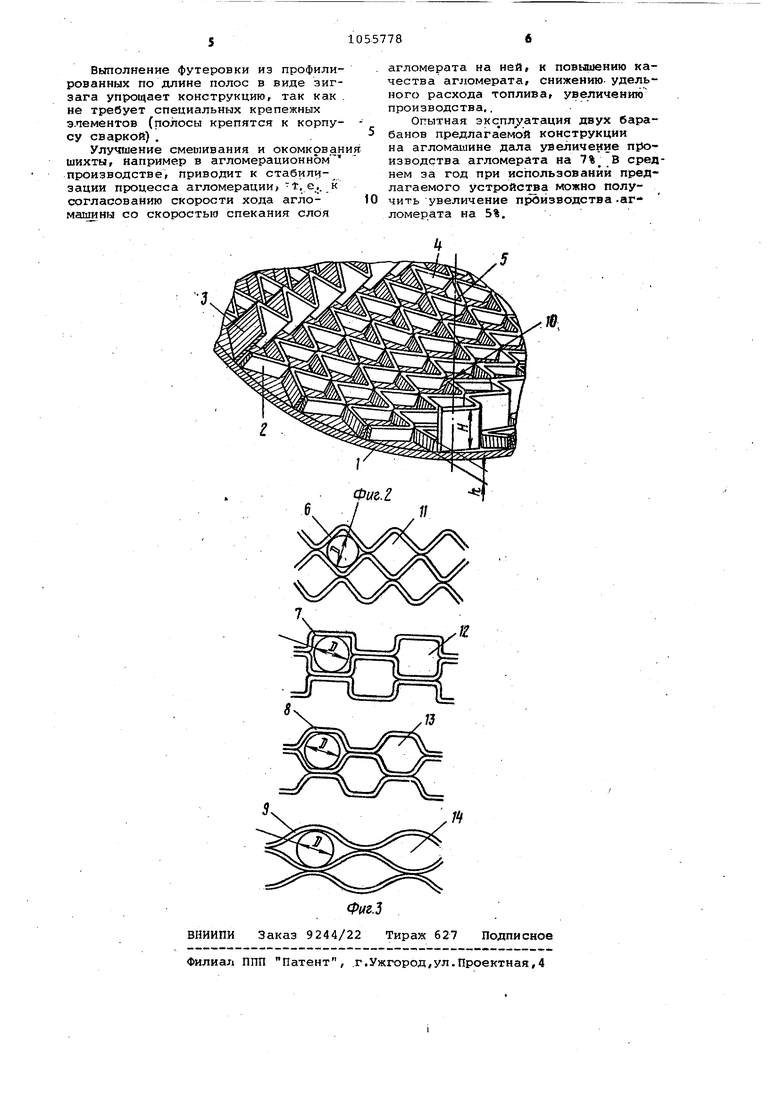

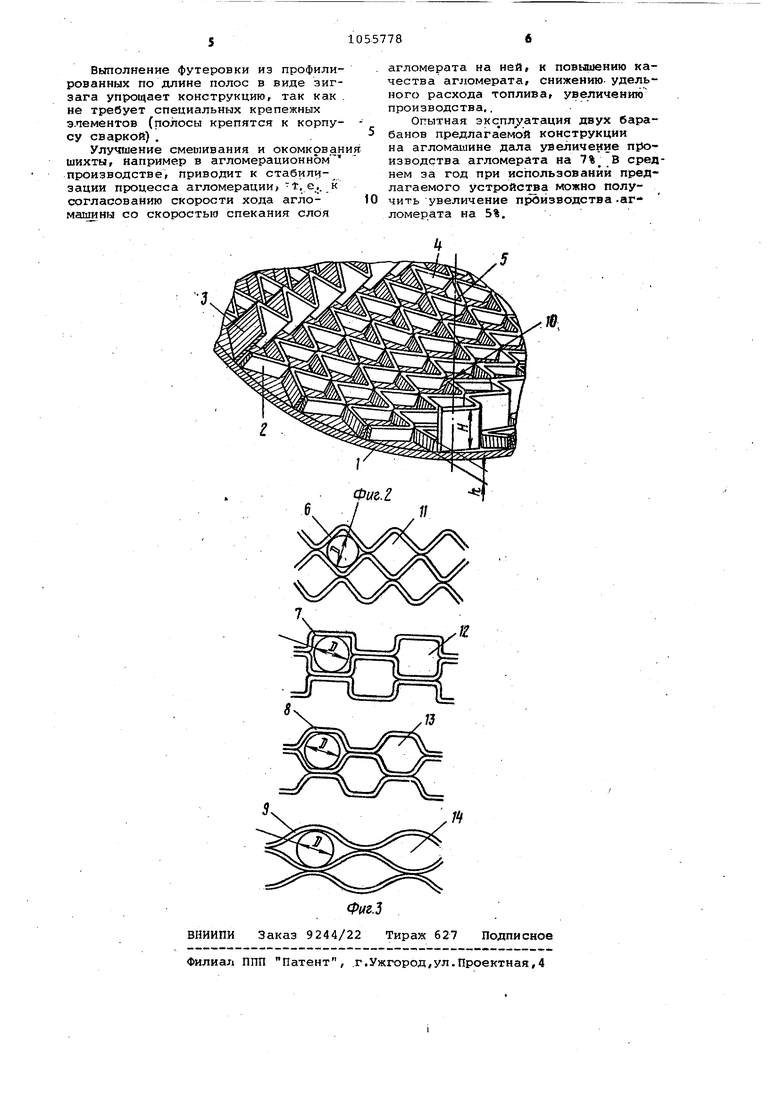

фиг,. 2 - элемент футеровки; на фиг, 3 - возможные варианты ячеек футеровки.

Устройство содержит вращающийся, например цилиндрический, барабан 1 и его футеровку в виде полос 2 и 3. определенного профиля Полосы 2 и 3 установлены вдоль образующих барабана 1. Они выполнены профилированными по длине в виде зигзага с периодически повторяющимся сочё-; танием выпуклых 4 и вогнутых 5 участков, треугольных б, прямоугольных или квадратных 7, трапецеидальных 8, овальных 9 и других форм

Полосы 2 и 3 футеровки установлены на ребрю с зеркальным расположением профилей (выпуклых 4 и вогнутых 5 участков) соседних полос, таким образом, что они создают карманы в виде замкнутых ячеек 10 различных форм, в зависимости от профиля полос 2 и 3 квадратных 11, прямоугольных 12, шестиугольных 13, овальных 14 и других)..

Полосы футеровки выполнены различной высоты: низкая полоса 2 высотой Ь, высокая полоса 3 высотой Н

Высокие полосы 5 установлены с ередованием через 5-10 рядов низких полос 2 Установка высоких полос 3 чаще, чем через 5 рядов низкиХ полос 2 приводит к значительному их заполнению материалом, что ухудшает перемешивание Установка е высоких полос 3 реже, чем через 10 рядов низких полос 2 ухудшает качество окомкования вследствие уменьшения выноса крупной фракции иа зоны окомкования

Ячейка 10 „выполнена площадью сечения, в которую вписан диаметр J) окружности, равный 2 - б высоты низкой профилированной полосы 2

Соотношения высот полос и величин ячеек определены опытным путем из условия наиболее благоприятного сочетания необходимой защиты корпуа барабана от механического износа, трудоемкости изготовления футеровки, обеспечения наиболее кд- , чественного смешиванияматериала . и получения необходимог6 гранулоетрического его состава.

Устройство используют при подготовке шихты для получения аглоерата. Шихта имеет следующий состав, %: рудная часть (Ковдорский концентрат - 25-35%, Оленегорский концентрат - 55-65%, руда 10-15%) 55-65; отсев агломерата 20-30;. оксовая мелочь 3-8;. известняк

i. ..

Гранулометрический состав, NM; удная.часть 0-6,0; кокс и известяк 0-3,0.

Влажность б - 8% Материал подо гревают в процессе перемешивания до 45 53°С.

При таких исходных параметрах шихты оптимальным соотношением вы-/ сот полос является h :Н 1:(3 - 4 Соотношение высот полос менее, чем 1:3 не обеспечивает необходимой адержки ею шихты и, тем самым, необходимой высоты подъема шихтч

О по внутренней образующей барабана Соотношение высот полос более, чем 1:4 затрудняет перемещение материала внутри барабана и ухудшает его смешивание

5 Устройство работает слёдукшим образом.

Во время работы мелкозернистый материал .через загрузочную течку поступает в рабочее пространство

0 барабана и заполняет низкие ячейки, образуя защитный слой гариисажа 15, предохраняющего от механического износа и теплового воздействия корпус барабана.

5 S дальнейшем материал, скатыва;Ясь с защитного слоя гарнисажа, лопадает в карманы, образованные высокими профилированными полосаиии,. ; при этом он, разделяясь на фракции,

jj увлекается вращением барабана вверх При переходе материалом критической точки начала его падения, вна-. чале падает материал более мелкой . фракции, затем - крупной. Таким образом, крупный материал оказы г вается на поверхности и значительно интенсивнее выносится из зоны / окомкования, что препятствует его укрупнению и разрушению, а также способствует гранулированию мелких

0 фракций материала.

Выполнение полос футеровки профилированными по длине дает возможность создать карманы в виде замкнутых ячеек, создающих возможность

5 образования защитного гарнисажа из мелкозернистого материала задерживающегося в этих ячейках, и тем са№лм повысить стойкость барабана,

0 Кроме того, при подогреве материала полученный гарнисаж служит термоизоляцией корпуса барабана предохраняет его от температурных .деформаций, уменьшаются вредные

J .вибрации, стабилизируется работа | барабана.

Выполнение полос.различной высоты и установка высоких полос 3с интервалом через 5 - 10.рядов низ- 0 ких полос 2 позволяет улучшить сме(шивание и окомкование материала за счет подъема на большую высоту, выделения более крупной фракции в верхние слои и более интенсивного 5 ее образования /и выхода.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ И ОКОМКОВАНИЯ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 0 |

|

SU382298A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Барабанный окомкователь полизернистых материалов | 1977 |

|

SU661031A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-11-23—Публикация

1981-09-23—Подача