2. Пресс по п. I, отличающий с я тем, что основание гребе ки состоит из горизонтальных парал лельньпс направляющих, ползунов с фиксаторами, установленных на направ лянжшх , и вертикальных стоек с кре1055791 пежными элементами, казвдая из которых расположена ни соответствующем ползуне, а каждый стержень гребенки размещ ен в двух стойках, расположённых на. параллельных направляющих.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для формования деталей швейных изделий | 1979 |

|

SU863734A1 |

| Способ формования деталей швейных изделий на прессе | 1979 |

|

SU863733A1 |

| ПРЕСС ДЛЯ ОБЪЕМНОГО ФОРМОВАНИЯ ДЕТАЛЕЙ ШВЕЙНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2061132C1 |

| Полуавтомат для подгибания и склеивания деталей одежды | 1975 |

|

SU510222A1 |

| Гладильная подушка для формования деталей швейных изделий | 1987 |

|

SU1594231A1 |

| Пресс для влажно-тепловой обработки деталей швейных изделий | 1973 |

|

SU512254A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛИСТОВЫХ ЗАГОТОВОК | 2005 |

|

RU2291017C1 |

| Устройство для формования и дублирования объемных деталей швейных изделий | 1987 |

|

SU1514849A1 |

| Пресс для загибки и прессования краев деталей швейных изделий | 1984 |

|

SU1240808A1 |

| Пресс для формования и дублирования деталей одежды | 1987 |

|

SU1601252A1 |

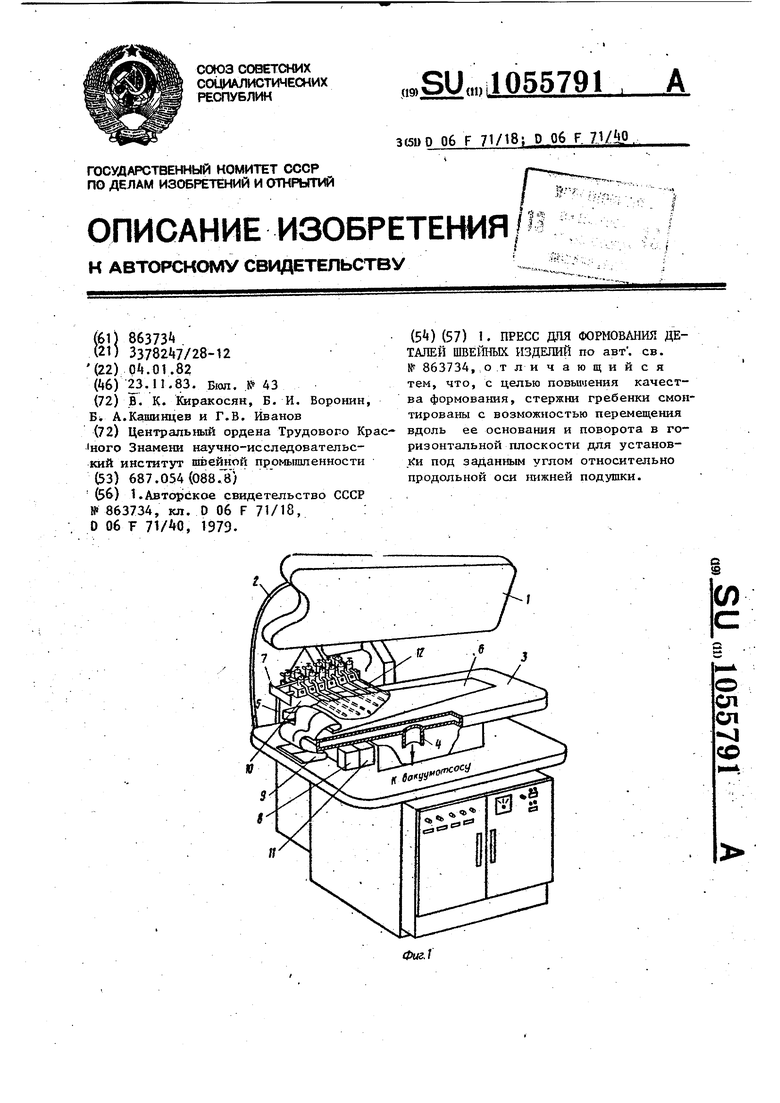

1, ПРЕСС дня ФОРМОВАНИЯ ДЕТАЛЕЙ ШВЕЙНЫХ ИЗДЕЛИЙ по авт. св. № 863734, отличающийся тем, что, с целью повьииения качества формования, стержни гребенки смонтированы с возможностью перемещения вдоль ее основания и поворота в горизонтальной плоскости для установки под заданным углом относительно продольной оси нижней подушки. (Л с: о ел СП Х

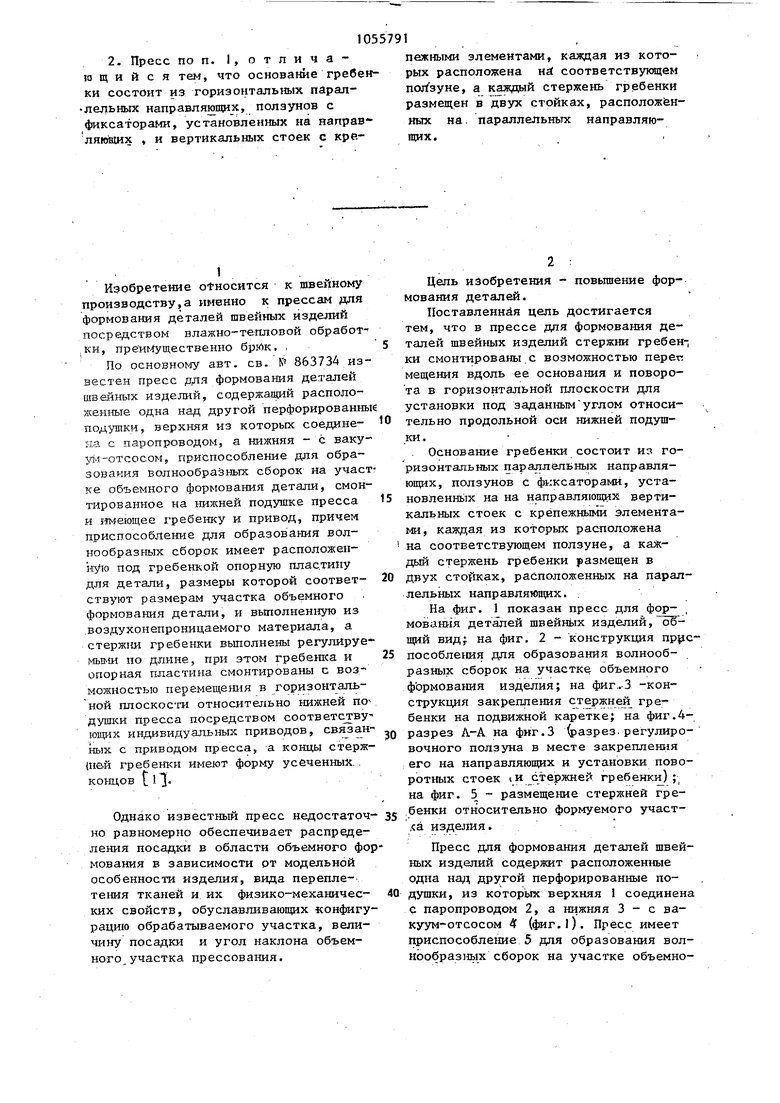

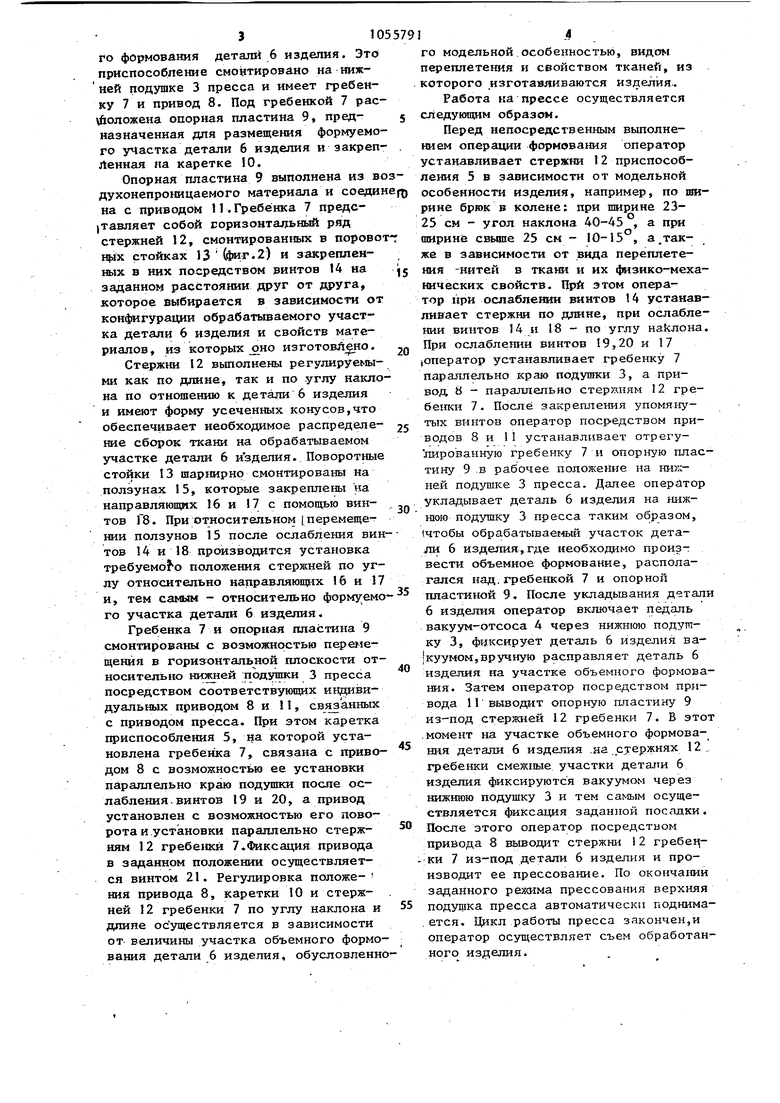

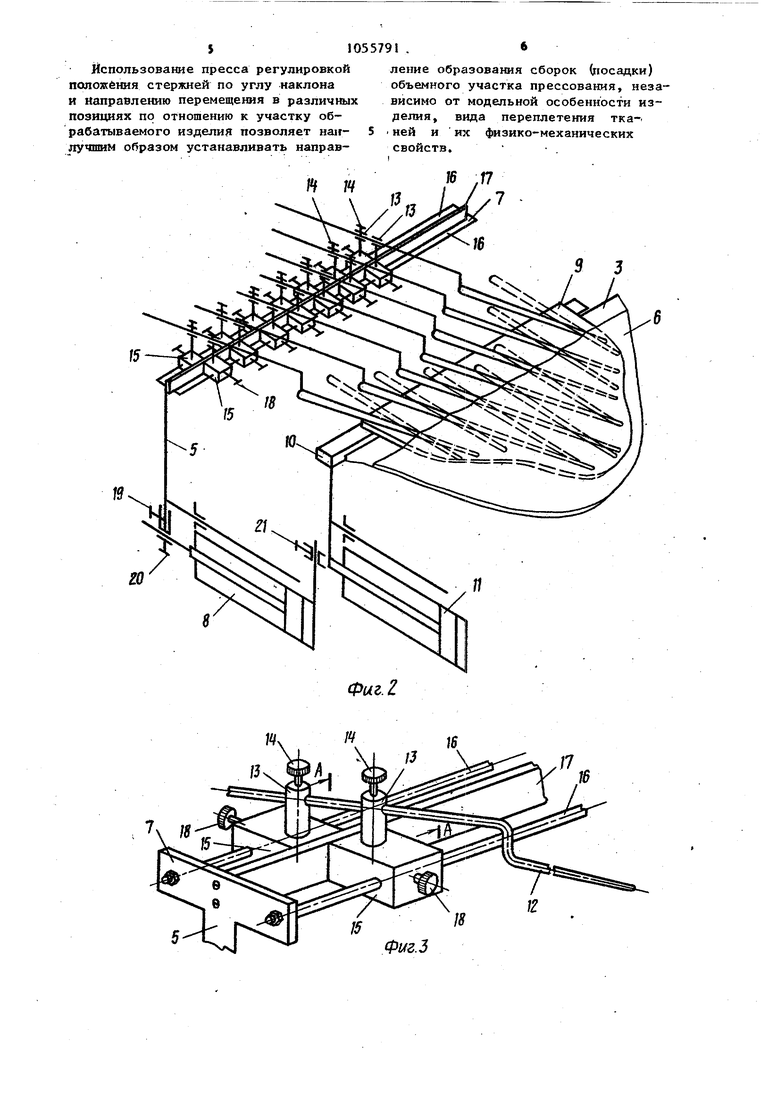

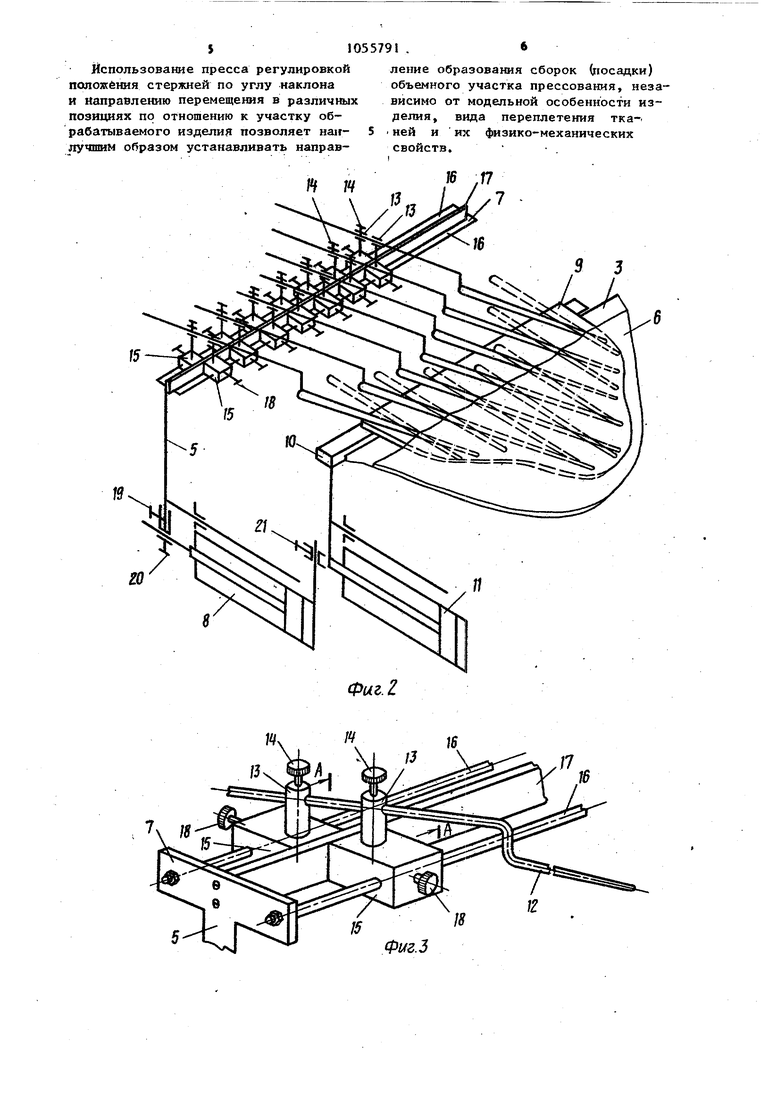

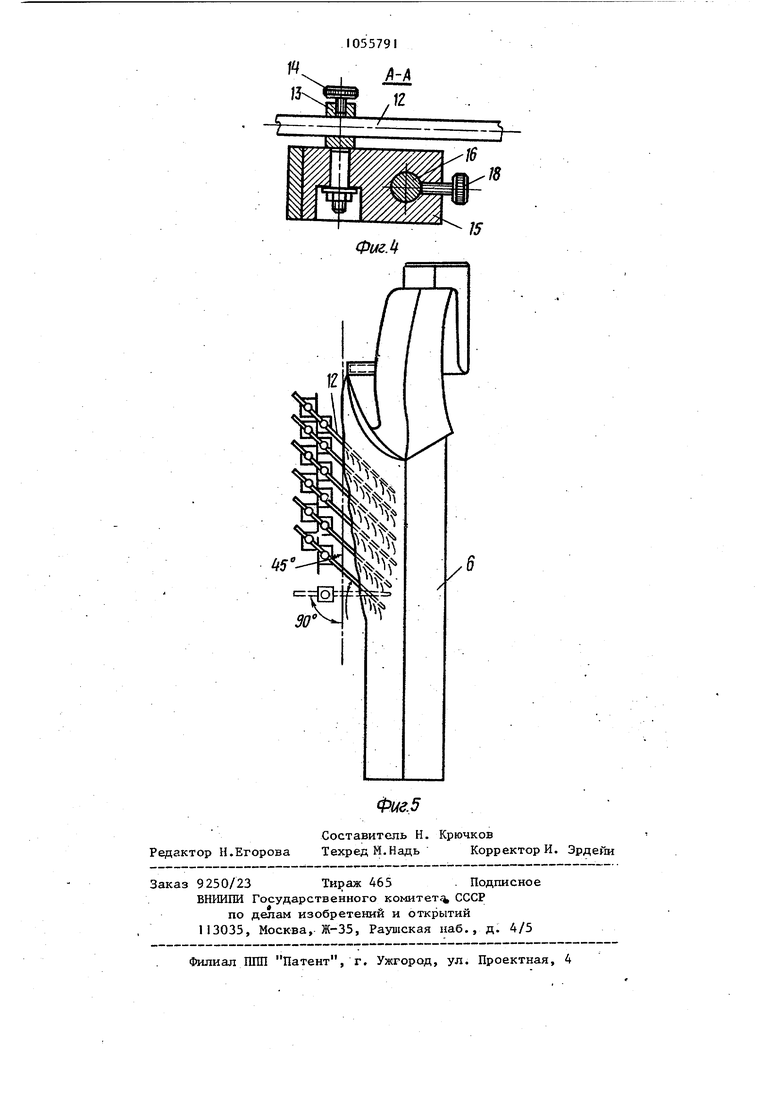

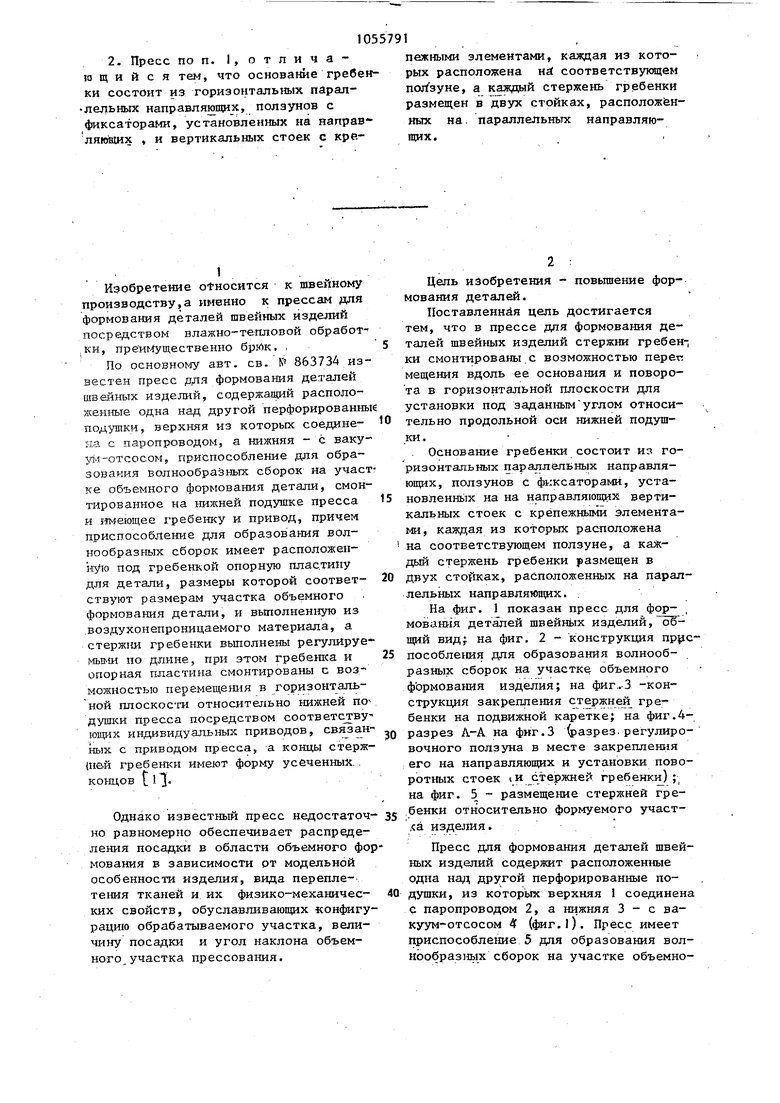

Изобретение otнocитcя к швейному производству,а именно к прессам для формования деталей швейных изделий посредством влажно-тепловой обработ ,ки, преШГущественно , , По основному авт. св. К 86373,из вестен пресс рдя формования деталей швейных изделий, содержащий расположенные одна над другой перфорированны подушки, верхняя из которых соединена с паропроводом, а нижняя - с ваку ,7iv{ ОТСОСОМ5, гфиспособление для образования волнообразных сборок на учас ке объемного формования детали, смон тированное на нижней подушке пресса и 11меющее гребенку и привод, причем приспособление для образования волнообразных сборок имеет расположенную под гребенкой опорную пластину для детали, размеры которой соответствуют размерам участка объемного формования детали, и выполненную из воздухонепроницаемого материала, а стерж1Ш гребенки вьшолнены регулируе мыми по длине, при этом гребенка и опорная пластина смонтированы с возможностью перемеще шя в горизонтальной плоскости относительно нижней no душки пресса посредством соответс гву ющих индивидуалыл х приводов, ных с приводом пресса, а концы стерж {не.й гребенки имеют форму усеченных.. концов i13Однако известный пресс недостаточ но равномерно обеспечивает распределения посадки в области объемного фо мования в зависимости рт модельной особенности изделия, вида переплетения тканей и их физико-механических свойств, обуславливающих -конфигу рацию обрабатываемого участка, величину посадки и угол наклона объемного участка прессования. Цель изобретения - повьш1ение формования деталей. Поставленнйя цель достигается тем, что в прессе дпя формования деталей швейных изделий стержни гребенки смонтированы,с возможностью переп мещения вдоль ее основания и поворота в горизонтальной плоскости для установки под заданнымуглом относительно продольной оси нижней подушки. Основание гребенки состоит из горизонтальных параллельнь1х направляющих, ползунов с фкксаторамн, установленнь:1х на на направляющих вертикальных стоек с крепежными элементами, каждая из которых расположена на соответствующем ползуне, а каждый стержень гребенки размещен в двух стойках, расположенных на параллельных направляйП1 1х. . На фиг. 1 показан пресс для фор- моваш-1Я деталей швбйнь1х изделий, общнй вид;; на фиг, 2 - конструкция npjjcпособлеьшя для образования волнообразных сборок на участке объемного формования изделия; на фиг..-3 -конструкция закрепления стержней гребенки на подвижной каретке; на фиг.4разрез Л-А на фиг.З разрез, регулировочного ползуна в месте закрепления его на направляющих и установки поворотных стоек (И стержней гребенки) ;; на фиг. 5 - размещение стержней гре.бенки относительно формуемого участ,а изделия. Пресс для формования деталей швейных изделий содержит расположенные одна над другой перфорированные подушки, из которых верхняя 1 соединена с паропроводом 2, а нижняя 3-е вакуум-отсосом 4 (фиг,1). Пресс имеет приспособление 5 для образования волНообраз1шх сборок на участке объемноЭ1го формования детали 6 изделия. Это приспособпение смонтировано на нижней подушке 3 пресса и имеет гребенку 7 и привод 8. Под гребенкой 7 рас у&оложена опорная пластина 9, предназначенная для размещения формуемо го участка детали 6 изделия и закреп Ленная на каретке 10. Опорная пластина 9 выполнена из в духонепроницаемого материала и соеди на с приводом 11.Гребёнка 7 предс(тавляет собой горизонтальный ряд стержней 12, смонтированных в порово них стойках 13 (фиг.2) и закрепленных в них посредством винтов 14 на заданном расстоянии друг от друга, которое выбирается в зависимости о конфигурации обрабатываемого участка детали 6 изделия и свойств материалов, из которых но изготовл ено. Стержни 12 выполнены регулируемыми как по длине, так и по углу накл на по отношению к детали 6 изделия и имеют форму усеченных конусов,что обеспечивает необходимое распределение сборок ткани на обрабатываемом участке детали 6 издалия. Поворотны стойки 13 шарнирно смонтированы на ползунах 15, которые закреплены на направляющих 16 и 17 с помощью винтов Г8. При относительном (перемещении ползунов 15 после ослабления ви тов 14 и 18 производится установка требуемого положения стержней по уг лу относительно направляющих 16 и 1 и, тем самым - относительно форму;ем го участка детали 6 изделия. Гребенка 7 и опорная пластина 9 смонтированы с возможностью перемещения в горизонтальной плоскости от носительно нижней подушки 3 пресса посредством соответствующих ищ ивидуальных приводом 8 и 11, связанных с приводом пресса. При этом каретка приспособления 5, на которой установлена гребенка 7, связана с приво дом 8 с возможностью ее установки параллельно краю подуппси после ослабления, винтов 19 и 20, а привод установлен с возможностью его поворота и установки параллельно стержням 12 гребенки 7.Фиксация привода в заданном положении осуществляется винтом 21. Регулировка положения привода 8, каретки 10 и стержней 12 гребенки 7 по углу наклона и длине осуществляется в зависимости ОТ- величины участка объёмного формо вания детали 6 изделия, обусловленн го модельной.особенностью, видом переплетения и свойством тканей, из которого изготавливаются изделия.. Работа на прессе осуществляется следующим образом. Перед непосредственным выполнением операции формования оператор устанавливает стержни 12 приспособления 5 в зависимости от модельной особенности изделия, например, по ширине брюк в колене; при щирине 2325 см - угол наклона 40-45 °, а при пмрине свыше 25 см 10-15°, а,также в зависимости от вида переплетения -нитей в ткани и их зико-механических свойств. При этом оператор при ослаблении винтов 14 устанавливает стержни по длине, при ослаблении винтов 14 и 18 - по углу нakлoнa. При ослаблегши винтов 19,20 и 17 (Оператор устанавливает гребенку 7 параллельно крацо подушки 3, а привод в - параллельно стержням 12 гребет и 7. После закрепления упомянутых BHFiTOB оператор посредством приводов 8 и 11 устанавливает отрегулированную гребенку 7 и опорьгую пластину 9 ,в рабочее положение на нижней подушке 3 пресса. Далее оператор укладывает деталь 6 издеш1Я на 1шжнюю подушку 3 пресса таким образом, 1чтобы обрабатываемый участок детали 6 изделия, где необходимо произ-: вести объемное формование, располагался над.гребенкой 7 и опорной пластиной 9. После укладывания детали 6 изделия оператор включает педаль вакуум-отсоса 4 через нижнюю подутпку 3, ф1 ксирует деталь 6 изделия ва{куумом,вручную расправляет деталь 6 изделия на участке объемного формования. Затем оператор посредством привода 11 выводит опорную штастину 9 из-под стержней 12 гребенки 7. В этот момент на участке объемного формования детали 6 изделия .на, стерзкнях 12. гребенки смежные участки детали 6 изделия фиксируются вакуумом через нижнюю подушку 3 и тем самым осуществляется фиксация заданной посадки. После этого оператор посредстыом привода 8 вьшодит стержни 12 rpe6ei ки 7 из-под детали 6 изделия и производит ее прессование. По окончании заданного режима прессования верхняя подущка пресса автоматически поднимается Цикл работы пресса закончен,и оператор осуществляет съем обработанного изделия. Использование пресса регулировкой положения стержней по углу наклона и иаправлению перемещения в различных позициях по отношению к участку обрабатываемого изделия позволяет Haifлучшим образом устанавливать иаправ1055

Фиг. 2

Фиг.З 791 . ление образования сборок (посадки) объемного участка прессования, независимо от модельной особенности изделия, вида переплетения тка-. ней и их физико-механических свойств.

/

Авторы

Даты

1983-11-23—Публикация

1982-01-04—Подача