154) ПРЕСС ДЛЯ ФОРМОВАНИЯ ДЕТАЛЕЙ ШВЕЙНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для формования деталей швейных изделий | 1982 |

|

SU1055791A2 |

| Способ формования деталей швейных изделий на прессе | 1979 |

|

SU863733A1 |

| ПРЕСС ДЛЯ ОБЪЕМНОГО ФОРМОВАНИЯ ДЕТАЛЕЙ ШВЕЙНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2061132C1 |

| Пресс для влажно-тепловой обработки деталей швейных изделий | 1981 |

|

SU1054467A1 |

| Устройство для разутюжки швов швейных изделий | 1982 |

|

SU1087586A1 |

| Устройство для фальцевания краев деталей швейных изделий | 1983 |

|

SU1134160A1 |

| ПРЕСС ДЛЯ ВЛАЖНО-ТЕПЛОВОЙ ОБРАБОТКИ ШВЕЙНЫХ ИЗДЕЛИЙ | 1972 |

|

SU357302A1 |

| Пресс для объемного формования цельновыкроенных деталей брюк | 1986 |

|

SU1397577A1 |

| Пресс для объемного формования деталей швейных изделий | 1985 |

|

SU1286658A1 |

| Полуавтомат для прессования деталей одежды | 1980 |

|

SU1023013A1 |

I

Изобретение относится к швейному производству, а именно к прессам для формования деталей швейных изделий посредством влажно-тепловой обработ-ки, преимущественно брюк.

Известен пресс для формования деталей швейных изделий, содержавши расположенные одна над другой перфорированные подушки, верхняя из которьк соединена с паропроводом,- а нижняя - с вакуумотсосом, приспособление для образования волнообразных сборок на участке объемного формо вания детали, смонтированное на нижней подушке пресса и имеющее гребенку и привод 1 J.

Известный пресс не обеспечивает точное и равномерное распределение посадки обрабатываемой детали на участке объемного формования, что отрицательно влияет на качество изделий.

Цель изобретения - повышение ка чества отформованных деталей.

Поставленная цель достигается тём что в прессе приспособление для образования волнообразных сборок имз- ет расположенную под гребенкой опорную пластину для детали, размеры которой соответствуют размерам участка объёмного формования детали, и выполненную из воздухонепроницаемого материала, а стержни гребенки выполнены регулируемьми по длине, при этом грел

10 бенка и опорная nnacTviHa смонтированы с возможностью перемещения в горизонтальной плоскости относительно нижней подушки пресса посредством соответствующих индивидуальных приводов,

15 связанных с приводом.пресса.

Концы стержней гребенки имеют фор му усеченных конусов..

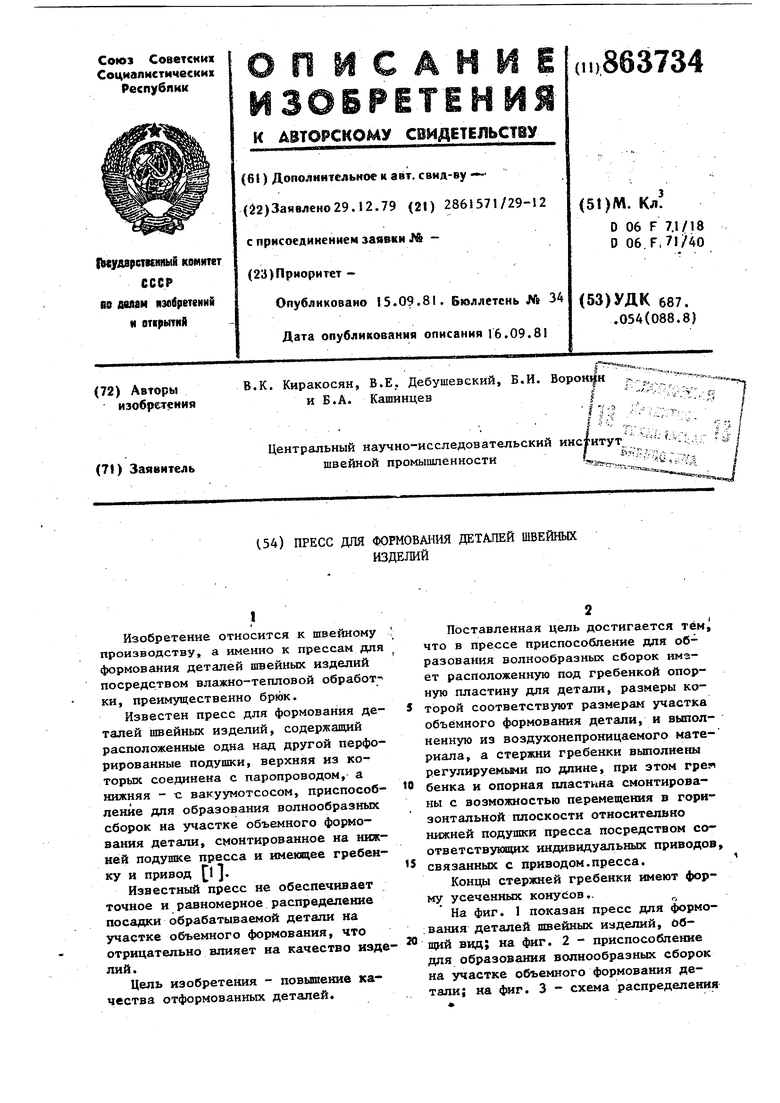

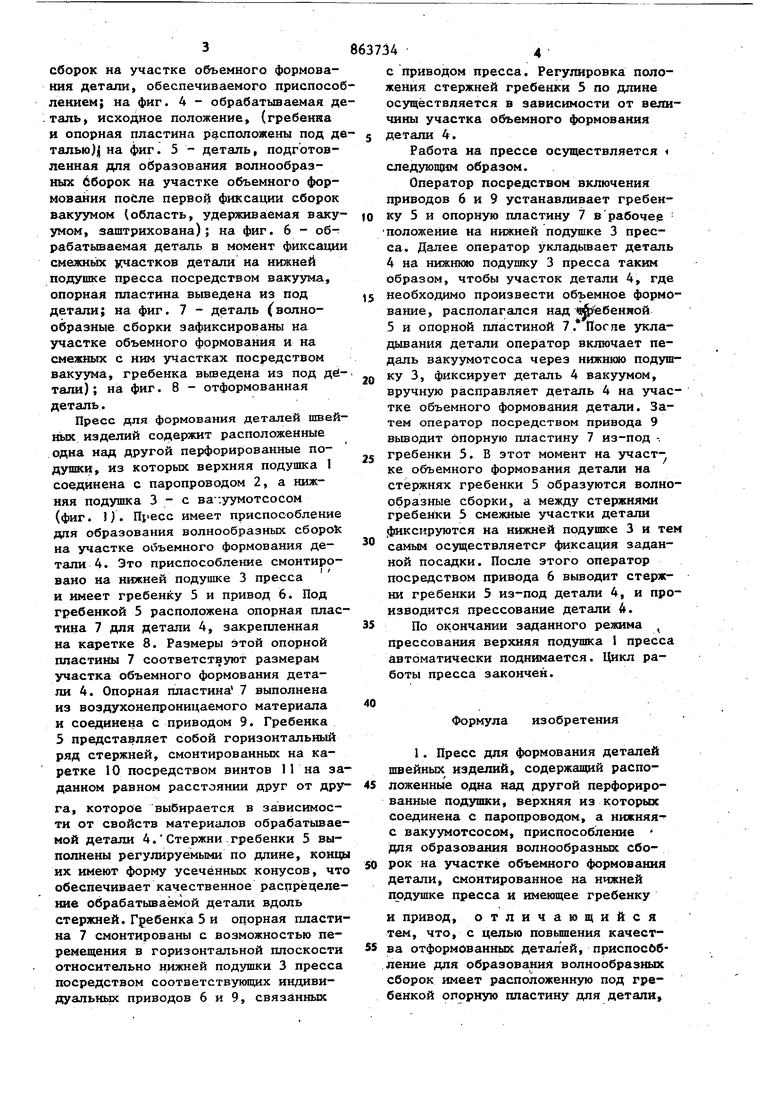

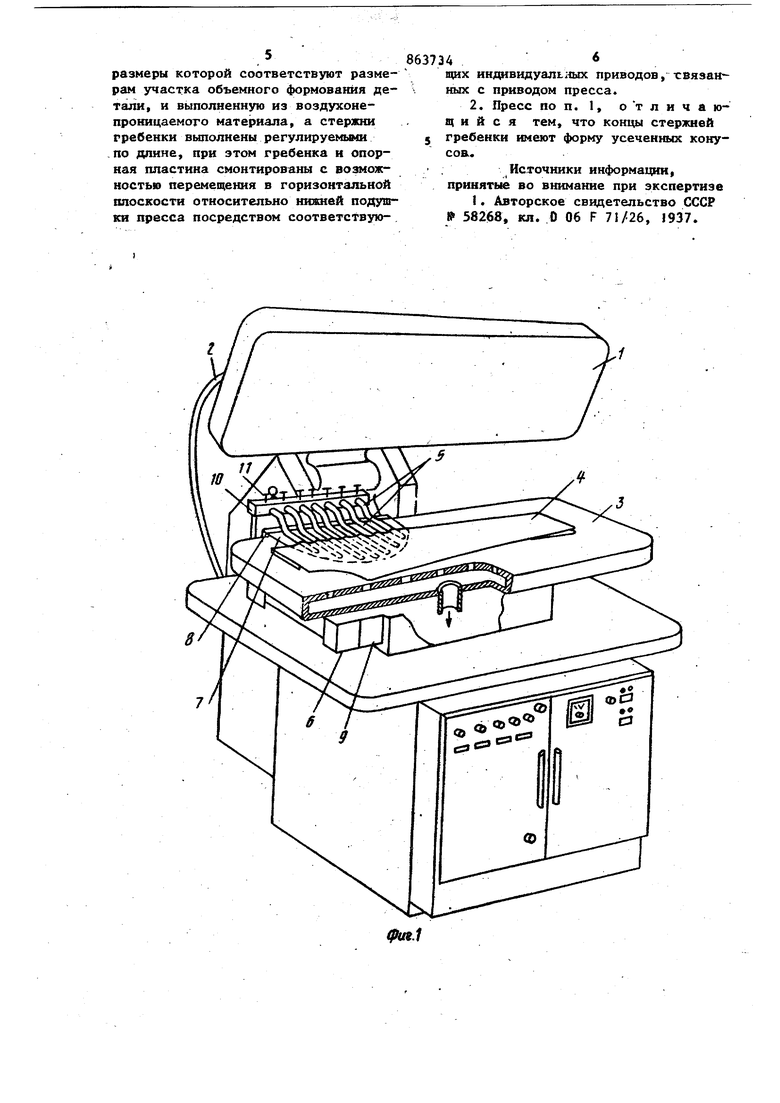

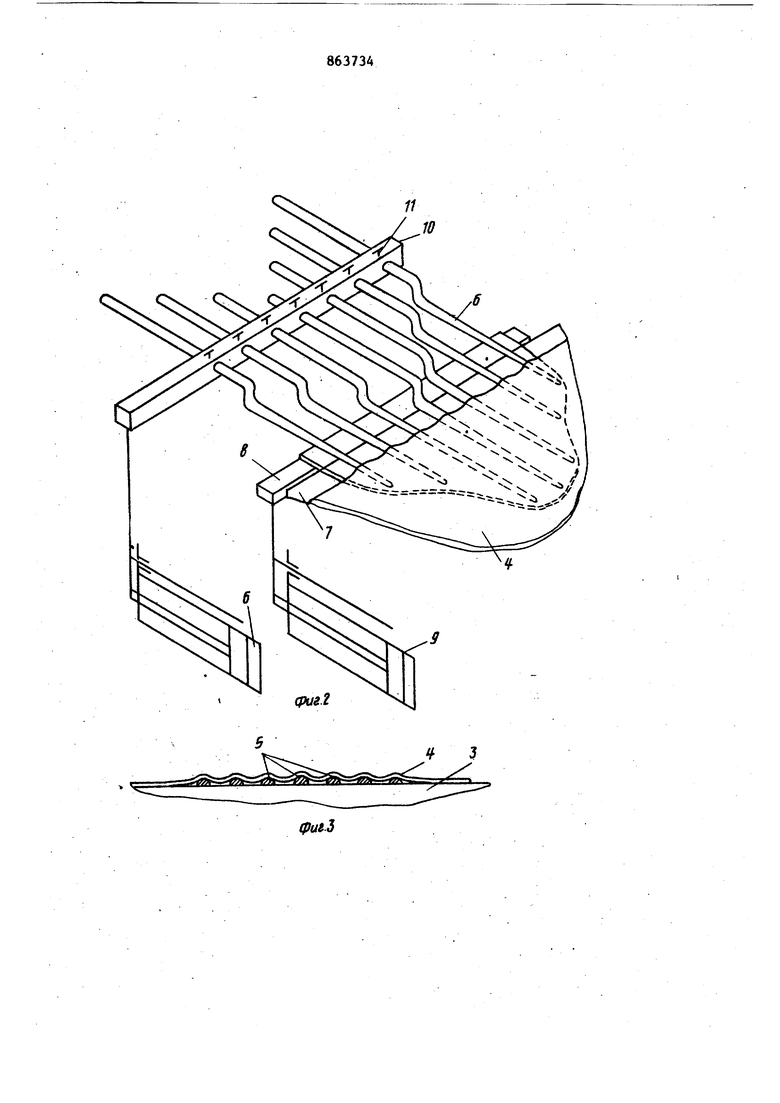

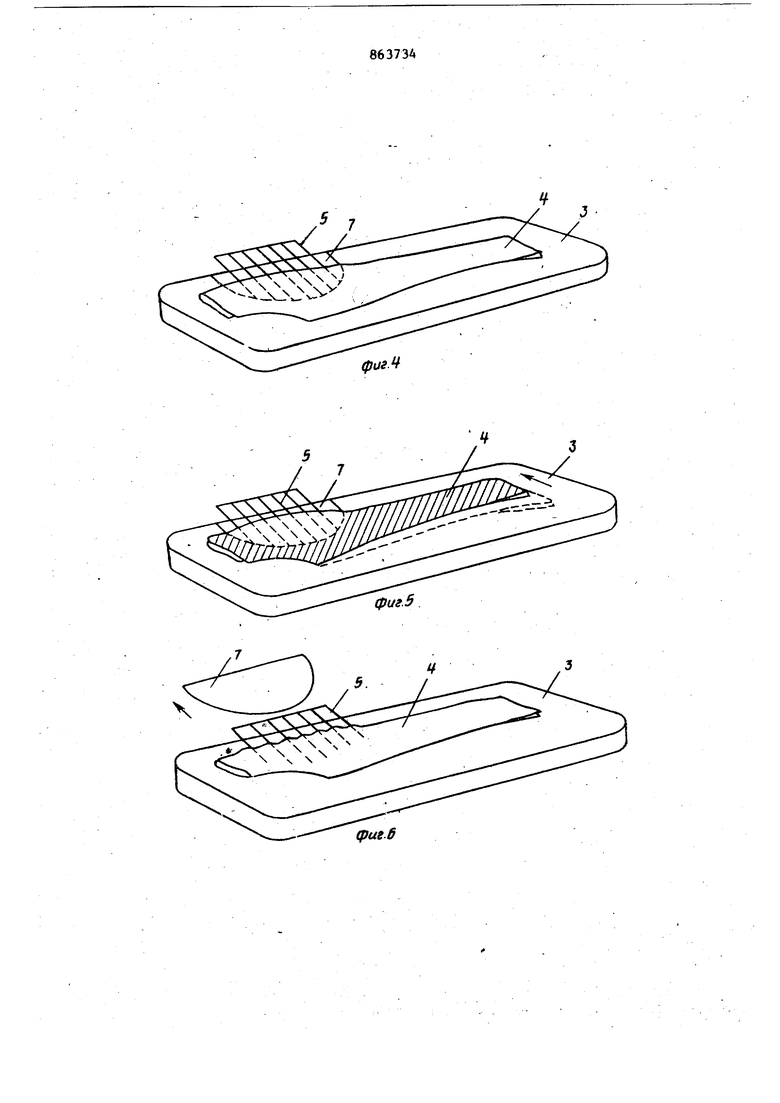

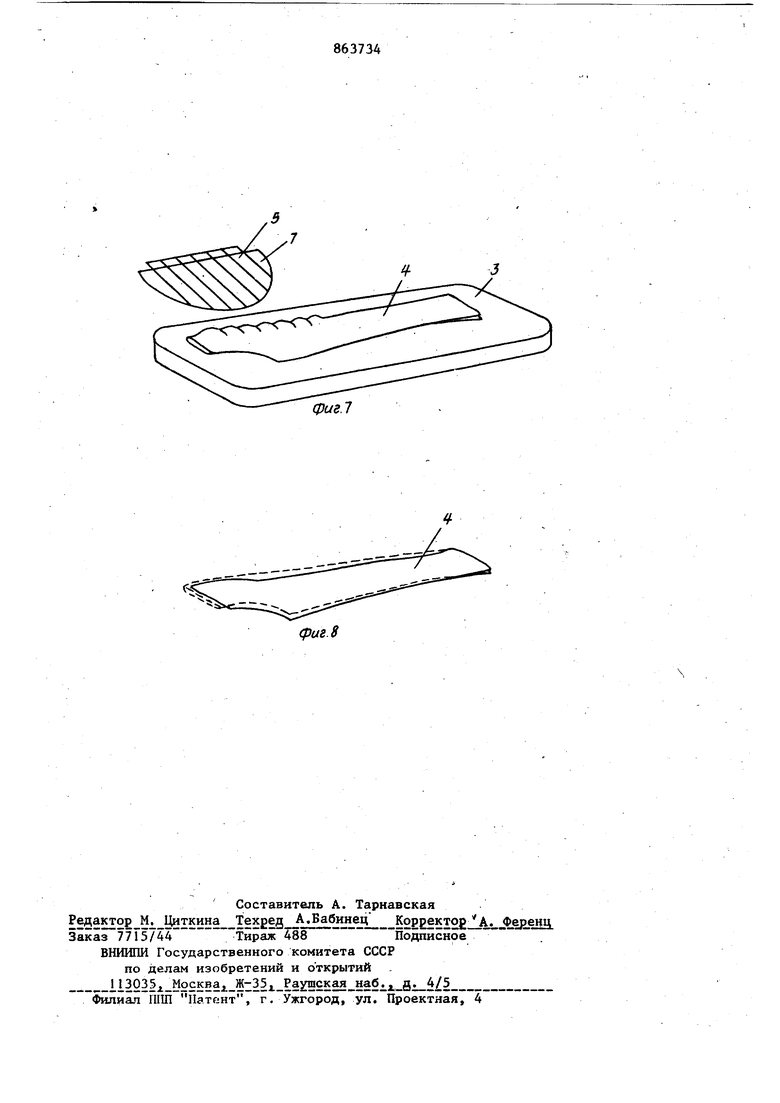

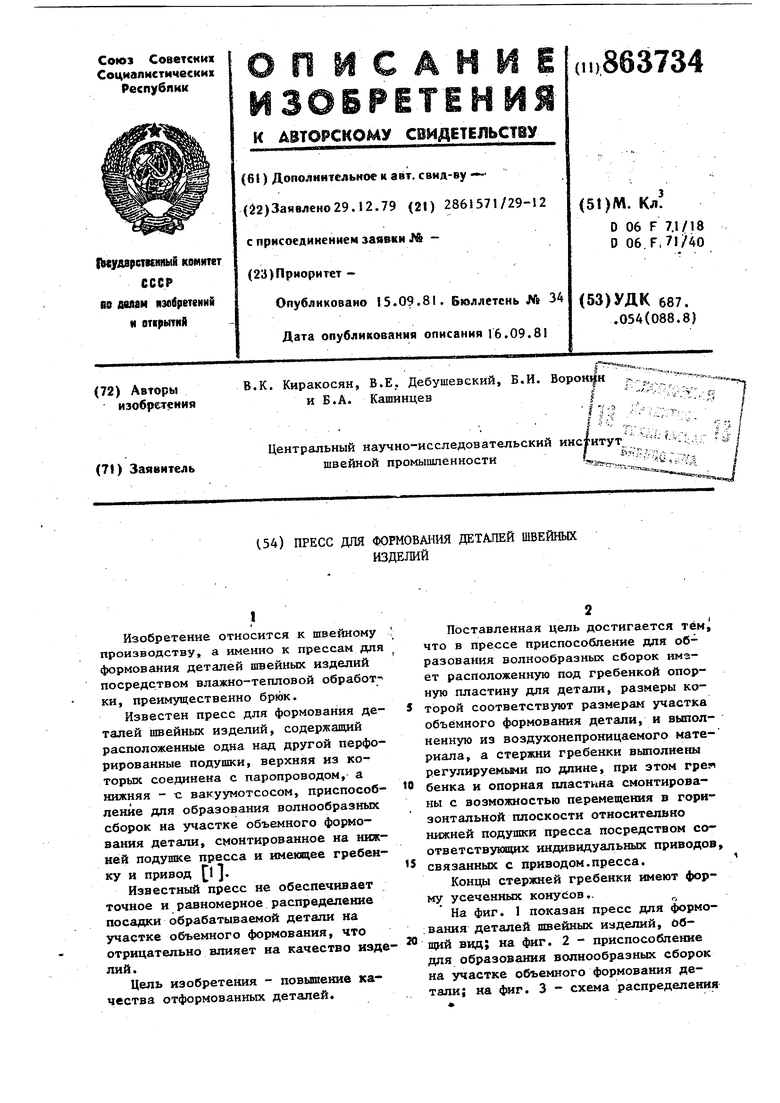

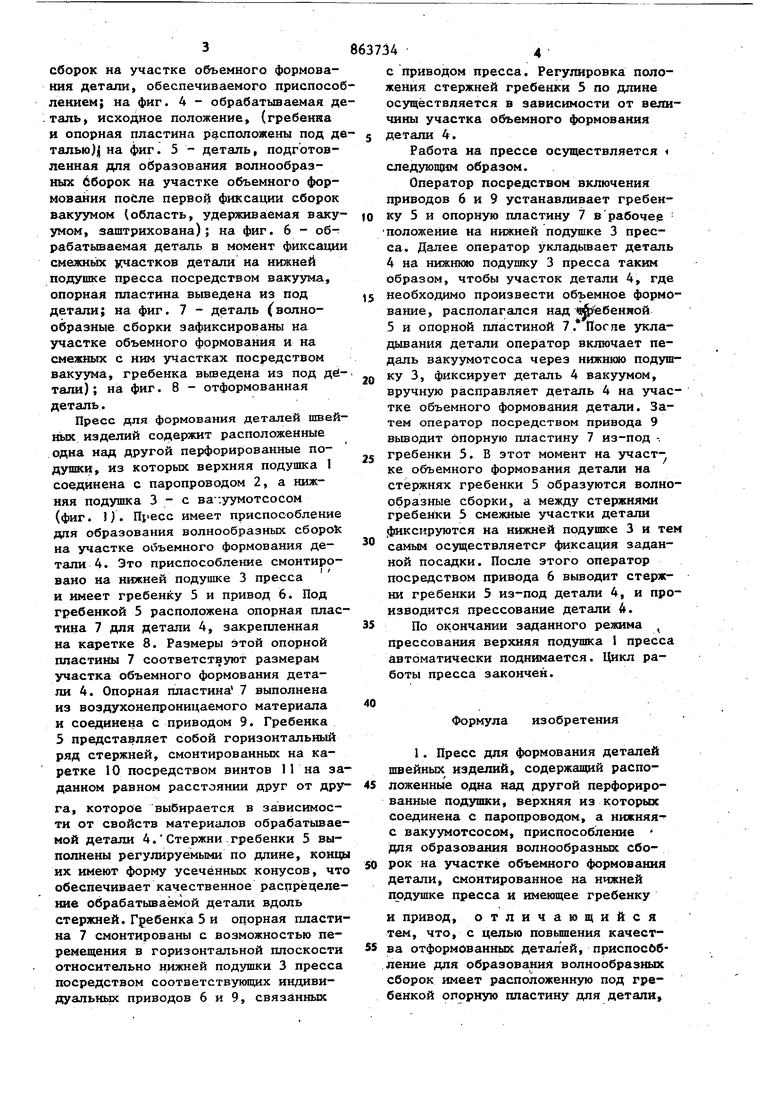

На фиг. 1 показан пресс для формо:вания деталей швейных изделий. Об20щий вид; на фиг. 2 приспособление для образования волнообразных сборок на участке объемного формования детали; на фиг. 3 - схема распределения сборок на участке объемного формования детали, обеспечиваемого приспосо лением; иа фиг. 4 - обрабатываемая д таль, исходное положение, (гребеняа и опорная пластина расположены под д талью)) на фиг. 5 - деталь, подготовленная для образования волнообразных бборок на участке объемного формования после первой фиксации сборок вакуумом (область, удержива:емая ваку умом, заштрихована); на фиг. 6 - об-г рабатываемая деталь в момент фиксаци смежньгх у частков детали на нижней подушке пресса посредством вакуума, опорная пластина выведена из под детали; на фиг. 7 - деталь (волнообразные сборки зафиксированы на участке объемного формования и на смежных с ним участках посредством вакуума, гребенка вьшедена из под дё тали); на фиг. 8 - отформованная деталь. Пресс для формования деталей швей изделий содержит расположенные одна над другой перфорированные подушки, из которых верхняя подушка 1 соединена с паропроводом 2, а нижняя подушка 3-е ва-:уумотсосом (фиг. и. Пресс имеет приспособление для образования волнообразных сборов на участке объемного формования детали 4. Это приспособление смонтироваио на нижней подушке 3 пресса и имеет гребенку 5 и привод 6. Под гребенкой 5 расположена опорная плас тина 7 для детали 4, закрепленная на каретке 8. Размеры этой опорной пластины 7 соответствуют размерам участка объемного формования детали 4. Опорная пластина 7 выполнена из воздухонепроницаемого материала и соединена с приводом 9. Гребенка 5 представляет собой горизонтальный ряд стержней, смонтированных на каретке 10 посредством винтов П на за данном равном расстоянии друг от дру га, которое выбирается в зависимости от свойств материалов обрабатывае мой детали 4.Стержни гребенки 5 выполнены регулируемыми по длине, конц их имеют форму усечённых конусов, чт обеспечивает качественное распределение обрабатываемой детали вдоль стержней. Гребенка 5 и опорная пласти на 7 смонтированы с возможностью перемещения в горизонтальной плоскости относительно нижней подушки 3 пресса посредством соответствующих индивидуальньрс приводов 6 и 9, связанных 44 с приводом пресса. Регулировка положения стержней гребенки 5 по длине осуществляется в зависимости от величины участка объемного формования детали 4. Работа на прессе осуществляется следующим образом. Оператор посредством включения приводов 6 и 9 устанавливает гребенку 5 и опорную пластину 7 в рабоче пололсение на нижней подушке 3 пресса. Далее оператор укладывает деталь 4на нижнюю подушку 3 пресса таким образом, чтобы участок детали 4, где необходимо произвести объемное формование, располагался над ебенной 5и опорной пластиной 7 . После укладывания детали оператор включает педаль вакуумотсоса через нижнкяо подушку 3, фиксирует деталь 4 вакуумом, вручную расправляет деталь 4 на участке объемного формования детали. Затем оператор посредством привода 9 выводит опорную пластину 7 из-под -. гребенки 5. В этот момент на участке объемного формования детали на стержнях гребенки 5 образуются волнообразные сборки, а между стержнями гребенки 5 смежные участки детали фиксируются на нижней подушке 3 и тем самым осуществляется фиксация заданной посадки. После этого оператор посредством привода 6 выводит стержни гребенки 5 из-под детали 4, и производится прессование детали 4. По окончании заданного режима прессования верхняя подушка 1 пресса автоматически поднимается. Цикл работы пресса закончен. Формула изобретения 1. Пресс для формования деталей швейных изделий, содержащий распояоженные одна над другой перфорированные подушки, верхняя из которых соединена с паропроводом, а нижняяс вакуумотсосом, приспособление для образования волнообразных сборок на участке объемного формования детали, смоитированное на нижней подушке пресса и имеющее гребенку и привод, отличающийся тем, что, с целью повьш1ения качества отформованных деталей, приспосйбение для образования волнообразных сборок имеет расположенную под гребенкой опорную пластину для детали.

размеры которой соответствуют размерам участка объемного формования детали, и выполненную из воздухонепроницаемого материала, а стержни гребенки выполнены регулируемыми ,по длине, при этом гребенка и опорная пластина смонтированы с возможностью перемещения в горизонтальной плоскости относительно нижней подушки пресса посредством соответствую-,

63734

щих индивидуалЬ1шх приводов, гвязан ных с приводом пресса.

принятые во внимание при экспертизе

риг.2

Авторы

Даты

1981-09-15—Публикация

1979-12-29—Подача