СП

СО

со

О1

Изобретение относится к технологии производства изделий электронной техники и может найти применение при изготовлении объемнопористых анодов электролитических конденсаторов из вентильных металлов.

Известен способ изготовления получения объемно-пористых анодов конденсаторов, включающий рафинирование вентильного металла путем электронно-лучевой переплавки слит,ков, гидрирование полученных слитков для предания им хрупкости, размол слитков в порсяиок, дегидрирова- ние порошков, введение в порошок связки, формование таблетки путем прессования порсяика и спекание таблетки для придания ей механической прочности и очистки от примесей Cl3 Недостатки данного способа заключаются в сложности и трудоемкости получения порсяика. вентильного металла, наличии примеси в готовом аноде (остатков связки ), увеличивающих токи утечки, неравномерной пористости таблетки при прессовании, ограничивающей рабочий диапазон частот.

Наиболее близким по технической сущности и достигаемому результату является способ изготовления объемно-порист.ого анода электрического конденсатора, включающий формирование таблетки путем электролитического осаждения вентильного металла, например электрофорезе, на вывод и отжиг 2 3.

Способ заключаете в тсж, что из порсяака вентильного металла, полученного путем рафинирования, тидра- тирования, размола и дегидрирования связующего и спирта получают эмульсию, из которой осаждают на проволочном выводе частицы металла путем электрофореза, форилируя объемнопористую таблетку, которую затем сп кают.

При получении анодов таким способом используется меньшее количество связующего, в результате чего аноды не загрязняются его остатками, что позволяет снизить температуру спекания .без ухудваения токов уте ки конденсаторов. Аноды, полученные электрофорезом, обладают равномер- . ной пористостью, что позволяет расширить частотный диапазон конденсаторов.

Однако в данном способе исходным материалом служит порошок вентильного металла, сложность и трудоемкость получения которого обуславливает их высокую стоимость, составляющую большую часть себестоимости конденсатора. Кроме того, суммарное количество примесей, содержащих ся в исходном порошке, снижается недостаточно, что ухудшает электропараметры конденсаторов, в частност повышает токи утечки.

Цель изобретения - уменьшение тока утечки конденсатора.

Указанная цель достигается тем, что в отличие от известного способаизготовления объемно-пористого анода электролитического конденсатора, включающий формирование таблетки путем электролитического осаждения вентильного металла на вывод и отжиг , электролитическое осаждение . вентильного металла осуществляют из расплава, содержащего, мас.%:

Фторниобат

4,5-12,0

калия Фторид 3-8 натржя . Эвтектическая смесь хлоридов

Остальное калия и натрия

при плотности тока 2,5-8 А/см и механиче жс( колебании вывода с частотой 15-120 Гц.

j АНОДЫ электролитических конденсаторов изготавливают электролитическим осаждением ниобия на катод ванны иэ танталовой проволоки диаметром 0,8 мм, которая в дальнейшем служит анодный выводом конденсатора Анодсж электролитической ванны ( расХОДУ&Л9Л электродом ) служит ниобиевая жесть.

Для получения объемно-пористых анодов конденсаторов приготавливают электролиты со следующим содержанием компонентов, мас.%: фторниобат калия 4,5, 8,0 и 12,0, натрия 3,0, 5,0 и8,0 и эвтектическая смесь шоридов калия и натрия, дополнякицая до 100% часть в каждом расплаве. Осаждение ведется при 750 С. Для каждого расплава осаждение производят при 3-х плотностях тока - 2,5 А/см% 4,0 А/см и 8,0 А/см и 3-х частотах вибрации катода - 15 Гц, 50 Гц и 120 Гц. После получения на проволочных выводах анолных таблеток конденсаторов последние проливают от остатков электролита в дистиллированной воде и подвергают вакуумному отжигу при 1600°С.

Дальнейшее изготовление конденсаторов производят согласно действующему технологическому процессу.

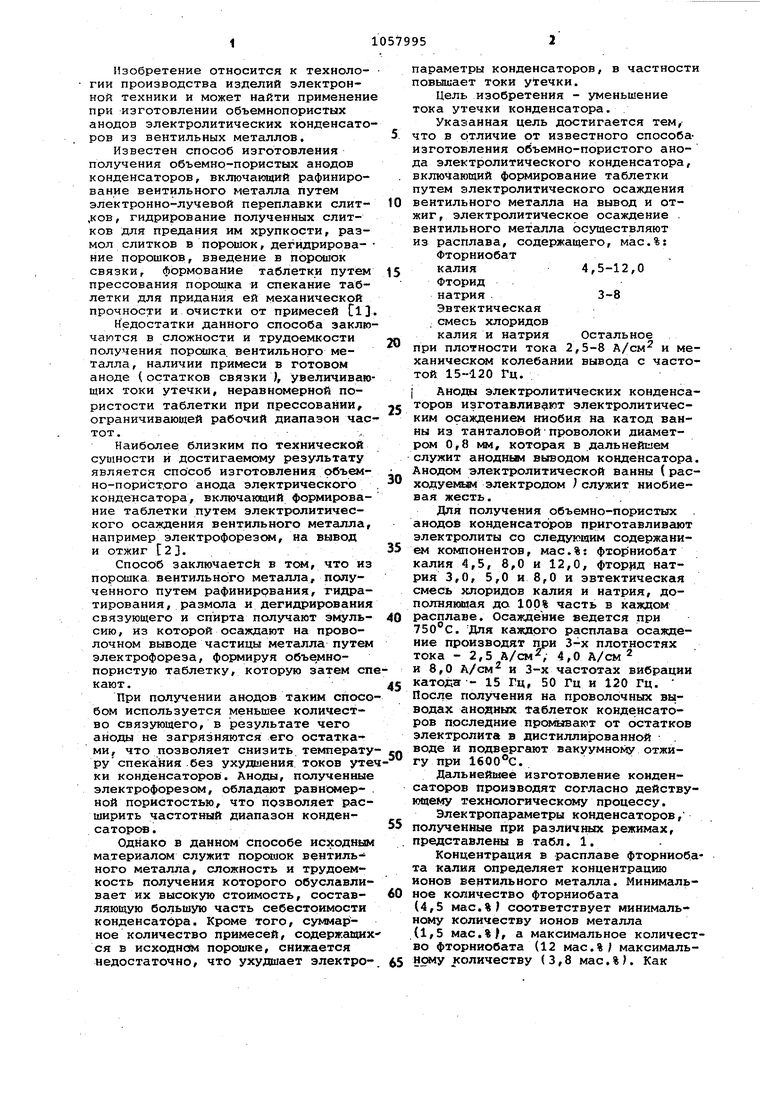

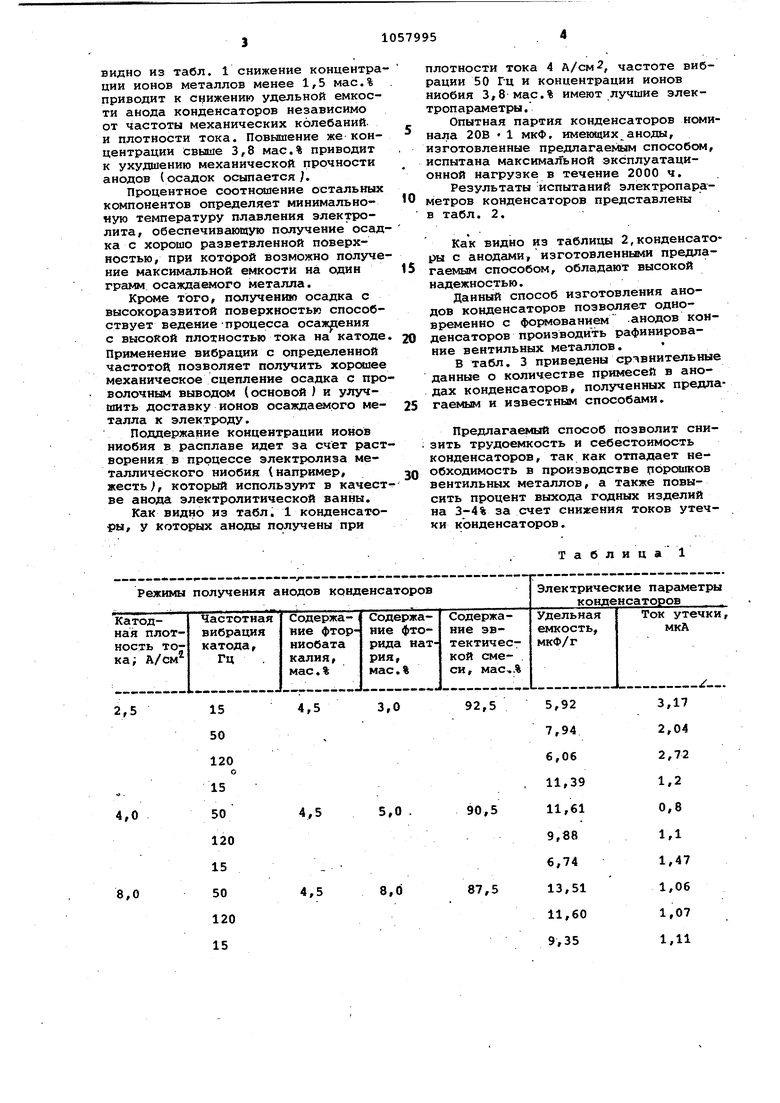

Электропараметры конденсаторов, полученные при различных режимах, представлены в табл. 1.

Концентрация в расплаве фторниобта калия определяет концентрацию ионов вентильного металла. Минимальное количество фторниобата (4,5 мас.% соответствует минимальному количеству ионов металла (1,5 мас,%|, а максимальное количесво фторниобата (12 мас.% / максимальпаму количеству (3,8 мае.%). Как

видно из табл. 1 снижение концентрации ионов металлов менее 1,5 мас.% приводит к снижению удельной емкости анода конденсаторов независимо от частоты механических колебаний. и плотности тока. Повышение же концентрации свыше 3,8 мас.% приводит к ухудшению механической прочности анодов (осадок осыпается ).

Процентное соотношение остальных компонентов определяет минимальноную температуру плавления электролита, обеспечивающую получение осадка с хорошо разветвленной поверхностью, при которой возможно получение максимальной емкости на один грамм осаждаемого металла.

Кроме того, полученюо осадка с высокоразвитой поверхностью способствует ведение-процесса осаждения с высокой плотностью тока на катоде Применение вибрации с определенной частотой позволяет получить хорошее механическое сцепление осадка с проволочным выводс 4 (основой ) и улучшить доставку ионов осаждаемого металла к электроду.

Поддержание концентрации ионов ниобия в расплаве идет за счет растворения в процессе электролиза металлического ниобия (например, жесть, который используют в качестве анода электролитической ванны.

Как видно из табл. 1 конденсаторы, у которых аноды получены при

плотности тока 4 А/см 2, частоте вибрации 50 Гц и концентрации ионов ниобия 3,8 мас.% имеют лучшие электропараметры.

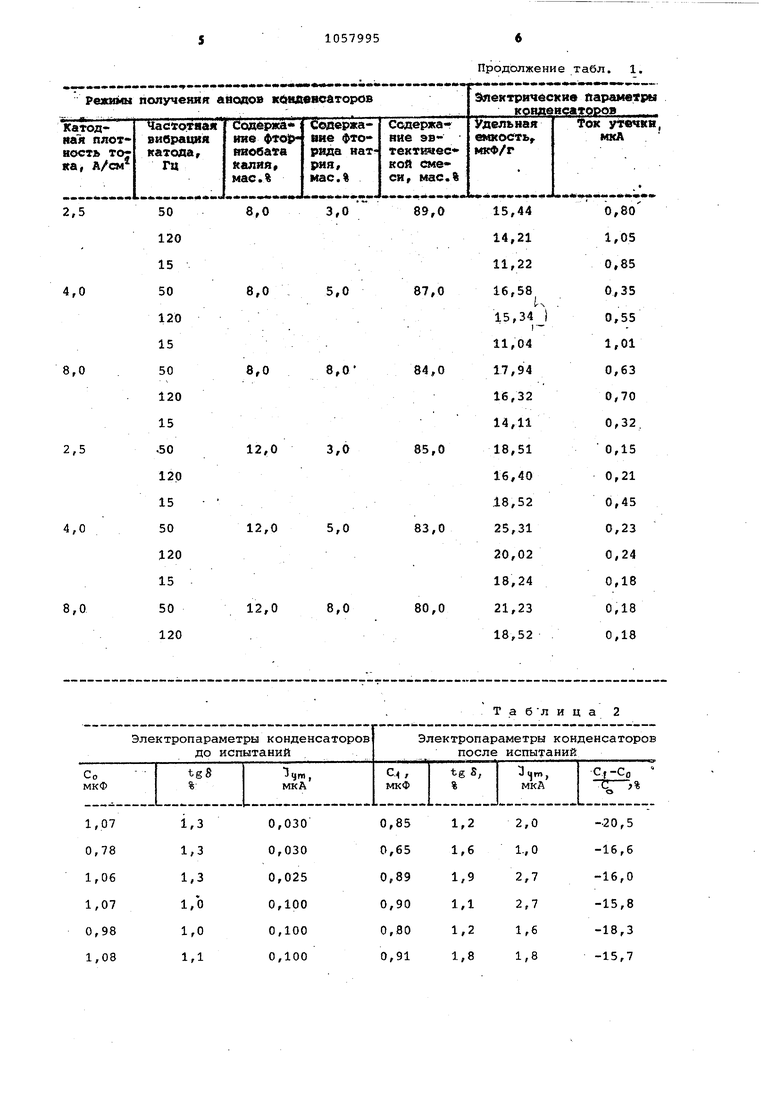

Опытная партия конденсаторов номинала 20В «1 мкФ, имеющих аноды, изготовленные предлагаемым способом, испытана максимальной эксплуатационной нагрузке в течение 2000 ч.

Результаты испытаний электропара0метров конденсаторов представлены в табл. 2.

Как видно из таблицы 2,конденсаторы с анодами, изготовленными предла5гаемым способом, обладают высокой надежностью.

Данный способ изготовления анодов конденсаторов позвсхпяет одновременно с фогилованием анодов конденсаторов производить рафинирова0ние вентильных металлов.

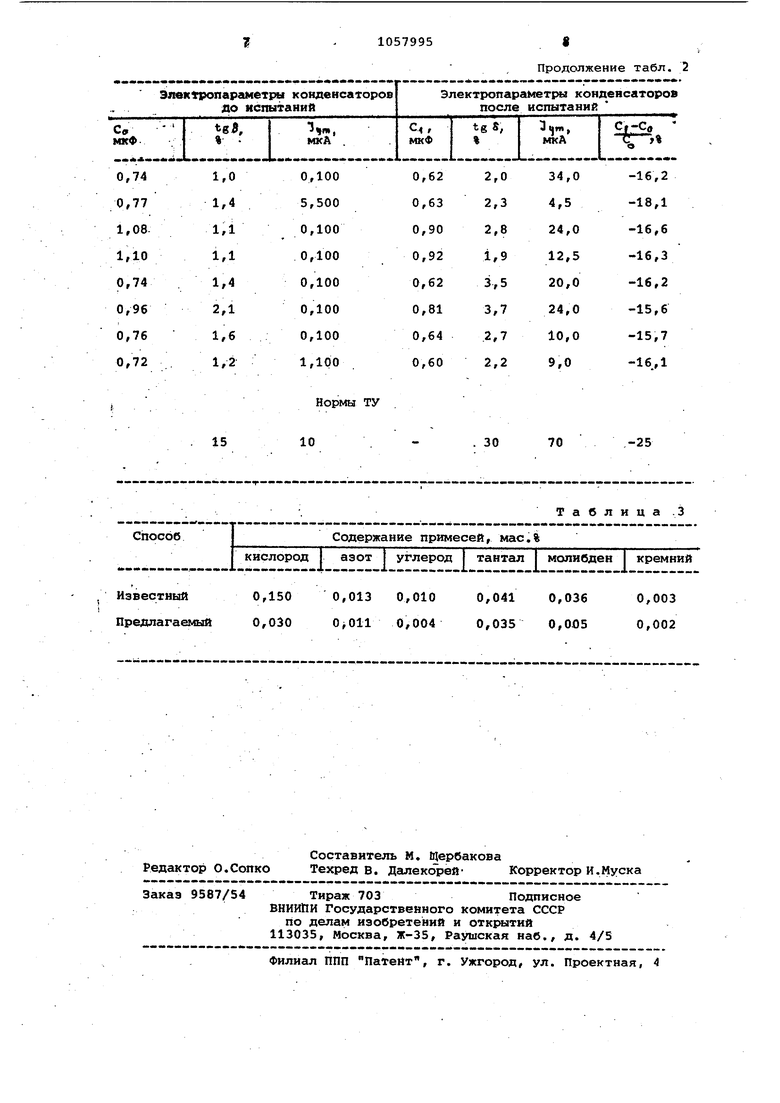

В табл. 3 приведены ср:пвнительные данные о количестве примесей в анодах конденсаторов, полученных предлагаемым и известным способами.

5

Предлагаемый способ позволит снизить трудоемкость и себестоимость конденсаторов, так как отпадает необходимость в производстве порошков

0 вентильных металлов, а также повысить процент выхода годных изделий на 3-4% за счет снижения токов утечки конденсаторов.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления объемнопористых анодов электролитических конденсаторов | 1979 |

|

SU883988A1 |

| Способ изготовления объемнопористых анодов электролитических конденсаторов | 1980 |

|

SU890462A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2003 |

|

RU2236930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2001 |

|

RU2189294C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2009 |

|

RU2409450C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ, ИМЕЮЩИХ НИЗКИЙ ТОК УТЕЧКИ | 2009 |

|

RU2543486C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ | 2006 |

|

RU2417472C2 |

| Способ изготовления анода оксидно-полупроводникового конденсатора | 1981 |

|

SU1054841A1 |

| Способ изготовления анодовэлЕКТРОлиТичЕСКиХ КОНдЕНСАТОРОВ | 1979 |

|

SU821065A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2005 |

|

RU2284248C1 |

СПОСОБ ИЗГОТОВЛЕН1Ш ОБЪЕМНОПОРИСТОГО АНОДА ЭЛЕКТРОЛИТИЧЕСКОГО КОНДЕНСАТОРА, включающий формирова|ние таблетки путем электролитического осаждения вентильного металла на вывод и отжиг, отличающийся тем, что, с целью уменьшения тока утечки конденсатора, электролитическое осаждение вентильного металла осуществляют иэ расплава, содержащего, мас.% Фторйиобат калия4,5-12,0 Фторид натрия3-8 Эвтектическая смесь хлоридов калия я натрия Остальное при плотности тока 2,5-8 А/см и механическом колебании вывода с частоS той 15-120 Гц.

4,5

15 50

120

о

15

4,5

50

120

15

4,5

50

120

15

3,17

2,5

5,92

2,04

7,94

2,72

6,06

1,2

11,39

0,8

11,61

0,5

1,1

9,88

1,47

6,74

1,06

13,51

7,5

1,07

11,60

1Д1

9,35

,5

8,0

50

3,0

120

15

,0

8,0

50

5,0

120

15

,0

8,0

8,0

50

120

15

,5

-50

12,0

3,0

120

15

,0

50

12,0

5,0

120

15

,0

50

12,0

8,0

120

Продолжение табл. 1.

9,0

15,44

0,80 14,21

1,05 11,22

0,85

16,58

7,0

0,35

1

15,34

0,55

г

11,04

1,01

4,0 17,94

0,63 16,32

0,70 14,11

0,32. 18,51

5,0

0,15 16,40

0,21 ,18,52

0,45 25,31

3,0

0,23 20,02

0,24 18,24

0,18

0,0 21,23

0,18 18,52

0,18

Т а б л и ц а 2

Нормы ТУ

10

15

Продолжение табл. 2

70

-25

. 30

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ДулевскийА.А | |||

| и др | |||

| Методы получения порошков металла к изготовления йнодов для конденсаторов | |||

| Обзор ВНИИНМ | |||

| М., I977j, 10/24, С | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ГИДРОТРАНСМИССИЯ | 2006 |

|

RU2351482C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1983-11-30—Публикация

1981-12-05—Подача