т

-г

/ /

f

2 3 фиг. 1

Изобретение относится к обработке металлов давлением, а именно к технологии получения трубчатых деталей с. утолщениями, и может быть использовано в различных областях машиностроения.

Известен способ получения трубчатых деталей с утолщениями при создании торцового давления на заготовку, которой сообщают регулируемое противодавление в зоне деформации 1 ...

Недостаток способа состоит в невысоком качестве получаемых деталей.

Известен способ получения трубчатых деталей с утолщениями, заключающийся в формировании гребней по длине утолщаемой зоны путем торцовой осадки материала заготовки, и окончателыюм формообразовании утолщения 2.

Недостатком известного способа является невозмойоюсть его использования для получеmiH утолщений значительной длины (до 30 исходных толщин стенки трубы) из-за потери устой швосги заготовки (складкообразования) в зоне утолщения.

Целью изобретения является расширение топоразмеров изготавливаемых деталей за счет увел1Иеп51я дгшны уто.тцения.

Поставленная цель достигается тем, что . согласно способу получения трубчатых деталей с утолщениями, заключающемуся в формировании гребней тго длине утолщаемой зоны путем торцовой осадки материала заготовки и в окончательном формообразовании утолщени гребни формируют но-винтовой линии, а в процессе окончательного формообразования торцовой осадкой заполняют впадины между гребнями.

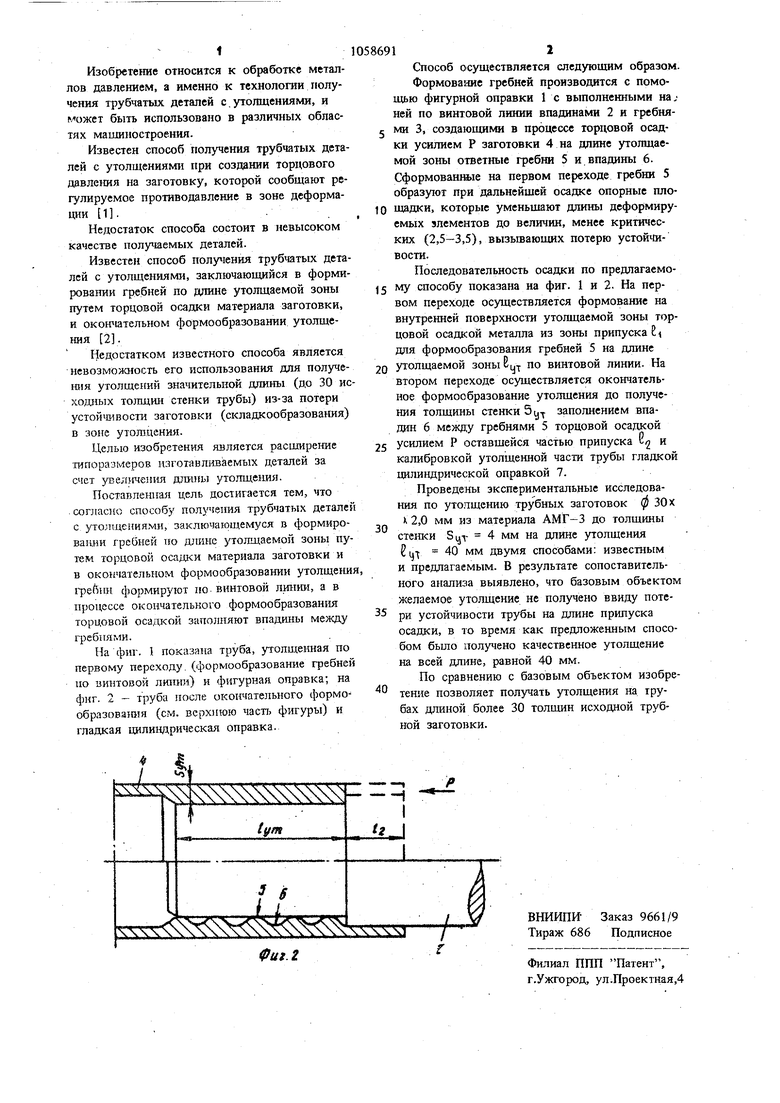

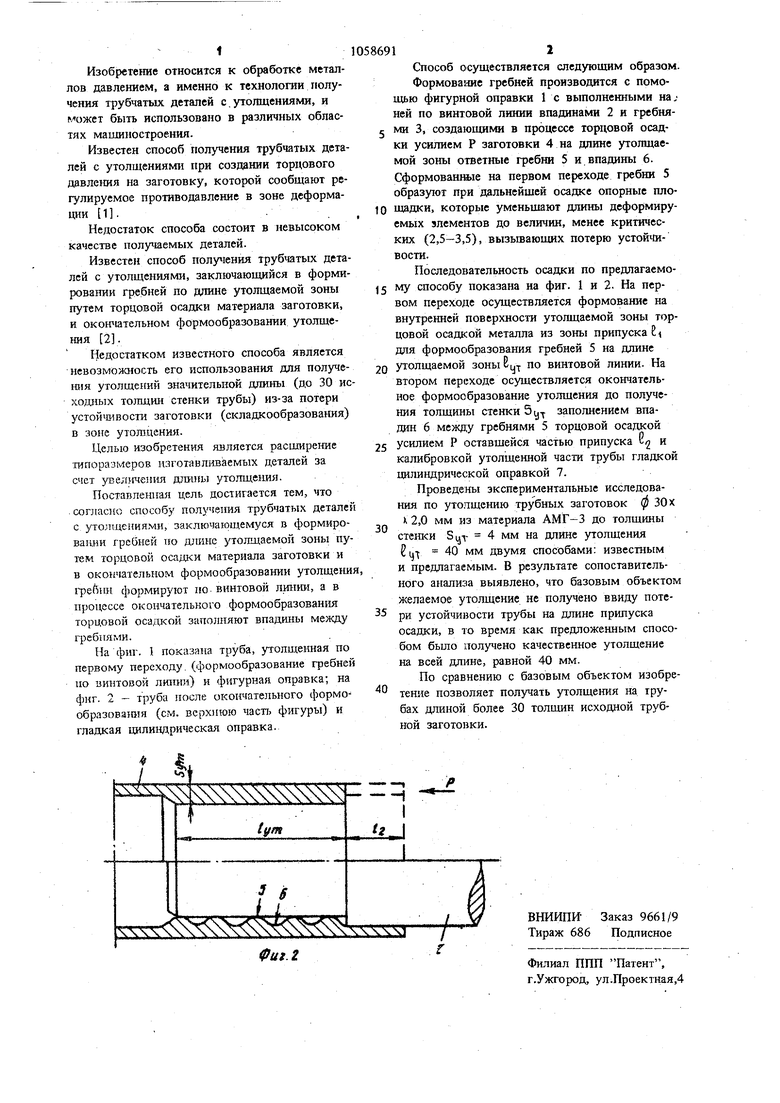

На фиг. 1 показана труба, утолщенная по первому переходу, (формообразование гребней 110 винтовой линии) н фигурная оправка; на фиг. 2 - труба после окончателыгого формо образоваш1я (см. верхнюю частт, фигуры) н гладкая цилиндрическая оправка.

Способ осуществляется следующим образом.

Формова дие гребней производится с помощью фигурной оправки 1 с выполненными на. ней по винтовой линии впадинами 2 и гребня5 ми 3, создающими в процессе хордовой осадки усилием Р заготовки 4 на длине утолщаемой зоны ответные гребни 5 и впадины 6. Сформованные на нервом переходе гребни 5 образуют при дальнейщей осадке опорные пло0 щадки, которые уменыиают длины деформируемых элементов до величин, менее критических (2,5-3,5), вызывающих потерю устойчивости.

Последовательность осадки по предлагаемо5 му способу показана на фиг. 1 и 2. На первом переходе осуществляется формование на внутренней поверхности утолщаемой зоны торцовой осадкюй металла из зоны припуска Е для формообразования гребней 5 на длине 0 утолщаемой зоныьу.;. по винтовой линии. На втором переходе осуществляется окончательное формообразование утолщения до нолучения толщины стенки 5., заполнением впадин 6 межлу гребнями 5 торцовой осадкой 5 усилием Р оставшейся частью припуска С и калибровкой утолщенной части трубы гладкой цилиндрической оправкой 7.

Проведены экспериментальные исследования по утолщению трубных заготовок ( ЗОх . 2,0 мм из материала АМГ-3 до толщины стенки 4 мм на длине утолщения 2tjt 40 мм двумя способами: известным и предлагаемым. В результате сопоставительного анализа выявлено, что базовым объектом желаемое утолщение не получено ввиду потери устойчивости трубы на длине припуска осадки, в то время как предложенным способом бьшо получено качественное утолщение на всей длнне, равной 40 мм.

По сравнению с базовым объектом изобретение нозволяет получать утолщения на трубах длиной более 30 толщин исходной трубной заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения труб с утолщениями | 1982 |

|

SU1058693A1 |

| Штамп для высадки утолщений на концах труб | 1982 |

|

SU1094662A1 |

| Способ получения труб с концевыми утолщениями | 1982 |

|

SU1058676A1 |

| Устройство для высадки концевых утолщений на трубах | 1983 |

|

SU1094663A1 |

| Способ изготовления полых деталей из трубной заготовки | 2018 |

|

RU2703010C2 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Способ изготовления полых стальных деталей типа профилированного патрубка с фланцем и ступицей | 1985 |

|

SU1323203A1 |

| Способ получения утолщений на осесимметричных пустотелых заготовках | 1981 |

|

SU1005984A1 |

| Способ изготовления полой детали бутылочной формы | 2020 |

|

RU2744804C1 |

| Способ получения наружных утолщений на трубах | 1990 |

|

SU1784392A1 |

СПОСОБ ПОЛУЧЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ С УТОШЦЕНИЯМИ, заключающийся в формировании гребней по длине утохгшаемой зоны путем осадки материала заготовки и окончательном формообразовании утолщения, отличающийся тем, что, с целью расширения типоразмеров изготавливаемых деталей, гребни формируют по винтовой линии, а в процессе окончательного формообразования торцовой осадкой заполняют впадины между гребнями.

| I | |||

| СПОСОБ ОБРАЗОВАНИЯ УТОЛЩЕНИЙ НА КОЙЦАх!!!^'! ТОНКОСТЕННЫХ ТРУБ--М, | 0 |

|

SU182673A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ высадки на концах труб | 1961 |

|

SU145207A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-12-07—Публикация

1982-03-30—Подача