Изобретение относится к производству волокон из термопластичного материала, в частности к оборудованию для производства непрерывного стеклянного волокна.

Целью изобретения является повышение производительности, уменьшение удельных расходов драгоценных металлов и энергии.

Повышение производительности устройства и уменьшение удельных расходов драгоценных металлов и энергии в сравнении с известным устройством обеспечиваются следуюпщм образом. Установка в верхней части фильерного питателя ограничителя по периметру стеклоплавильного аппарата исключает конвективный обмен стекломассы в месте контакта последней с огнеупорной прокладкой. Керами ческие крошки и свиль, образующиеся при взаимодействии стекломассы с керамикой, имеют удельный вес больше, чем у стекла, поэтому они стремятся занять нижнее положение в образующемся между ограничителями и стенками стеклоплавильного аппарата канале. Обмен в этом случае происходит в основном за счет диффузии и идет крайне медленно. Это позволяет в значительной мере предотвратить загрязнение стекломассы, поступающей на выработку, повысить устойчивость, а следовательно, стабильность и производительность процесса.

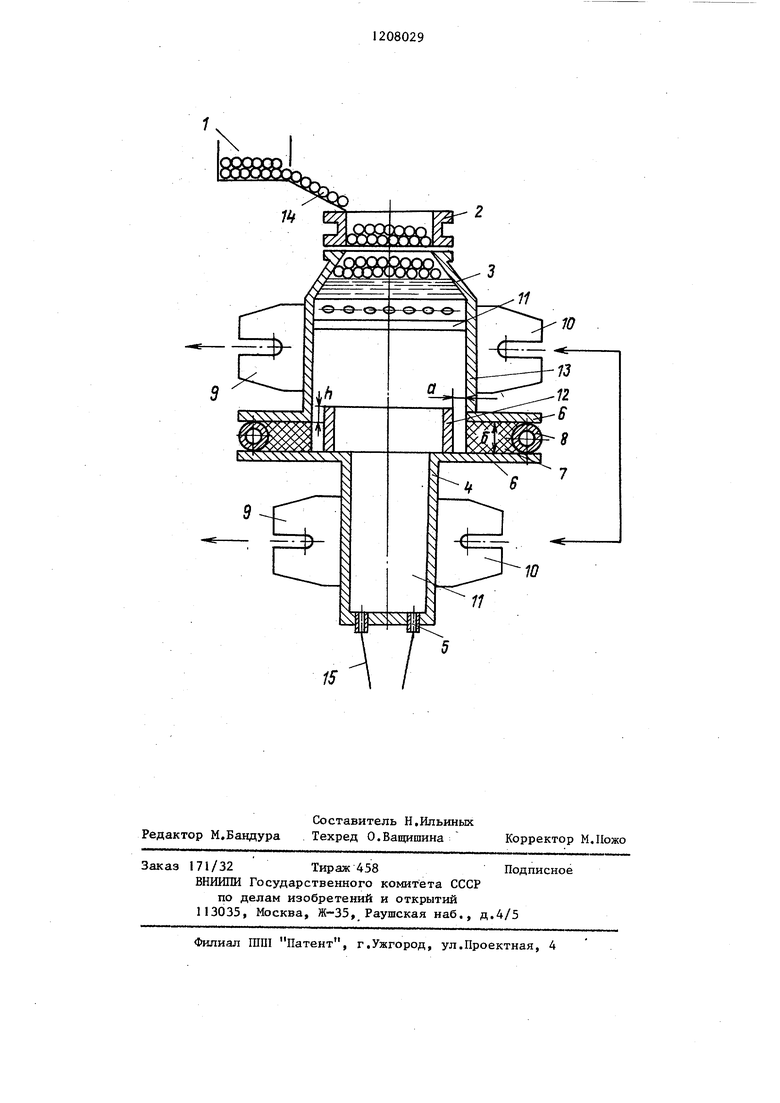

На чертеже показано предлагаемое устройство, общий вид.

Устройство содержит загрузчик стеклошариков, состоящий из бункера 1 и кассеты 2 для подачи стекло- шариков в стеклоплавильньй аппарат 3 Стеклоплавильный аппарат 3 и расположенный под ним фильерный питатель 4 с фильерами 5 образуют единую герме тичную конструкцию с помощью имеющихся у них отбортовок 6, между которыми расположена огнеупорная прикладка 7 и кольцевой холодильник 8.

Стеклоплавильный аппарат 3 и фильерный питат гЛь 4 снабжены токо- подводами, причем каждый левый токо- подвод 9 их присоединен к трансформатору (не показан), а правые токо- подводы 10 соединены друг с другом. Таким образом, стеклоплавильный аппарат и фильерный питатель последовательно включены в одну систему гштания и регулирования.

У стеклоплавильного аппарата и фильерного питателя имеютсй продоль- ные токоведущие элементы 11 (в аппарате - его боковые стенки, экран и отбортовки; в питателе - его боковые стенки, фильерная пластина, от- бортовка и ограничитель).

К верхней части фильерного питателя 4 жестко прикреплен ограничитель конвективного движения стекла по периметру стеклоплавильного аппарата 3, выполненный в виде пласти- ны 12, которая отстоит от стенок 13 стеклоплавильного аппарата 3 на расстоянии а , соответствующем 0,5- 2,5 толщины. S огнеупорной плоклад

20

ки

(К0,5-2,5).

Данное соотношение определено экспериментальным путем при отноше-

а

НИИ -г;-г менее 0,5 вследствие короб- Ь

ения стеклоплавильного аппарата и фильерного питателя возможен электрический контакт между стенками 13 аппарата и пластиной 12, что приведет устройство в целом в нерабочее

состояние. При отношении

С|

8

более 2,5, вследствие увеличения ширины канала между пластиной 12 и стенками 13 возможен конвективный обмен и эффективность действия уст- ройства снижается.

Верхний край пластины 12 расположен выше верхней плоскости огнеупорной прокладки 7 на расстоянии h , соответствующей 1,0-3.0 толщины

II % t. л I о у t л f j л j

прокладки (у 1,0-3,о.

45

Данное соотношение также определено экспериментально. При -т0

менее 1,0 снижается эффективность

действия устройства; при

50

55

более 3,0 не происходит увеличения эффективности устройства, следовательно, делать это нецелесообразно. Устройство выполнено таким образом, что соотношение суммарных площадей поперечного сечения продольных токоведущих элементов 11 стеклоплавильного аппарата и фильерного пита- 5

теля

S,

составляет 0,8-1,2, т.е.

отношение суммы площадей поперечного сечения боковых стенок, экрана и отбортовки аппарата (5J А сумме площадей поперечного сечения боковь1х : стенок отбортовки, фильер- ной пластины и ограничителя питателя (5,) равно 0,8-1,2.

Данное соотношение определено

g

экспериментально: если менее

5f

0,8 и более 1,2, происходит иэ-мене- ние температуры стеклоплавильного сшпарата, что при условии поддержания постоянной температуры стекломассы перед фильерой приводит к избытку или недостатку стекломассы.

Устройство работает следукнцим образом.

Из загрузочного бункера 1 стек- лошарики 14 движутся в кассету 2, из которой поступают в стеклоплавильный аппарат 3, где происходит их плавление и гомогенизация полученной стекломассы. Из стеклоплавильного аппарата стекломасса поступает в фильерный питатель 4, откуда через фильеры 5 вытягиваются волокна 15.

Таким образом последовательное соединение стеклоплавильного аппарата и фильерного питателя означает увеличение длины внутренней электрической цепочки и уменьшение площади поперечного сечения, что приводит к увеличению электрического сопротивления и уменьшению рабочего тока в 3-4 раза. Соответственно уменьшаются потери энергии во внешней электрической цепочке - в обмотках трансформатора, шинах и токоподводах. Это дает возможность уменьшить поперечное сечение элементов внешней цепи и уменьшить затраты дефицитной

208029

меди. Увеличение сопротивления позволяет принципиально изменить компо новку стеклоплавильного аппарата, увеличив его высоту и уменьпшв дли-

5 ну за счет более плотного расположения фильер. Увеличение общей высоты стеклоплавильного аппарата и фильер- ного питателя, а следовательно, рабочего уровня стекломассы приводит к

10 дополнительной стабилизации процесса. Уменьшение длины фильерного поля снижает вероятность градиента температуры по фильерному полю. При этом объем стеклоплавильного аппарата и

15 фильерного питателя, как фактор подготовки стекломассы к выработке, остается единым и не уменьшается.

При условии указанного соотношения площади поперечного сечения про-

20 дольных токоведущих элементов стеклоплавильного аппарата и фильерного питателя изменение длины каждого из них не изменяет закономерностей разогрева. Это означает, что в за25 висимости от соотношения расхода стекла и площади фильерного поля длину верхней и нижней части можно делать различной. Это позволит дополнительно экономить драгоценные металлы. При плотном расположении фильер, сохраняя большую длину стеклоплавильного аппарата, можно фильерный питатель сделать коротким, равным длине фильер- ного поля.

30

35

40

В целом предлагаемое устройство позволяет получить экономический эффект за счет увеличения производительности устройства, уменьшения расхода драгоценных металлов и удельных затрат электроэнергии на единицу продукции.

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения волокон из термопластичного материала | 1986 |

|

SU1321703A2 |

| Устройство для получения волокна из термопластичного материала | 1982 |

|

SU1058905A1 |

| СТЕКЛОПЛАВИЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2171235C1 |

| ЭЛЕКТРОКЕРАМИЧЕСКАЯ ПЕЧЬ С КОСВЕННЫМ НАГРЕВОМ ДЛЯ ФОРМОВАНИЯ НЕПРЕРЫВНЫХ И ШТАПЕЛЬНЫХ СТЕКЛЯННЫХ ВОЛОКОН | 2014 |

|

RU2560761C1 |

| Устройство для получения волокон из термопластичных материалов | 1982 |

|

SU1077856A1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1999 |

|

RU2147297C1 |

| ВСЕСОЮЗНАЯ ПДТРНТШ1.ТГ>&:ЯЙ'.!Р»^?йй1БИБЛ^'ЮТЕКА | 1971 |

|

SU316658A1 |

| Стеклоплавильный сосуд для получения волокна | 1983 |

|

SU1110760A2 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2167834C1 |

| Устройство для получения волокон из термопластичного материала | 1985 |

|

SU1330092A1 |

Составитель Н.Ильиных Редактор М.Бандура Техред О.Ващишина

171/32 Тираж 458Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д.4/5

Филиал ПГШ Патент, г.Ужгород, ул.Проектная, 4

Корректор М.Иожо

| Патент США № 3328144, кл | |||

| , опублик | |||

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| Устройство для получения волокна из термопластичного материала | 1982 |

|

SU1058905A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-01-30—Публикация

1984-12-05—Подача