Изобретение относится к моечной технике и может быть использовано в автоматизированных участках изготовления изделий, имеющих форму тел вращения, например пружин.

В существующих технологическ1 х процессах изделие, выходящее из навивального станка-автомата, обычно попадает в тару большой емкости, напри -;ер бочку, а затем эта тара перевозится к моечной машине, где издеЛИЯ засыпаются на транспортную ленту машины навалом, на выходе из машины она попадает снова в аналогичную тару и подается к шлифовальным станкам, где каждое изделие загружается вручную, и цилиндрические гнезда вращающихся дисков, проходя.щих между шлифовальными кругами, поэтому на каждой операции при таком технологическом процессе и оборудоваяии необходимо присутствие рабочего, загружаю цего оборудование и занимающегося межоперационной транспортировкой, что исключает возможность встраивания в автоматические линии.

Известно устройство/ в котором жидкостн-ая обработка совмещена с транспортированием по винтовым лоткам с помощью механических средств

Однако эта установка громоздка, металлоемка, сложна. Кроме того, данная установка характеризуется невозможностью быстрой передачи деталей на большое расстояние, мою. щая жидкость является пассивной средой (в смысле самого процесса транспортирования) , детали движутся через жидкость посредством механических транспортных устройств-.

Наиболее близкой к предлагаемой является установка, содержащая цилиндрическую ванну с закрепленным не ее стенке спиральным лотком и оребренным активатором, в которой транспортирование происходит посред ством направленного потока жидкости что достигается тем, что спиральный лоток выполнен из отдельных секций, а приемные концы секций установлены под выходными концами сменных секций с образованием щели 2J .

Однако и эта установка является громоздкой, не транспортабельмой:, . не обладает мЗбильностью (бысхроЯ сменой направления потока деталей от одного станка или агрегата R другому или перестановкой транспортного устройства в другую технологическую линию), не может обеспечить четкой поштучной и ориентированной транспортировки пружин, а также быстрой передачи деталей на большое расстояние, моющая жидкость является пассивной средой в смысле саилого процесса транспортирования.

Цель изобретения - интенсификация очистки,,

Поставленная цель достигается тем, что в устройстве для жидкостной обработки изделий, содержащем транспортирующее средство для перемещения обрабатываемых изделий в очистной камере рабочей жидкостью, узел подачи рабочей жидкости, транспортирующее средство и очистная камера совмещены и выполнены в виде трубопровода, соединенного с узлом подачи рабочей жидкости в не го, при этом трубопровод имеет остановы обрабатываемых изделий, расположенные в нем, причем один из них установлен на выходном конце трубопровода, а остальные - после места соединения трубопровода с узг лом подачи жидкости и включающие электромагниты со cтepжнями установленными с возможностью возвратно-поступательного перемещения перпендикулярно оси трубопровода и имеет блок управления, обеспечивающий синхронное с этапами обработки изделий включение и выключение . электромагнитных остановов, причем трубопровод выполнен секционным и крайние его секции расположены с возможностью поворота их в плоскости, перпендикулярной относительно центральной секции трубопровода.

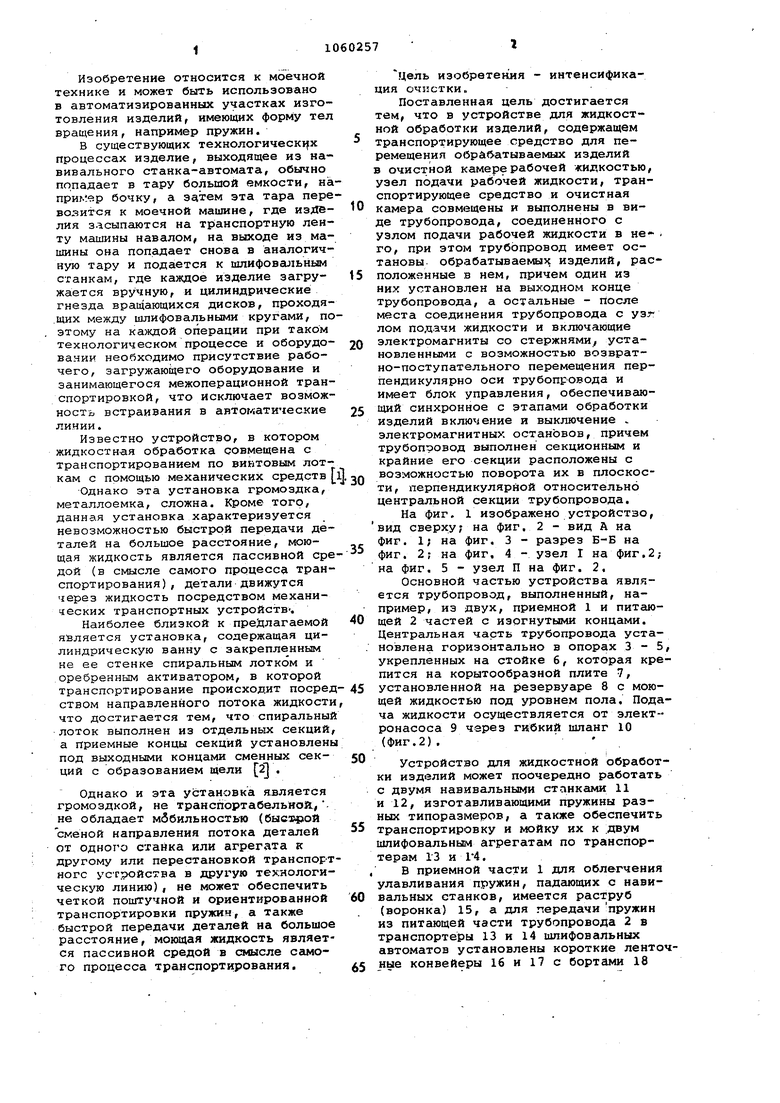

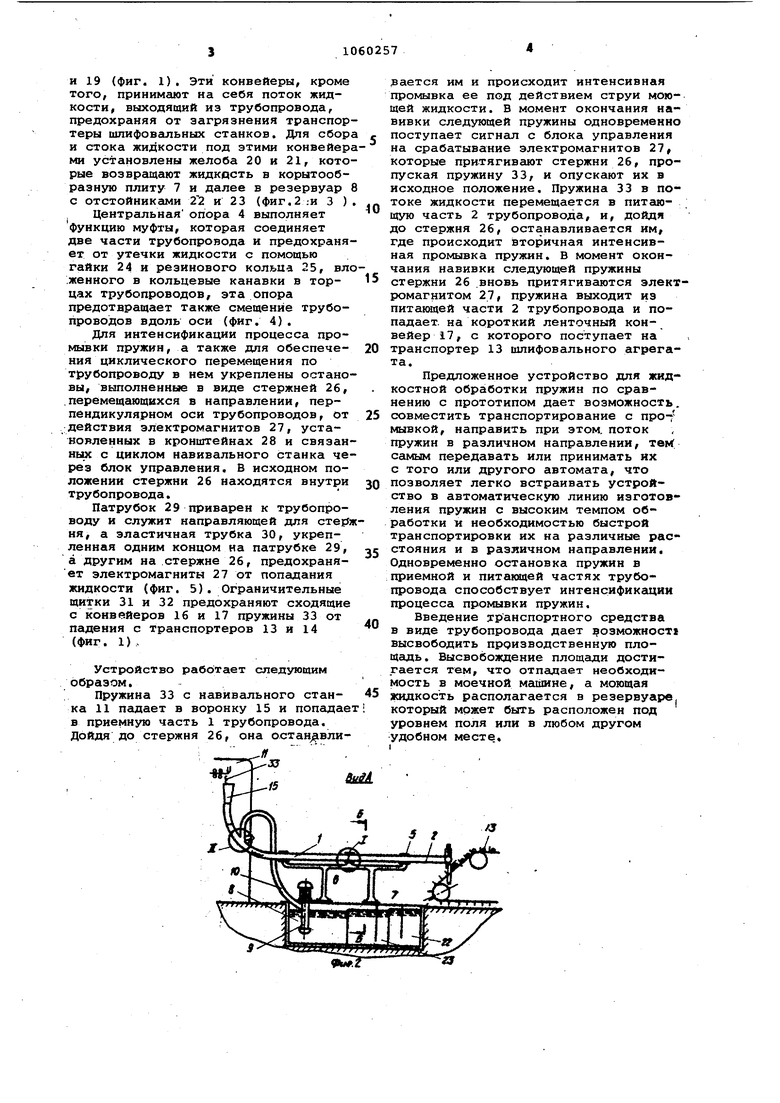

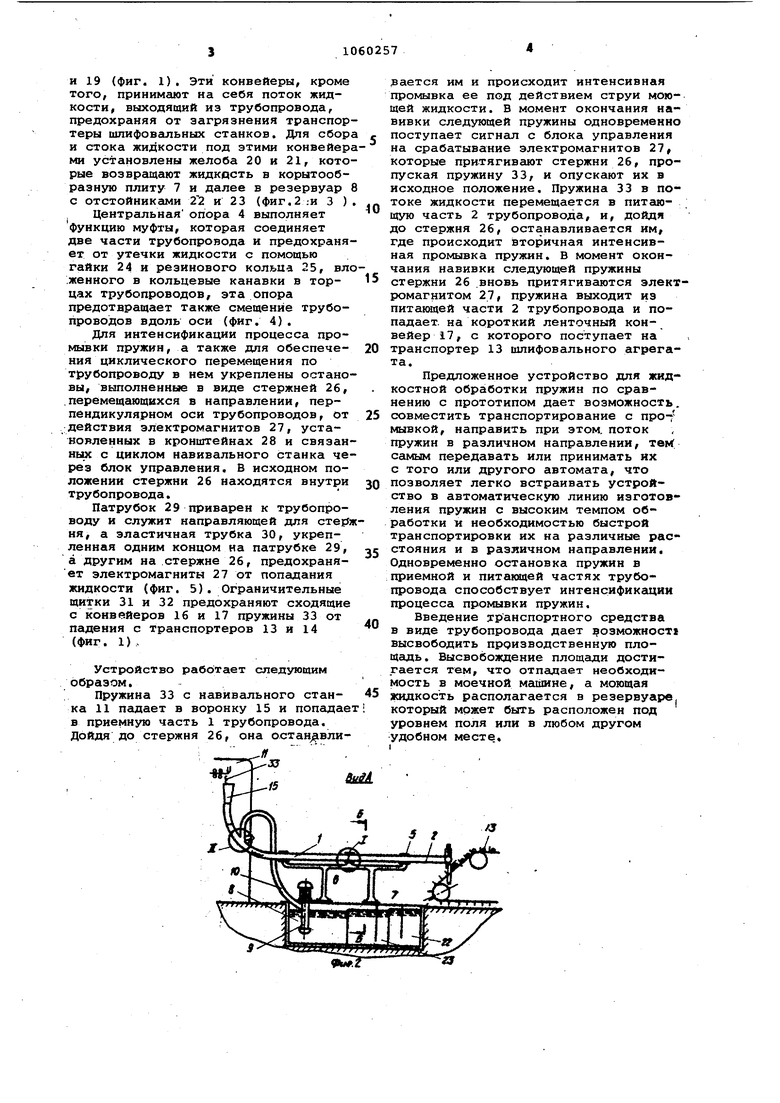

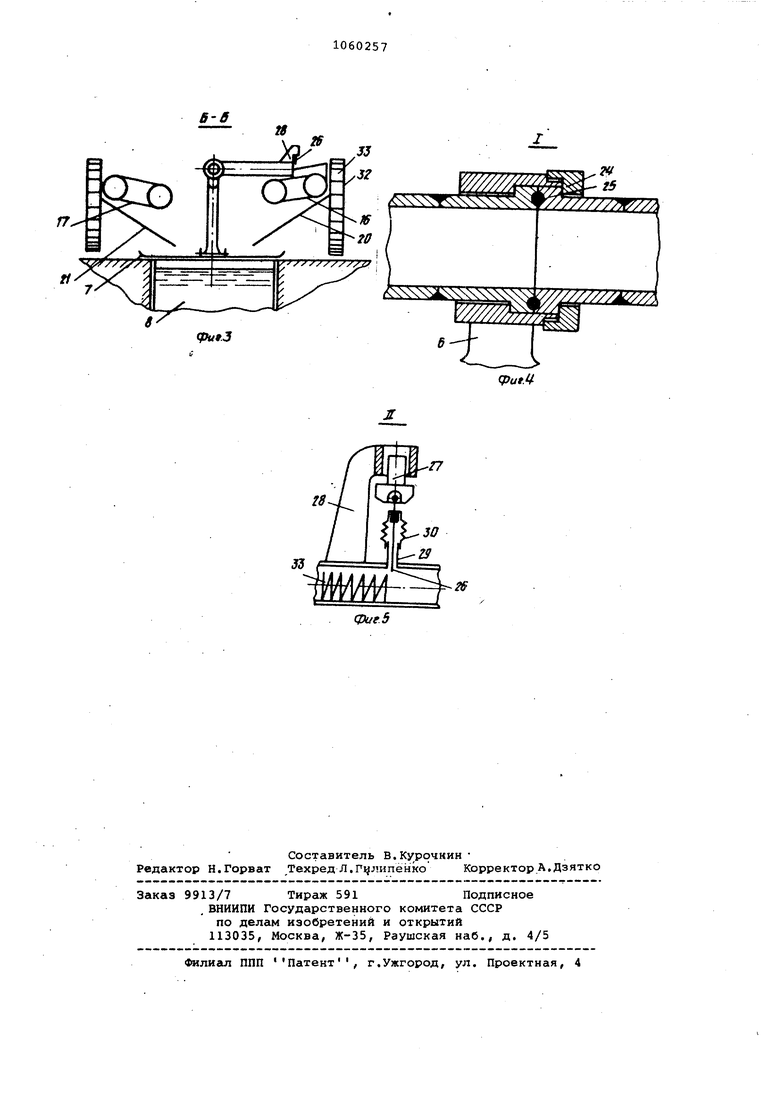

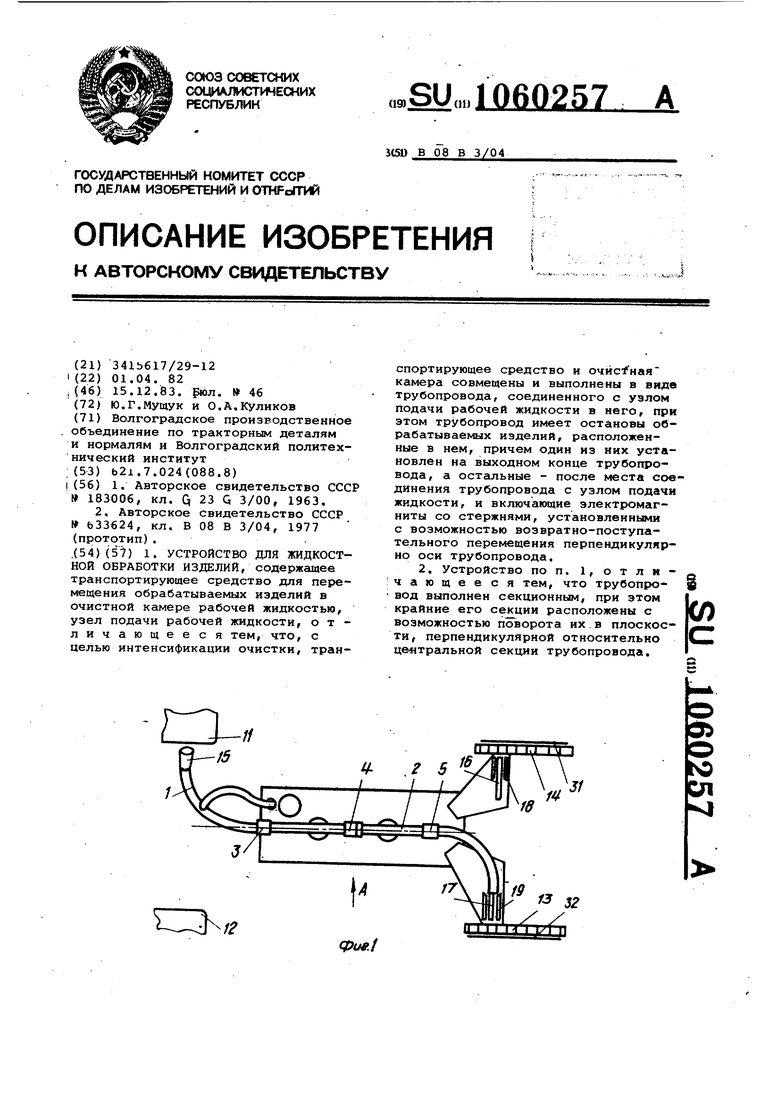

На фиг, 1 изображено устройство, вид сверху; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - узел Г на фиг.2,на фиг. 5 - узел П на фиг. 2.

Основной частью устройства является трубопровод, выполненный, например, из двух, приемной 1 и питающей 2 частей с изогнутыми концами. Центральная часть трубопровода установлена горизонтально в опорах 3 - 5 укрепленных на стойке 6, которая крепится на корытообразной плите 7, установленной на резервуаре 8 с моющей жидкостью под уровнем пола. Подача жидкости осуществляется от электронасоса 9 через гибкий шланг 10 (фиг.2).

Устройство для жидкостной обработки изделий может поочередно работать с двумя навивальными станками 11 и 12, изготавливающими пружины разных типоразмеров, а также обеспечить транспортировку и мойку их к ;двум шпифовальны1м агрегатам по транспортерам 13 и Г4.

В приемной части 1 для облегчения улавливания пружин, падающих с навивальных станков, имеется раструб (воронка) 15, а для передачи пружин из питающей части трубопровода 2 в транспортеры 13 и 14 шлифовальн - автоматов установлены короткие лентоные конвейеры 16 и 17 с бортами 18 и 19 (фиг. 1), Эти конвейеры, кроме того, принимают на себя поток жидкости, выходящий из трубопровода, предохраняя от загрязнения транспор теры шлифовальных станков. Для сбор и стока жидкости под этими конвейер ми установлены желоба 20 и 21, кото рые возвращают жидкость в корытообразную плиту 7 и далее в резервуар с отстойниками 22 и 23 (фиг.2 -и 3 ) I Центральная опора 4 выполняет функцию муфты, которая соединяет две части трубопровода и предохраняет от утечки жидкости с помощью гайки 24 и резинового кольца 25, вло .женного в кольцевые канавки в торцах трубопроводов, эта опора предотвращает также смещение трубопроводов вдоль оси (фиг. 4). Для интенсификации процесса промывки пружин, а также для обеспечения циклического перемещения по трубопроводу в нем укреплены остановы, выполненные в виде стержней 26, .перемещающихся в направлении, перпендикулярном оси трубопроводов, от действия электромагнитов 27, установленных в кронштейнах 28 и связанHfcix с циклом навивального станка через блок управления. В исходном положении стержни 26 находятся внутри трубопровода. Патрубок 29 приварен к трубопроводу и служит направляющей для стерж ня, а эластичная трубка 30, укрепленная одним концом на патрубке 29, а другим на стержне 26, предохраняет электромагниты 27 от попадания жидкости (фиг. 5). Ограничительные щитки 31 и 32 предохраняют сходящие с конвейеров 16 и 17 пружины 33 от падения с транспортеров 13 И 14 (фиг. 1), Устройство работает следующим образом. Пружина 33 с навивального станка 11 падает в воронку 15 и попадае в приемную часть 1 трубопровода. Дойдя до стержня 26, она остан вли; /у . Д зается им и происходит интенсивная промывка ее под действием струи моющей жидкости. В момент окончания навивки следующей пружины одновременно поступает сигнал с блока управления на срабатывание электромагнитов 27, которые притягивают стержни 26, пропуская пружину 33/ и опускают их в исходное положение. Пружина 33 в потоке жидкости перемещается в питающую часть 2 трубопровода, и, дойдя до стержня 26, останавливается им, где происходит вторичная интенсивная промывка пружин. В момент окончания навивки следующей пружины стержни 26 вновь притягиваются электромагнитом 27, пружина выходит из питакнцей части 2 трубопровода и попадает, на короткий ленточный конвейер 17, с которого поступает на транспортер 13 шлифовального агрегата. Предложенное устройство для жидкостной обработки пружин по сравнению с прототипом дает возможность, совместить транспортирование с мывкой, направить при этом, поток пружин в различном направлении, тег Ссии1ым передавать или принимать их с того или другого автомата, что позволяет легко встраивать устройство в автоматическую линию изготовления пружин с высоким темпом обработки и необходимостью быстрой транспортировки их на различные расстояния и в различном направлении. Одновременно остановка пружин в приемной и питакяцей частях трубопровода способствует интенсификгщии процесса промывки пружин. Введение транспортного средства в виде трубопровода дает озможност высвободить производственную площадь. Высвобождение площади достигается тем, что отпадает необходимость в моечной Мсшшне, а моющая жидкость располагается в резервуаре, который может быть расположен под уровнем поля или в любом другом удобном месте.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ПРУЖИН | 1969 |

|

SU249276A1 |

| Машина для промывки колец подшипников | 1990 |

|

SU1747208A1 |

| УСТАНОВКА ДЛЯ МОЙКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2085308C1 |

| Машина для промывки колец подшипников | 1981 |

|

SU1049126A1 |

| Установка для мойки деталей | 1989 |

|

SU1754229A1 |

| Установка для сушки плодовыхКОСТОчЕК | 1979 |

|

SU843921A1 |

| Линия для переработки отходов полимерного материала в.и.ефимчева | 1979 |

|

SU789277A1 |

| СПОСОБ УДАЛЕНИЯ ЗАГРЯЗНЕНИЙ С ПОВЕРХНОСТИ БРИТВЕННЫХ ЛЕЗВИЙ, УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ЗАГРЯЗНЕНИЙ С ПОВЕРХНОСТИ БРИТВЕННЫХ ЛЕЗВИЙ | 1991 |

|

RU2122901C1 |

| УСТРОЙСТВО ДЛЯ СБОРА КРОВИ С ТУШ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ, ТРАНСПОРТИРУЕМЫХ ПО КОНВЕЙЕРУ | 1991 |

|

RU2038793C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ИЗДЕЛИЙ | 1991 |

|

RU2036734C1 |

1. УСТРОЙСТВО ДЛЯ ЖИДКОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ, содержащее транспортирующее средство для перемещения обрабатываемых изделий в очистной камере рабочей жидкостью, узел подачи рабочей жидкости, отличающееся тем, что, с целью интенсификации очистки, транспортирующее средство и очистная камера совмещены и выполнены в виде трубопровода, соединенного с уэлом подачи рабочей жидкости в него, при этом трубопровод имеет остановы обрабатываемых изделий, расположенные в нем, причем один из них установлен на выходном конце трубопровода, а остальные - после места соединения трубопровода с узлом подачи жидкости, и включающие электромагниты со стержнями, установленными с возможностью возвратно-поступательного перемещения перпендикулярно оси трубопровода. 2. Устройство по п. 1, отличающееся тем, что трубопро вод выполнен секционным, при этом крайние его расположены с возможностью поворота их.в плоскости, перпендикулярной относительно цеятральной секции трубопровода.

18

П

№

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU183006A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для жидкостной обработки деталей | 1977 |

|

SU633624A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| . | |||

Авторы

Даты

1983-12-15—Публикация

1982-04-01—Подача