(54) СПОСОБ ИЗГОТОВЛЕНИЯ РАЗОВЫХ

1

Изобретение относится к литейному производству, в частности к способу изготовления разовых литейных форм, и может быть использовано в пескодувно-прессовых формовочных машинах.

Известен способ, согласно которому заполнение формовочной камеры смесью ,и ее предварительное уплотнение перед прессованием осуществляется пескодувным способом, причем формовочная смесь в момент надува двигается параллельно плоскости модельной плиты I.

Однако при значительном удалении мо-, дели от отражающего потока смеси те невые участки модели остаются недоуплотненными, в го время как участки формы, находящиеся над моделью переуплотнены.

Наиболее близким к изобретению по технической сущности является способ изготовления литейных форм, включающий подачу формовочной смеси и воздуха в формовочную камеру и уплотнение ее прессованием.

Согласно известному способу применяют воздушную продувку в процессе надува смеси, причем сжатый воздух подают в иапрявлонии, перпендикулярном подаче смеЛИТЕЙНЫХ ФОРМ

си, что способс-квует лучшему распределению плотности смеси в формовочной камере 121. .

Недостаток известного способа состоит в том, что нельзя полностью использовать 5 эффект продувки, потому что уже в первый момент заполнения формовочной камеры давление сжатого воздуха, используемого при продувке,- резко падает. Поэтому в конце заполнения формовочной камеры дей)0 ствие сжатого воздуха на переуплотненные участки формы, находящиеся выше моделей, переуплотнены, в то же время форма недостаточно уплотнена у модельной плиты, а это приводит к снижению равномерности распрегдёления плотности смеси по объему форtsмовочной камеры.

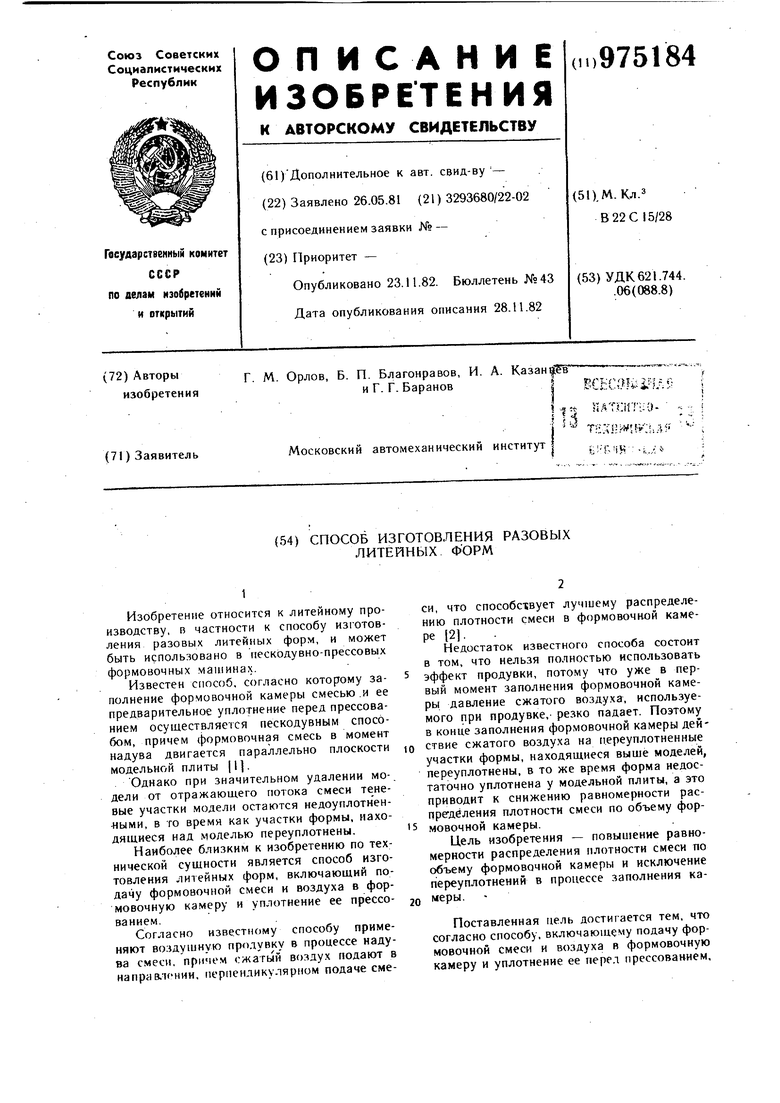

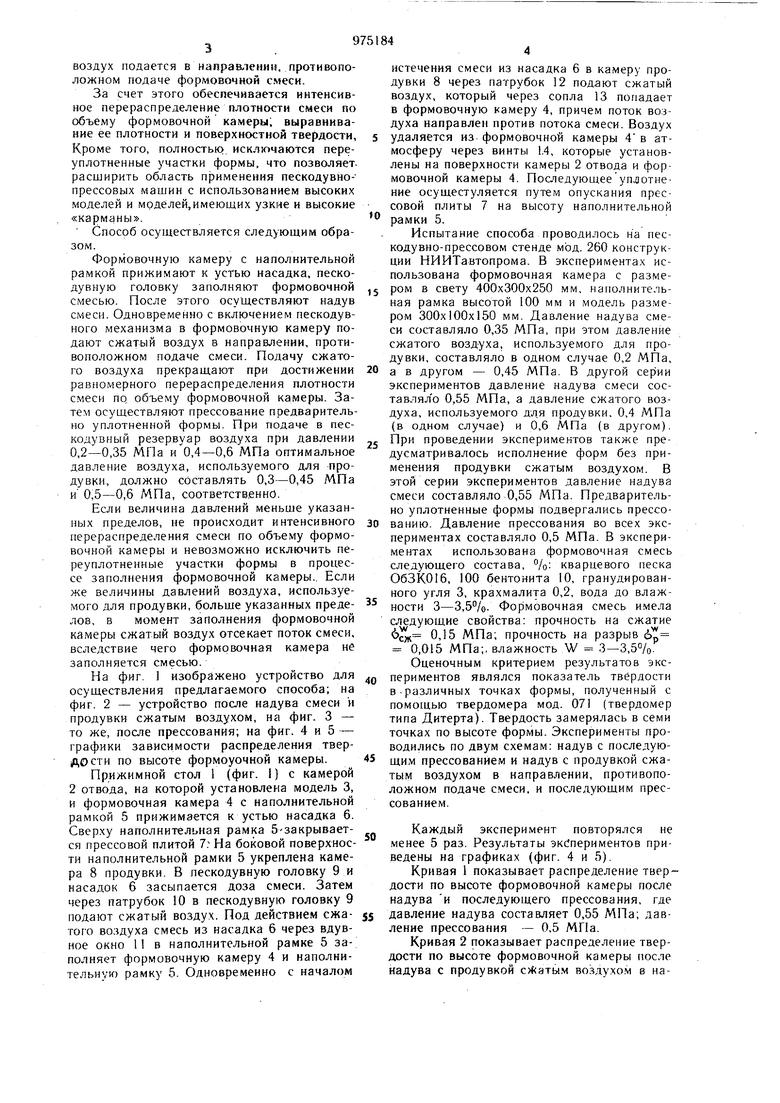

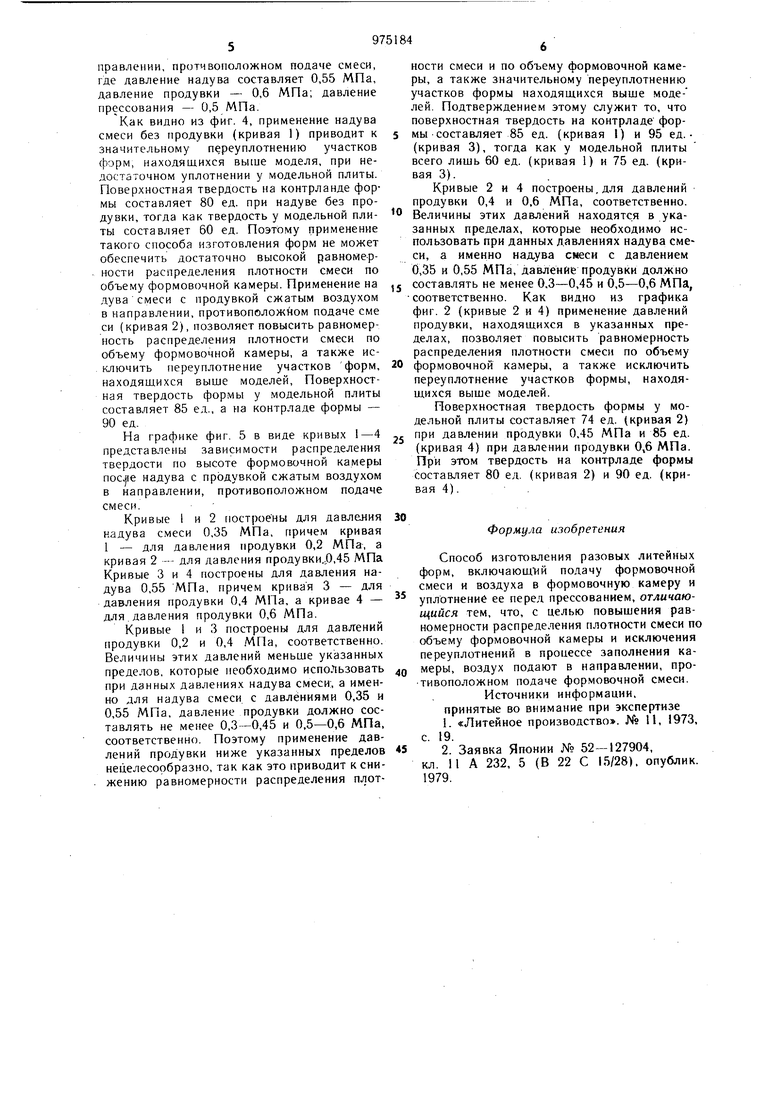

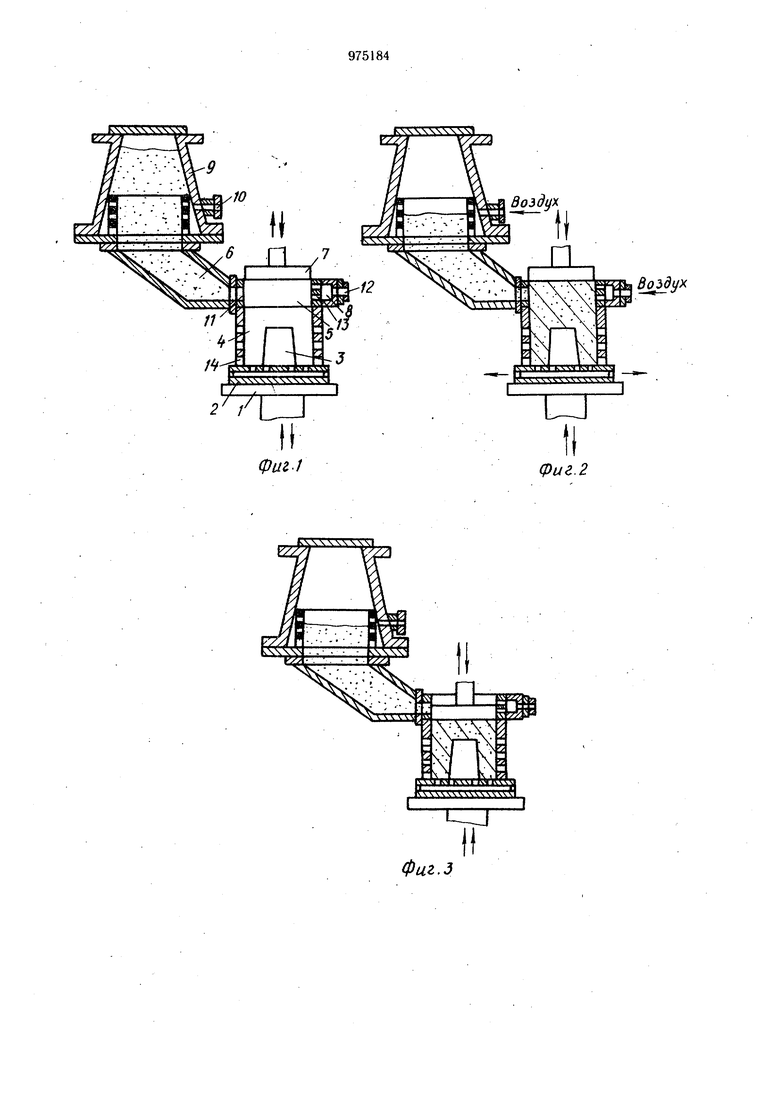

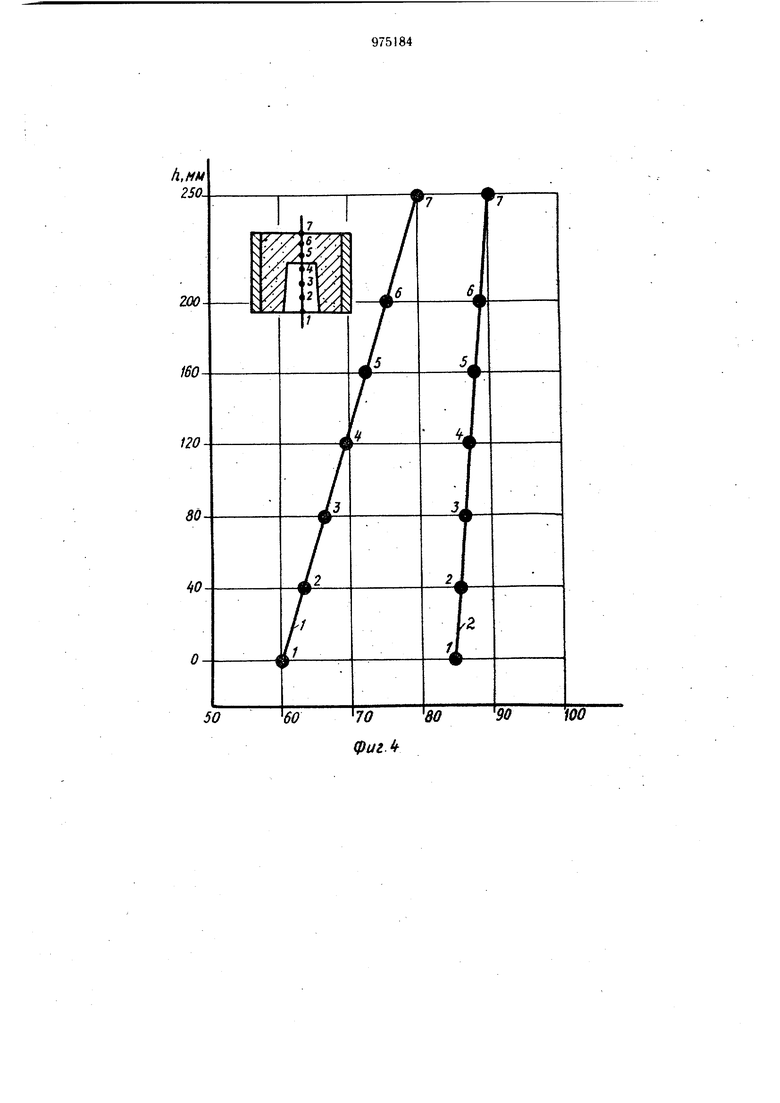

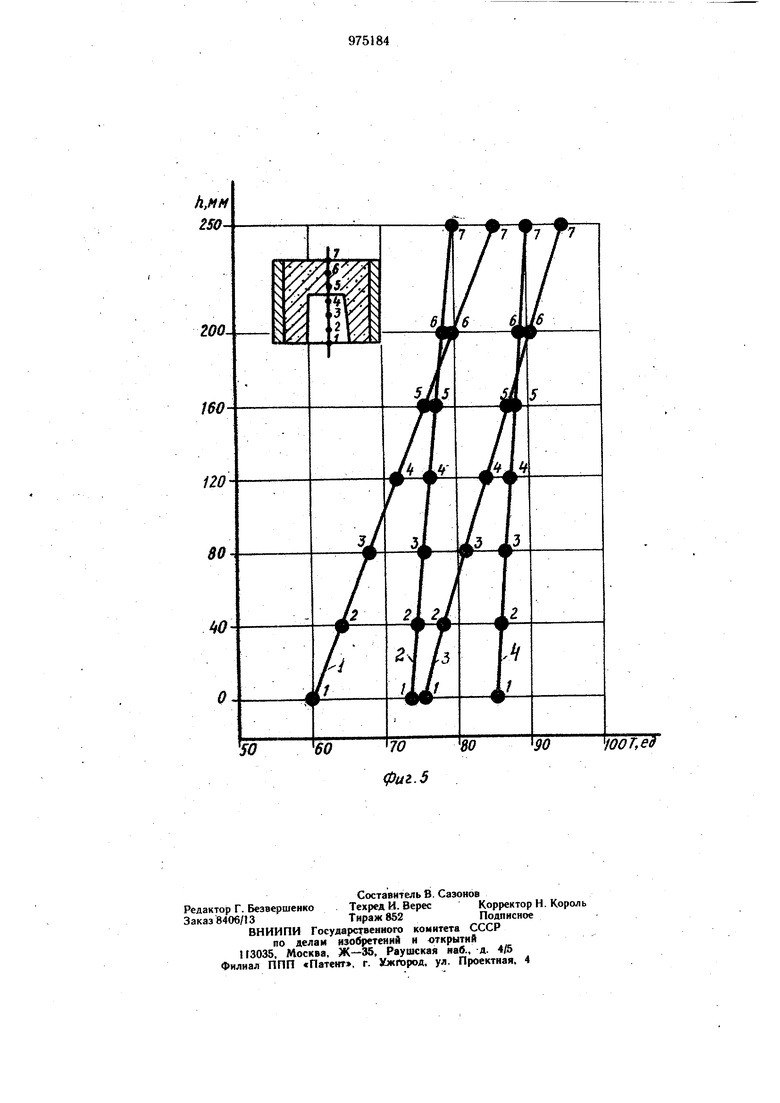

Цель изобретения - повыи1ение равномерности распределения плотности смеси по объему формовочной камеры и исключение Нереуплотнений в процессе заполнения ка20 «еР Поставленная цель достигается тем, что согласно способу, включающему подачу формовочной смеси и воздуха в формовочную камеру и уплотнение ее перед прессованием. воздух подается в направ-1енин, противоположном подаче формовочной смеси. За счет этого обеспечивается интенсивное перераспределение плотности смеси по объему формовочной камеры; выравнивание ее плотности и поверхностной твердости, Кроме того, полностью, исключаются переуплотненные участки формы, что позволяет. расширить область п}эименення пескодувнопрессовых машин с использованием высоких .моделей и моделей,имеющих узкие и высокие «карманы. Способ осуществляется следующим образом. Формовочную камеру с наполнительной рамкой прижимают к устью насадка, пескодувную головку заполняют формовочной смесью. После этого осуществляют надув смеси. Одновременно с включение.м пескодувного механизма в формовочную камеру подают сжатый воздух в направлении, противоположном подаче смеси. Подачу сжатого воздуха прекращают при достижении равномерного перераспределения плотности смеси по объему формовочной камеры. Затем осуществляют прессование предварительно уплотненной формы. При подаче в пескодувный резервуар воздуха при давлении 0,2-0,35 МПа ,4-0,6 МПа оптимальное давление воздуха, используемого для -продувки, должно составлять 0,3-0,45 МПа и 0,5-0,6 МПа, соответственно. Если величина давлений меньще указанных пределов, не происходит интенсивного перераспределения смеси по объему формовочной камеры и невозможно исключить переуплотненные участки формы в процессе заполнения формовочной камеры.. Если же величины давлений воздуха, используемого для продувки, больше указанных пределов, в момент заполнения формовочной камеры сжатый воздух отсекает поток смеси, вследствие чего формовочная камера не заполняется смесью. На фиг. I изображено устройство для осуществления предлагаемого способа; на фиг. 2 - устройство после надува смеси и продувки сжатым воздухом, на фиг. 3 - то же, после прессования; на фиг. 4 и 5 - графики зависимости распределения твердости по высоте формоуочной камеры. Прижимной стол 1 (фиг. 1) с камерой 2 отвода, на которой установлена модель 3, и формовочная камера 4 с наполнительной рамкой 5 прижимается к устью насадка 6. Сверху наполнительная рамка 5закрывается прессовой плитой 7: На боковой поверхности наполнительной рамки 5 укреплена камера 8 продувки. В пескодувную головку 9 и насадок 6 засыпается доза смеси. Затем через патрубок 10 в пескодувную головку 9 подают сжатый воздух. Под действием сжатого во.чдуха смесь из насадка 6 через вдувное окно 11 в наполнительной рамке 5 за-; полняет формовочную камеру 4 и наполнительи ю рамку 5. Одновременно с началом истечения смеси из насадка 6 в камеру продувки 8 через патрубок 12 подают сжатый воздух, который через сопла 13 попадает в формовочную камеру 4, причем поток воздуха направлен против потока смеси. Воздух удаляется из формовочной камеры 4 в атмосферу через винты 1.4, которые установлены на поверхности камеры 2 отвода и формовочной камеры 4. Последующее уплотнение осущестуляется путем опускания прессовой плиты 7 на высоту наполнительной рамки 5. Испытание способа проводилось на пескодувно-прессовом стенде мод. 260 конструкции НИИТавтопрома. В экспериментах использована формовочная камера с размером в свету 400x300x250 мм, наполнительная рамка высотой 100 мм и модель размером 300x100x150 мм. Давление надува смеси составляло 0,35 МПа, при этом давление сжатого воздуха, используемого для продувки, составляло в одном случае 0,2 МПа, а в другом - 0,45 МПа. В другой серии экспериментов давление надува с.меси составляло 0,55 МПа, а давление сжатого воздуха, используемого для продувки, 0,4 МПа (в одном случае) и 0,6 МПа (в другом). При проведении экспериментов также предусматривалось исполнение форм без применения продувки сжатым воздухом. В этой серии экспериментов давление надува смеси составляло 0,55 МПа. Предварительно уплотненные формы подвергались прессованию. Давление прессования во всех экспериментах составляло 0,5 МПа. Б экспериментах использована формовочная смесь следующего состава, %; кварцевого песка О63К016, 100 бентонита 10, гранудированного угля 3, крахмалита 0,2, вода до влажности 3-3,5%. Формовочная смесь имела следующие свойства: прочность на сжатие сж 015 МПа; прочность на разрыв 6р 0,015 МПа;, влажность W 3-3,5%. Оценочным критерием результатов экспериментов являлся показатель твердости в-различных точках формы, полученный с помощью твердомера мод. 07 (твердомер типа Дитерта). Твердость замерялась в семи точках по высоте формы. Эксперименты проводились по двум схемам: надув с последующим прессованием и надув с продувкой сжатым воздухом в направлении, противоположном подаче смеси, и последующим прессованием. Каждый эксперимент повторялся не менее 5 раз. Результаты экспериментов приведены на графиках (фиг. 4 и 5). Кривая 1 показывает распределение твердости по высоте формовочной камеры после надува и последующего прессования, где давление надува составляет 0,55 МПа; давление прессования - 0,5 МПа. Кривая 2 показывает распределение твердости по высоте формовочной камеры после надува с продувкой воздухом в направлении, противоположном подаче смеси, где давление надува составляет 0,55 МПа, давление продувки - 0,6 МПа; давление прессования - 0,5 МПа. Как видно из фиг. 4, применение надува смеси без продувки (кривая 1) приводит к значительному переуплотнению участков форм, находящихся выше моделя, при недостаточном уплотнении у модельной плиты. Поверхностная твердость на контрланде формы составляет 80 ед. при надуве без продувки, тогда как твердость у модельной плиты составляет 60 ед. Поэтому применение такого способа изготовления форм не может обеспечить достаточно высокой равномерности распределения плотности смеси по объему формовочной камеры. Применение на дува смеси с продувкой сжатым воздухом в направлении, противоположном подаче сме си (кривая 2), позволяет повысить равномерность распределения плотности смеси по объему формовочной камеры, а также исключить переуплотнение участков форм, находящихся выще моделей, Поверхностная твердость фор.мы у модельной плиты составляет 85 ед., а на контрладе формы - 90 ед. На графике фиг. 5 в виде кривых 1-4 представлены зависимости распределения твердости по высоте формовочной камеры nocjie надува с продувкой сжатым воздухом в направлении, противоположном подаче смеси. Кривые I и 2 построены для давле.ния надува смеси 0,35 МПа, причем кривая 1 - для давления продувки 0,2 МПа, а кривая 2 - для давления продувки.,0,45 МПа Кривые 3 и 4 построены для давления надува 0,55 МПа, причем крквая 3 - для давления продувки 0,4 МПа, а кривае 4 - для давления продувки 0,6 МПа. Кривые 1 и 3 построены для давлений продувки 0,2 и 0,4 МПа, соответственно. Величины этих давлений меньше указанных пределов, которые необходимо испо.ьзовать при данных давлениях надува смеси:, а именно для надува смеси с давлениями 0,35 и 0,55 МПа, давление продувки должно составлять не менее 0,3-0,45 и 0,5-0,6 МПа, соответственно. Поэтому применение давлений продувки ниже указанных пределов нецелесообразно,так как это приводит к снижению равномерности распределения плотности смеси и по объему формовочной камеры, а также значительному переуплотнению участков формы находящихся выще моделей. Подтверждением этому служит то, что поверхностная твердость на контрладе формы составляет 85 ед. (кривая I) и 95 ед, (кривая 3), тогда как у модельной плиты всего лишь 60 ед. (кривая 1) и 75 ед. (кривая 3). Кривые 2 и 4 построены, для давлений продувки 0,4 и 0,6 МПа, соответственно. Величины этих давлений находятся в указанных пределах, которые необходимо использовать при данных давлениях надува смеси, а именно надува смеси с давлением 0,35 и 0,55 МПа, давление продувки должно составлять не менее 0,3-0,45 и 0,5-0,6 МПа, соответственно. Как видно из графика фиг. 2 (кривые 2 и 4) применение давлений продувки, находящихся в указанных пределах, позволяет повысить равномерность распределения плотности смеси по объему формовочной камеры, а также исключить переуплотнение участков формы, находящихся выше моделей. Поверхностная твердость формы у модельной плиты составляет 74 ед. (кривая 2) при давлении продувки 0,45 МПа и 85 ед. (кривая 4) при давлении продувки 0,6 МПа. При этом твердость на контрладе формы составляет 80 ед. (кривая 2) и 90 ед. (кривая 4).. Формула изобретения Способ изготовления разовых литейных форм, включающий подачу формовочной смеси и воздуха в формовочную камеру и уплотнение ее перед прессованием, отличающийся тем, что, с целью повышения равномерности распределения плотности смеси по объему формовочной камеры и исключения переуплотнений в процессе заполнения камеры, воздух подают в направлении, противоположном подаче формовочной смеси. Источники информации, принятые во внимание при экспертизе 1.«Литейное производство. № 11, 1973, с. 19. 2.Заявка Японии № 52-127904, кл. П А 232, 5 (В 22 С 15/28), опублик. 1979.

Воздух

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления разовых литейных форм | 1982 |

|

SU1060299A1 |

| Способ изготовления литейных форм | 1980 |

|

SU908483A1 |

| Способ изготовления разовых литейных форм и устройство для его осуществления | 1989 |

|

SU1780917A1 |

| Оснастка для изготовления литейных форм | 1982 |

|

SU1115843A1 |

| Способ изготовления форм | 1989 |

|

SU1733185A1 |

| Способ изготовления литейных форм | 1980 |

|

SU910317A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РАЗОВЫХ ЛИТЕЙНЫХ ФОРМ | 1990 |

|

RU2035257C1 |

| Способ изготовления литейных форм "процесс ВМ-3 | 1980 |

|

SU952414A1 |

| Способ импульсного уплотнения формовочной смеси | 1991 |

|

SU1806035A3 |

| Устройство для ускоренного охлаждения проката | 1980 |

|

SU908463A1 |

Авторы

Даты

1982-11-23—Публикация

1981-05-26—Подача