Изобретение относится к составу огнеупорных масс и может найти применение для производства набивных футеровок тепловых металлургических агрегатов.

Целью изобретения является повышение прочности, стойкости и снижение пористости футеровки.

Поетавленная цель достигается тем, что огнеупорная набивная масса включающая глиносодержащий кварцевый песок, материала и химическую связку и в воду качества глиносодержащего материала содержит отходы угледобычи - глинистые сланцы и в качестве химической связки - нитрат хрома или магния бария оксихлорид алюминия или кальция при следующем .соотношении, мас.%:

Указанные отходы

угледобычи

Указанная химическая связка

Вода

Кварцевый песок

15,0-35,0

1,5-4,0 5,5-7,5 л Остальное

Используемый в составе огнеупорной набивной массы глинистый сланец - является отвальной породой при добыче каменного угля в бассейне западного Донбаса. Глинистые сланцы вводятся в массу в размолотом виде с размером частиц не более 0,063 мм.

В качестве химической связки используются водрастворим ые соли хрома /Сг/ЫОз/з/, магния /Мд/МОз/2/, бария/Ва /МОз/2/, оксихлорид алюминия /AI/OH/aCI/, оксихлорид кальция /CaOHCI/.

Огнеупорную массу приготавливают в бегунах путем перемешивания кварцевого песка с порошком глинистых сланцев, а затем к полученной смеси добавляют водорастворимый раствор одной из указанных солей. Цикл перемешивания всех компонентов составляет 6-10 мин. Затем, как обычно, готовую огнеупорную массу засыпают между шаблоном и арматурным слоем литейного ковша, одновременно проводя уплотнение при помощи пневмотрамбовки. После уп00

00

со ю о

лотнения массы и удаления шаблона изготовленную футеровку сушат при помощи газовой горелки в течение 1 ч. При этом температура на поверхности рабочего слоя не превышает 250-300°С, а температура кожуха ковша составляет 60-70°С в конце цикла сушки. Для приема жидкого металла высушенный ковш подогревают газовой горелкой до температуры поверхности рабочего слоя футеровки 700-800°С.

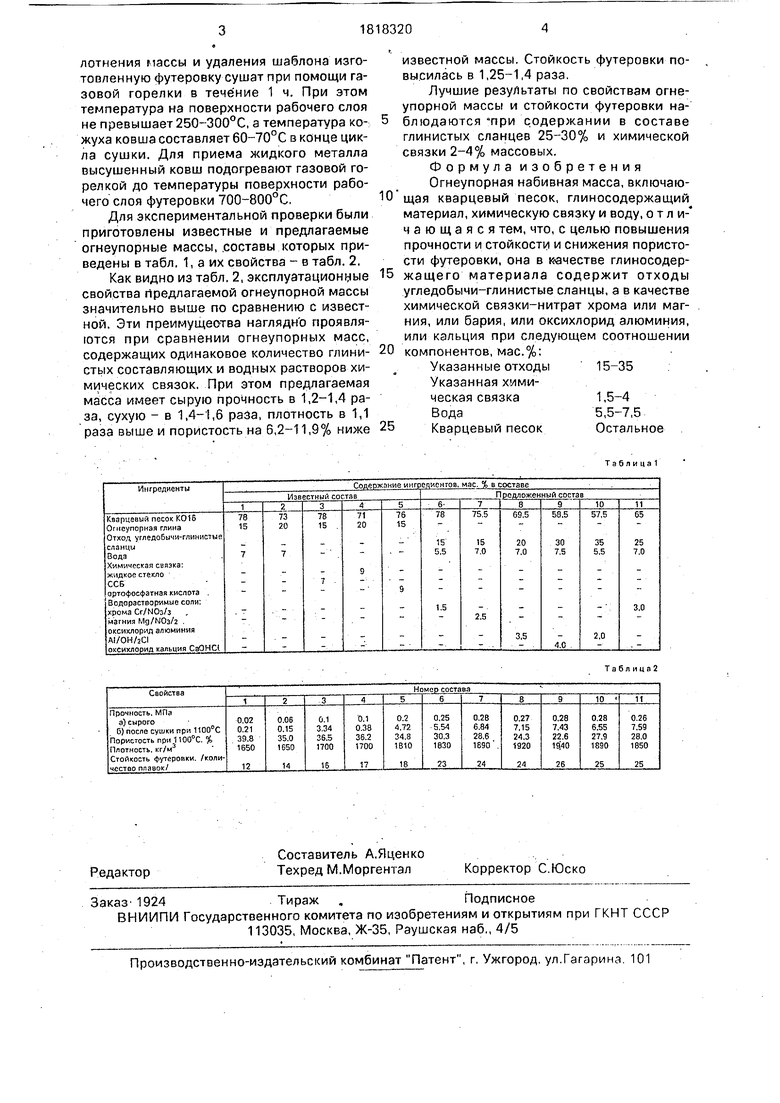

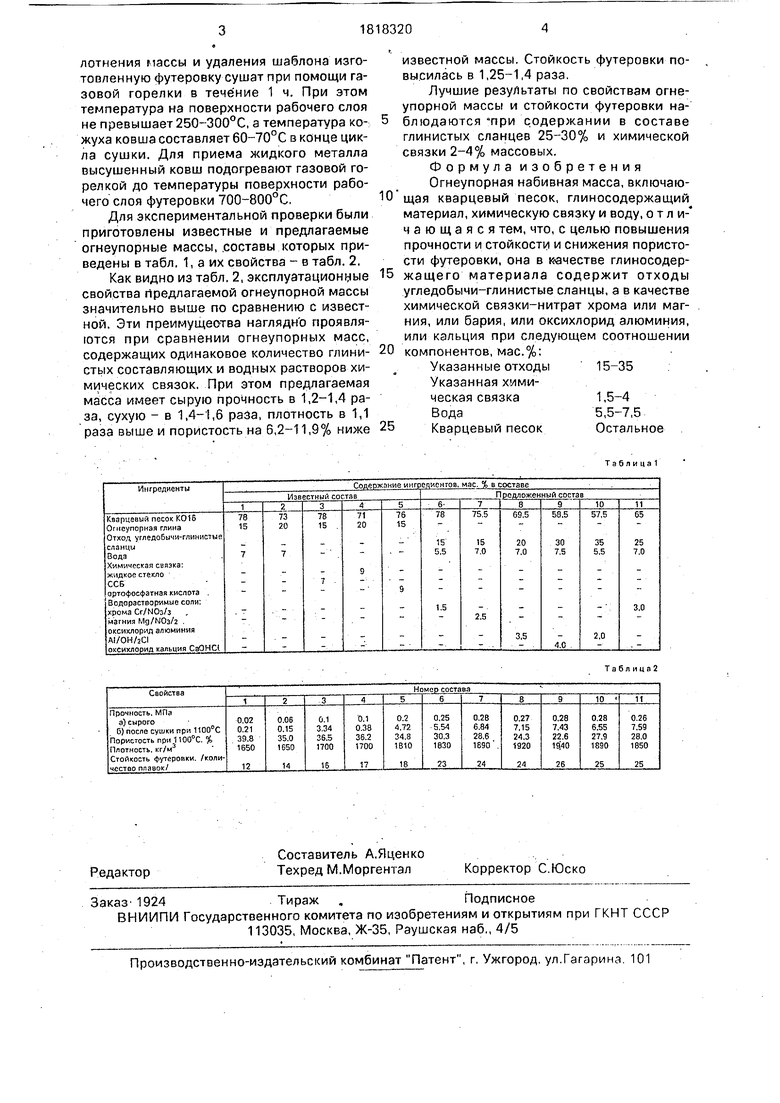

Для экспериментальной проверки были приготовлены известные и предлагаемые огнеупорные массы, .составы которых приведены в табл. 1, а их свойства - в табл. 2.

Как видно из табл. 2, эксплуатационные свойства предлагаемой огнеупорной массы значительно выше по сравнению с известной. Эти преимущества наглядно проявляются при сравнении огнеупорных масс, содержащих одинаковое количество глинистых составляющих и водных растворов химических связок. При этом предлагаемая масса имеет сырую прочность в 1,2-1,4 раза, сухую - в 1,4-1,6 раза, плотность в 1,1 раза выше и пористость на 6,2-11,9% ниже

0

5

0

5

известной массы. Стойкость футеровки повысилась в 1,25-1,4 раза.

Лучшие результаты по свойствам огнеупорной массы и стойкости футеровки наблюдаются при содержании в составе глинистых сланцев 25-30% и химической связки 2-4% массовых.

Формула изобретения Огнеупорная набивная масса, включающая кварцевый песок, глиносодержащий материал, химическую связку и воду, о т л и- чающаяся тем, что, с целью повышения прочности и стойкости и снижения пористости футеровки, она в качестве глиносодер- жащего материала содержит отходы угледобычи-глинистые сланцы, а в качестве химической связки-нитрат хрома или магния, или бария, или оксихлорид алюминия, или кальция при следующем соотношении компонентов, мас.%:

Указанные отходы15-35 Указанная химическая связка 1,5-4 Вода 5,5-7,5 Кварцевый песок Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Набивная масса для футеровки сталеразливочных ковшей | 1982 |

|

SU1060595A1 |

| Масса для приготовления футеровки | 1990 |

|

SU1784606A1 |

| Огнеупорная набивная масса | 1976 |

|

SU591436A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КОРУНДОВЫХ ОГНЕУПОРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2090813C1 |

| Огнеупорная набивная масса | 1980 |

|

SU981294A1 |

| КРЕМНЕЗЕМОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 2002 |

|

RU2229455C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 2003 |

|

RU2256631C1 |

| Набивная масса для футеровки сталеразливочных ковшей | 1988 |

|

SU1530617A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2132312C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ФУТЕРОВКИ | 2008 |

|

RU2390513C2 |

Сущность изобретения: огнеупорная на- бивная масса содержит отходы угледобычи - глинистые сланцы 15-35%; нитрат хрома или магния, или бария или оксихлорид алюминия или кальция 1,5-4%, вода 5,6-7,5% и кварцевый песок - остальное, Характеристика массы: прочность сырого 0,25- 0,28 МПа, после сушки при 1100°С 5,54-7,59 МПа, пористость при 1100°С 22,6-28,6%, плотность 1830-1940 кг/м° 26 плавок, 2 табл, стойкость 23

Т а б л и ц а 1

Та бл ица2

| Веоикин Б.А, и др | |||

| Футеровка сталераз- ливочьых ковшей, 1980, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Великий Б,А | |||

| и др | |||

| Футеровка сталераз- ливочных ковшей, 1980, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1993-05-30—Публикация

1990-04-17—Подача