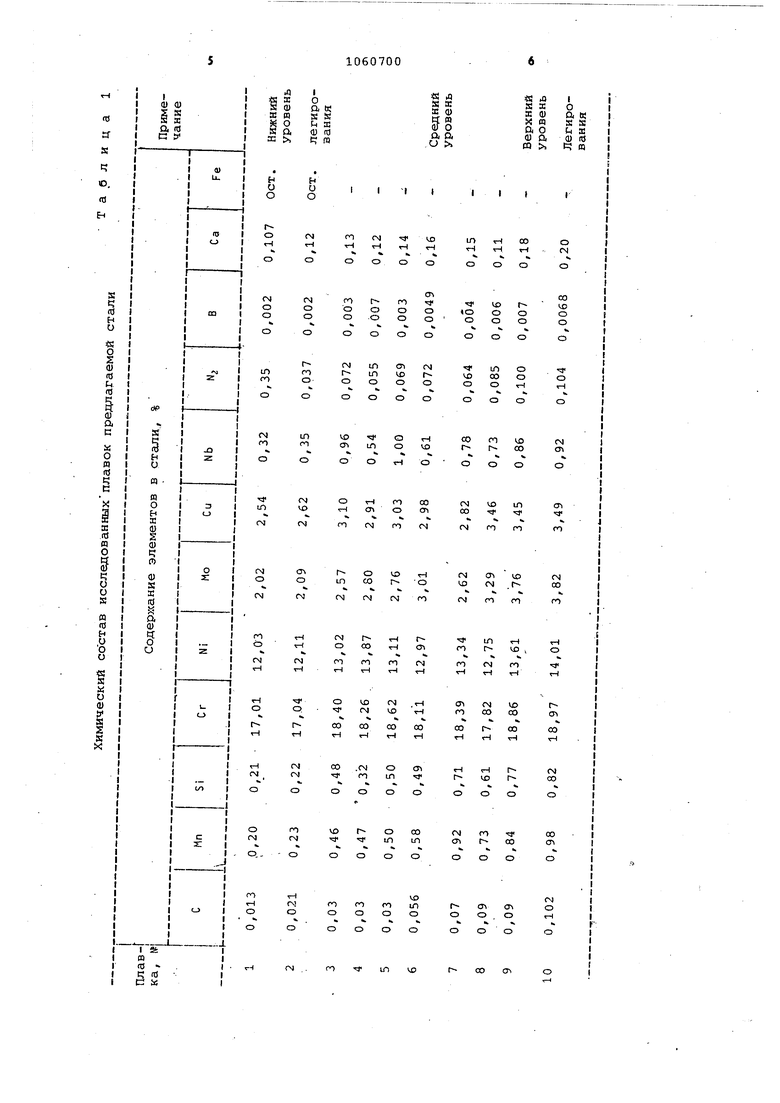

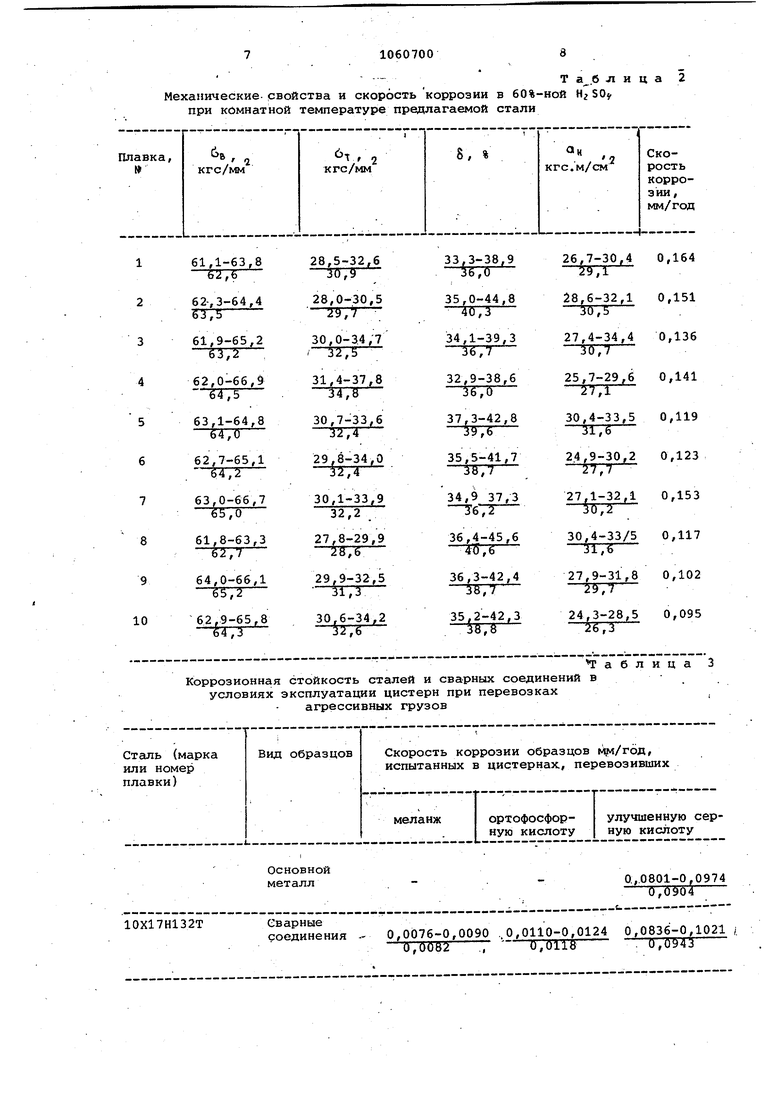

о о ч Изобретение относится к черной металлургии, в частности к сталям, предназначенным для изготовления сварных котлов.многоцелевых железн дорожных цистерн, перевозящих мела слабую азотную кислоту, ортофосфор ную и серную кислоту, а также для химической аппаратуры, эксплуатиру щейся в агрессивных средах. Сталь в виде монолитного и двухслойного .металла йохсет найти применение для аппаратуры и емкостей для хранения транспорти эования и переработки капролактама, минеральных удобрений и др. продукции химической про мьшшенности. Известны стали 08Х18Г8Н2Т, 12Х18Н10Т, 10Х17Н13М2Т, которые находят применение для изготовления сварной емкостной аппаратуры и котлов желез водородных цистерн l . Эти стали характеризуются недостаточной коррозионной стойкостью в условиях .эксплуатации на железно дорожном транспорте. Так, при еливе из котла цистерны меланжа, серной кислоты и других грузов в емкость поступает влахсный воздух и на стенках котла (на поверхности метал ла) происходит разбавление кислоты что во многих случаях приводит к иE тeнcификaции коррозионного процес са. Разбавление.кислоты на-поверхности стали протекает достаточно быстро, достигая наиболее.опасных в коррозионном, отношении концентраций {50-60%-ная .204), В условиях воздействия 55%-ной скорость коррозии сталей 12Х18Н10Т и 10Х17Н13М2Т даже при достигает соответственно 36 и 12 мм/год, что приводит к быстрому выходу цистерн из эксп.луатации из-за сквозных повреждений, а перевозимая кислота загрязняется продуктаг1и коррозии и происходит снижение ее сортности. Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является сталь 2 , содержащая, мас.%: Углерод0,02-0,06 Хром17-19 Никель Молибден 2,5-3,5 0,002-0,03 0,035-0,1 Осталь ное Железо Недостатком этой стали является низкая коррозионная стойкость стали в меланже, Целью изобретения является повышение коррозйонной стойкости стали Цель достигается тем, что сталь, содержащая углерод, марганец, крем- . НИИ, хром, никель, молибден, медь, бор, азот, железо, дополнительно содержит ниобий и кальций при следующем соотношении компонентов, мас.%:. 0,01-0,10 Углерод 0,2-0,9 Марганец 0,2-0,8 Кремний 17,0-19,0 12,0-14,0 Никель 2,0-3,8 Молибден 2,5-3,5 0,002-0,007 0,035-0,10 0,3-0,9 Ниобий 0,11-0,20 Кальций Железо Остальное Исследованию подвергают 10 плавок предлагаемой с-вали (табл. i). Как показывают металлографические исследования, сталь имеет аусте нитную структуру, хорсядо деформируешься при ковке и прокатке, удовлетворительно сваривается. Так, при испытаниях на стойкость против горячих трещин, по методике МВТУ им. Баумана, критическая скорость деформации предлагаемой стали составляет 2,33,6 мм/мин, т.е„ находится на уровне широко применяемых сталей 12Х18Н10Т и 10Х17Н13М2Т. При -сварке стали в околошинной зоне имеет место незначительный рост аустенитных зерен, практически не оказывающий влияния на механические свойства и коорозионнук) стойкость металла. Механические свойства металла характеризуются достаточно высокими прочностными и пластическими свойствами (табл. 2). Угол загиба стали 180°. Предлагаемая сталь обладает высокой коррозионной стойкостью в серной кислоте всех концентраций (скорость коррозии менее 0,2 мл/год), а также в меланже, ортофосфорной кислоте, слабой азотной кислоте (табл. З) и др. средах. За счет комплексного легирования (Мо, Nb, В, N) предлагаемая сталь не склонна к межкристаллической коррозии при испытании по методу 7Ш ГОСТ 6032-75 как в состоянии после сварки,так и после длительных до 6 ч температурных воздействий на.сталь при 650 С,При отсутствии в стали ниобия склонность к межкристаллической коррозии обнаруживается уже после 2-часовых нагревов. f Применение предлагаемой стали взамен используемых сталей 12Х18Н10Т

310607004

и 10Х17Н13М2Т позволяет получить.,3на-цистерн (с 7-10 до 30-40 лет), исчительный эконокипёский эффект за;ключения ремонтов для ликвидгщии

счет увеличению срока службы сварныхсквозных коррозионныхповреждений,

конструкций, в частности сварныхуменьшения эксплуатационных расхокотлов железнодорожных кислотных дов. Механические, свойства и скорость коррозии при комнатной температуре предлагаемой Т лица 2 в 60%-ной Н;SOy стали

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2288967C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ ХЛОРИДСОДЕРЖАЩИХ СРЕД И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2413031C1 |

| Хлоридно-коррозионная стойкая сталь | 2023 |

|

RU2807775C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362814C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2012 |

|

RU2490337C1 |

| Коррозионно-стойкая сталь | 1983 |

|

SU1144405A1 |

| Нержавеющая сталь | 1990 |

|

SU1723191A1 |

| Биметаллический стальной рулонный прокат толщиной 2-30 мм и биметаллическая прямошовная труба среднего или малого диаметра, сделанная из него | 2024 |

|

RU2836254C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ И ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ СТОЙКОСТИ К ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ И ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2011 |

|

RU2496906C2 |

СТАЛЬ, содержащая углерод, марганец, кремний, хром, никель, молибден, медь, бор, азот, железо, отличающаяся тем, что. П & с целью повышения коррозионной стойкости, она дополнительно содер.жит ниобий и кальций при следующем соотношении компонентов, мас.%: 0,01-0,10 Углерод 0,2-0,9 Марганец 0,2-0,8 Кремний 17,0-19,0 Хром 12,0-14,0 Никель 2,0-3,8 Молибден 2,5-3,5 Медь 0,002-0,007 Бор § 0,035-0,10 Азот (Л 0,3-0,9 Ниобий 0,11-0,20 Кальций Остсшьное Железо

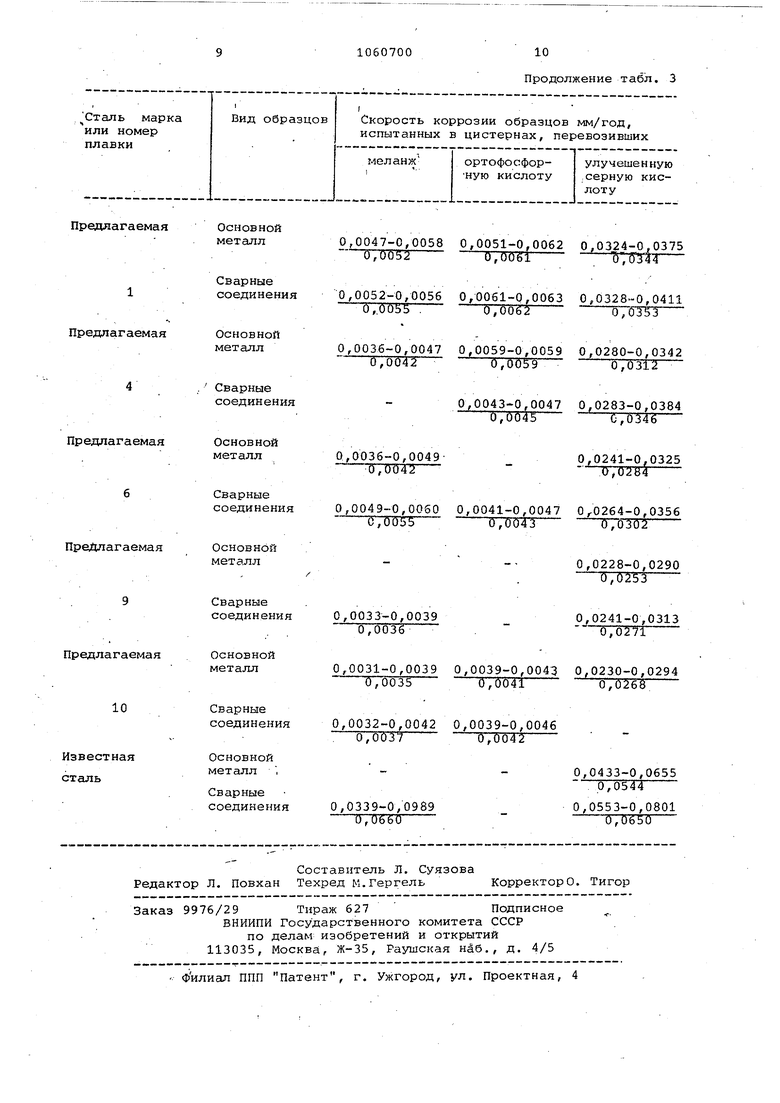

Коррозионная стойкость сталей и сварных соединений в условиях эксплуатации цистерн при перевозках агрессивных грузов

Основной металл

10Х17Н132Т

Сварные соединения

и ц а 3

а б л

0,0801-0,0974 0,0904

0,0076-0,0090 ,0,0110-0,0124 0,0836-0,1021 / 0,0082Т 0,0118. 0,0943

Продолжение табл. 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ИГРУШКА-ПАРАШЮТ | 1926 |

|

SU5632A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сталь | 1975 |

|

SU579338A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-12-15—Публикация

1981-11-18—Подача