(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для волочения металлов | 1977 |

|

SU667587A1 |

| Способ термической обработки проката | 1981 |

|

SU971896A1 |

| Раствор для электрохимического обезжиривания | 1978 |

|

SU715651A1 |

| Способ очистки внутренней поверхности длинномерных изделий | 2021 |

|

RU2833332C2 |

| Смазка для холодной прокатки металлов | 1979 |

|

SU836080A1 |

| Способ очистки цилиндрических длинномерных изделий и устройство для его осуществления | 2016 |

|

RU2668033C1 |

| Смазка для холодной обработки металлов давлением | 1977 |

|

SU699008A1 |

| Смазка для горячей обработки металлов давлением | 1981 |

|

SU960233A1 |

| Способ очистки поверхности алюминия и его сплавов | 1979 |

|

SU872600A1 |

| Способ химического нанесения металлических покрытий на внутреннюю поверхность капилляров | 1987 |

|

SU1452859A1 |

СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ДЛИННОМЕРНОГО ИЗДЕЛИЯ, включающий подачу раствора вдоль очищаемой поверхности, о т л -и ч аю щ и и с я тем, что, с целью сокращения времени очистки и повышения равномерности очистки по длине изделия, подачу раствора чередуют с подачей сжатого газа при частоте чередования 0,3-300 имп/с.

о

35

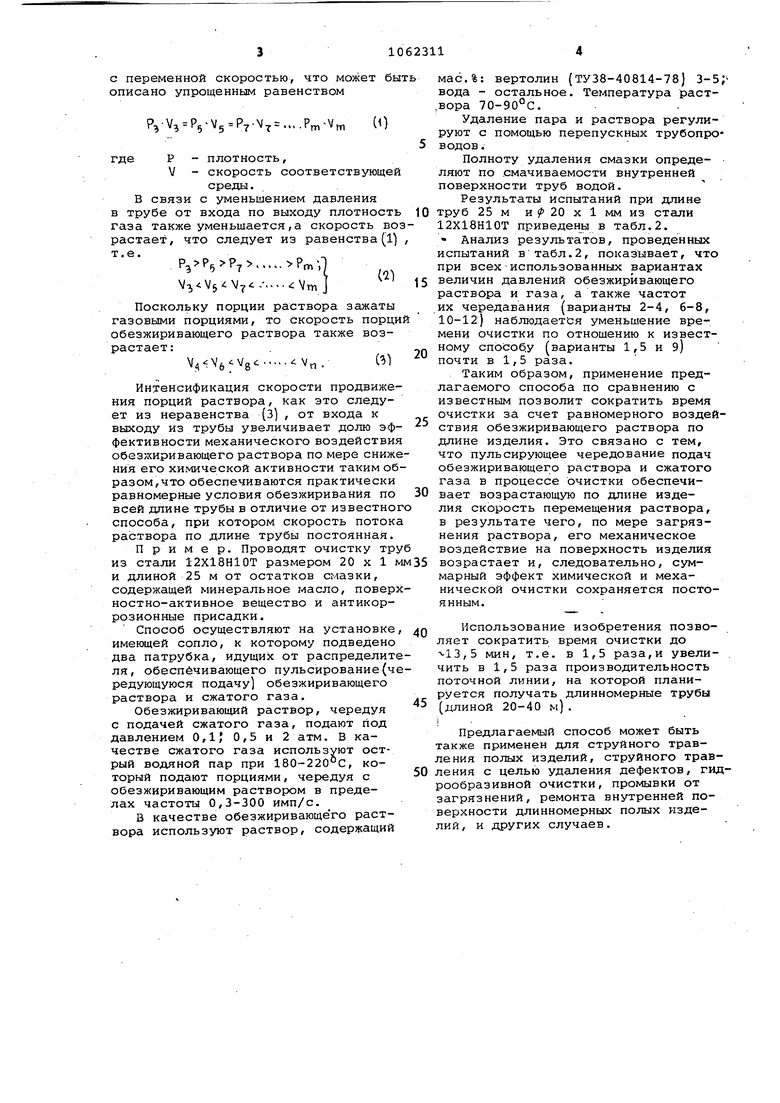

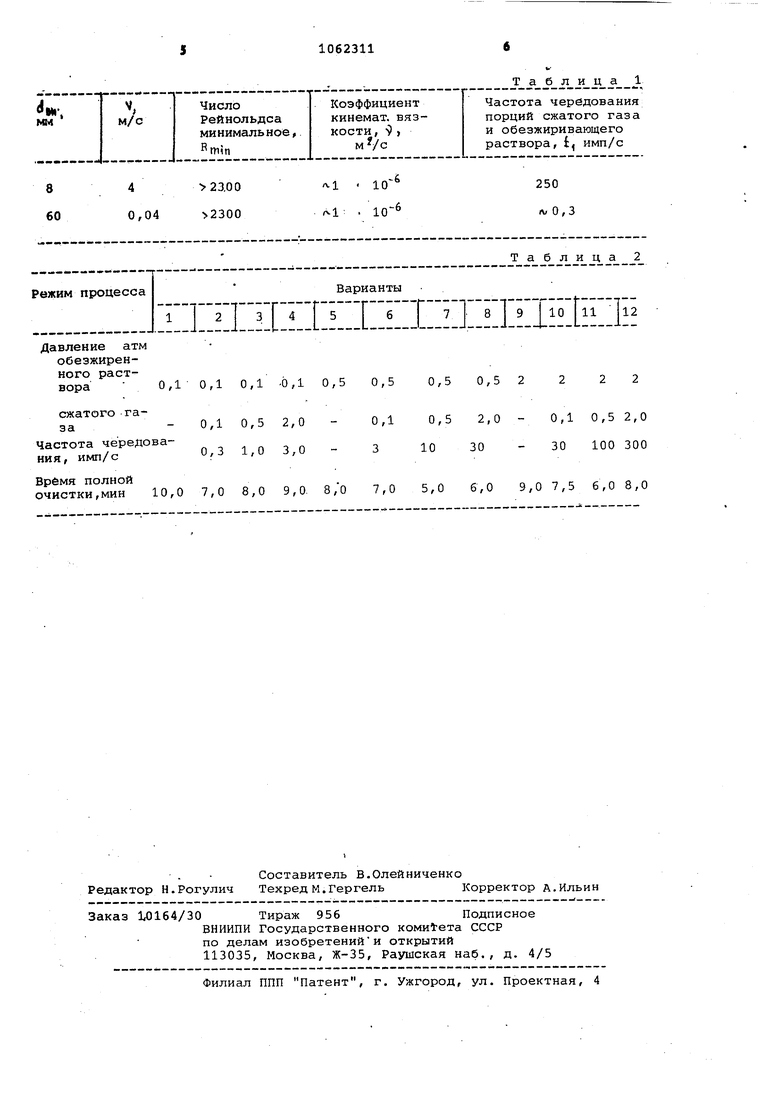

о :о 11вобретение относится к химической обработке поверхности металлических изделий и может быть исполь зовано, в частности для очистки дли номерных изделий типа труб от остатков технологических смазок. Известно, что от степени удаления смазки с внутренней поверхности труб зависит их качество, так как при термообработке труе5 с остатками например, углеродсодержащих смазок происходит науглероживание металла являющееся одной из причин возникновения брака по межкристаллитной коррозии. Известен способ очистки внутренней поверхности длинномерного изделия , включающий подачу обезжиривающих растворов вдоль очищаемой повер ности ij . Недостатками известного способа являются неполное удаление смазки и продолжительность обезжиривания в времени/ особенно при использовании поверхностно-активных т ехнологи ческих смазок и длинномерных изделий, с внутренней поверхности которых смазка удаляется не более, чем на 50%, Наиболее близким к предлагаемому по технической сущности является способ очистки внутренней поверхнос ти длинномерного изделия, включающий подачу обезжиривающего раствора вдоль очищаемой поверхности в турбу лентном режиме с числом Рейнольдса Re 0,l.dBH (243) lO , где рнвнутренний диаметр трубы 2J / Недостатком известного способа является неравномерность очистки трубы по. длине, связанная со снижением эффективности воздействия обезжиривающего раствора при Движении его вдоль длинномерной трубы в частности на выходе из нее. Это приводит к необходимости больших затрат времени на обработку для обеспечения требуемого качества чис тоты внутренней поверхности по всей длине трубы. Целью изобретения является умень шение времени очистки и повышение равномерности очистки по длине изделия. Эта цель достигается тем, что согласно способу очистки внутренней поверхности длинномерного изделия, включающему подачу раствора вдоль очищаемой поверхности, подачу раствора.чередуют с. подачей сжатого газа при частоте чередования 0,3-300 имп/с. Способ осугд/ествляют следующим образом. Из сопла подают в трубу обезжиривающий раствор(порциями 4, б, 8, ..., п), чередуя их с подачей сжато го газа (порциями 3, 5, 7,...,№) При stoM частота чередования раствора для обезжиривания и газа определяется сортаментом обрабатаваемых труб, составом технологических смазок и находится в пределах 0,3-300 имп/с. Это связано с тем, что внутренний диаметр длинномерных труб находится в диапазоне den 8-60 мм,.а скорость потока раствора, обеспечивающая турбулентность в пределах реальной возможности, составляет V 0,04-4 м/с. При этом нижняя величина скорости определяется при dsH 60 мм по известной формуле минимальная величина числа Рейнольдса(Кт;;п г 2300 , коэффициент кинематической вязкости. Исходя из условия, что длина столба обезжиривающего раствора(Ь.),) равна длине столба газа(1г)- в начальный момент - при этом длина столба обезжиривающего раствора не может быть меньше двух внутренних диаметров трубы, т.е. L Lp 2d9H (0,012-0,120) м, так как с уменьшением величины L х возможно нарушение условия чередования указанных сред. Таким обрзом, предельные значения частоты чередования определяются по формуле °вн а расчетные данные сведены в табл.1. Увеличение скорости потока обезжиривающего раствора V 4м/с не обеспечивает рост эффективности очистки поверхности. Приведенные границы определены по максимальной величине до 300 имп/с ) (например, при Re 3000 при И дц 6 мм). В случс1е применения трудноудаляемых смазок (например, с высоким коэффициентом кинематической вязкости) целесообразно в качестве сжатого газа использовать подогретый пар Свплоть до высоких температур, т.е. острый) , что позволяет одновременно сделать смазку более жидкой, текучей, путем снижения ее вязкости, т.е. улучшить условия удаления последний с внутренней поверхности трубы. Однако в качестве сжатого газа может быть использован сжатый подогретый воздух, азот, водород и т.д. Попадая внутрь трубы, порции сжатого газа проходят полость изделия с переменной скоростью, что может бы описано упрощенным равенством P,-V, P5- 5 P7- T --Pm-V Р - плотность, V - скорость соответствующей среды. В связи с уменьшением давления в трубе от входа по выходу плотность газа также уменьшается,а скорость во растает, что следует из равенства (1) ,. .-.Vm Поскольку порции раствора зажаты газовьми порциями, то скорость порци обезжиривающего раствора также возрастает: . . (1 Интенсификация скорости продвижения порций раствора, как это следует из неравенства (З), от входа к выходу из трубы увеличивает долю эффективности механического воздействия обезжиривающего раствора по мере сниже ния его химической активности таким об разом,что обеспечиваются практически равномерные условия обезжиривания по всей длине трубы в отличие от известног способа, при котором скорость потока раствора по длине трубы постоянная. Пример. Проводят очистку тру из стали 12Х18Н10Т размером 20 к 1 м и длиной 25 м от остатков смазки, содержащей минеральное масло, поверх ностно-активное вещество и антикоррозионные присадки. Способ осуществляют на установке, имеющей сопло, к которому подведено два патрубка, идущих от распределите ля, обеспечивающего пульсирование(че редующуюся подачу обезжиривающего раствора и сжатого газа. Обезжиривающий раствор, чередуя с подачей сжатого газа, подают под давлением 0,1J 0,5 и 2 атм. В качестве сжатого газа используют острый водяной пар при 180-220 С, который подают порциями, чередуя с обезжиривающим раствором в пределах частоты 0,3-300 имп/с. В качестве обезжиривающего раствора используют раствор, содержащий мас.%: вертолин {ТУ38-40814-78 3-5;вода - остальное. Температура раст,вора 70-90°С. Удаление пара и раствора регулируют с помощью перепускных трубопроводов. Полноту удаления смазки определяют по смачиваемости внутренней поверхности труб водой. Результаты испытаний при длине труб 25 м и ( 20 X 1 мм из стали 12Х18Н10Т приведены в табл.2. Анализ результатов, проведенных испытаний втабл.2, показывает, что при всех использованных вариантах величин давлений обезжиривающего раствора и газа, а также частот их чередавания (варианты 2-4, 6-8, 10-12) наблюдается уменьшение времени очистки по отношению к известному способу (варианты 1,5 и Э) почти в 1,5 раза. Таким образом, применение предлагаемого способа по сравнению с известным позволит сократить время очистки за счет равномерного воздействия обезжиривающего раствора по длине изделия. Это связано с тем, что пульсирующее чередование подач обезжиривающего раствора и сжатого газа в процессе очистки обеспечивает возрастающую по длине изделия скорость перемещения раствора, в результате чего, по мере загрязнения раствора, его механическое воздействие на поверхность изделия возрастает и, следовательно, суммарный эффект химической и механической очистки сохраняется постоянным. Использование изобретения позволяет сократить время очистки до ,5 мин, т.е. в 1,5 раза,и увеличить в 1,5 раза производительность поточной линии, на которой планируется получать длинномерные трубы (длиной 20-40 м). j Предлагаемый способ может быть акже применен для струйного травения полых изделий, струйного травения с целью удаления дефектов, гидрообразивной очистки, промывки от загрязнений, ремонта внутренней поверхности длинномерных полых издеий , и других случаев.

Давление атм обезжиренного раствора 0,1 0,1 0,1 -0,1 0,5 0,1 0,5 2,0

0,3 1,0 3,0

Время полной

очистки,мин 10,0 7,0 8,0 9,0. 8,0

Таблица 1

0,5 0,5 0,52222

0,1 0,5 2,0- 0,1 0,5 2,0

31030- 30 100 300

7,05,06,09,0 7,5 6,0 8,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВАННА ДЛЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 0 |

|

SU280168A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-12-23—Публикация

1982-02-22—Подача