Известно устройство для закалки колец включающее механизм опускания колец в закалочную ванну и покачивания их.

Предложенное устройство отличается от известного тем, что, с целью обеспечения автоматической выгрузки изделий с конвейера печи с последующей их закалкой, механизм выгрузки выполнен в виде решетчатого ковша, расположенного на поворотной раме, установленной на оси, соединенной через муфту обгона с валом, на который насажен эксцентрик.

Для покачивания ковша с кольцами в завалочной ванне на раме установлен ролик обката.

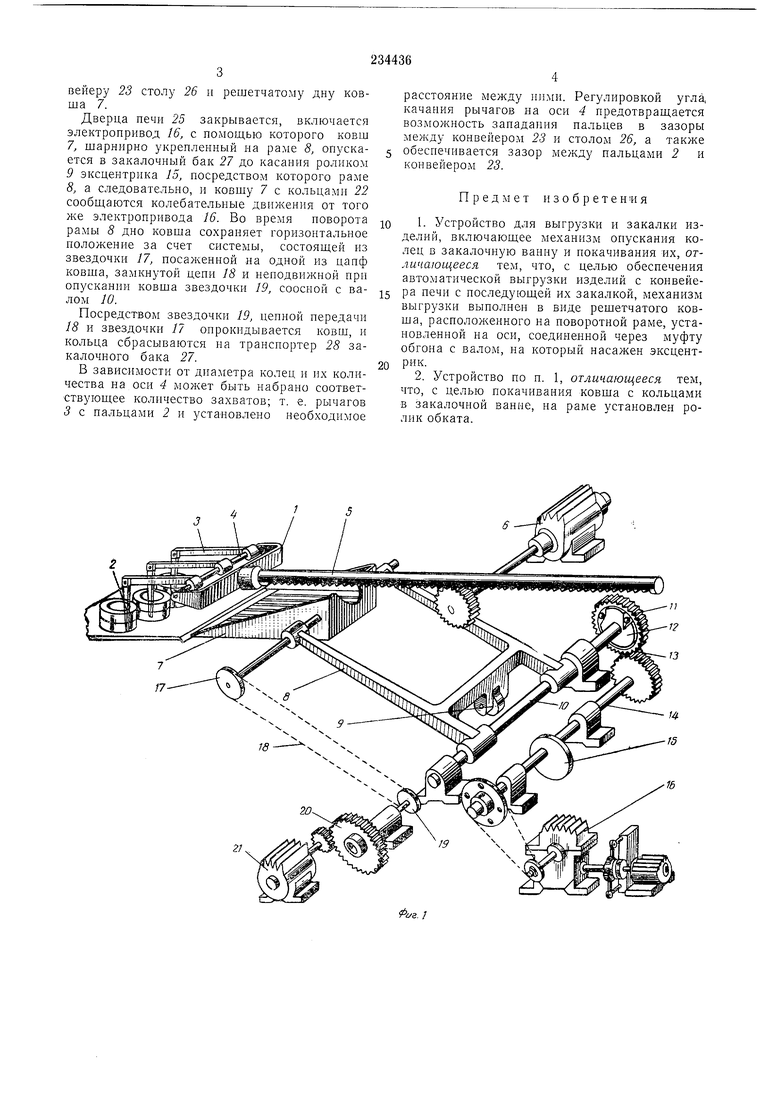

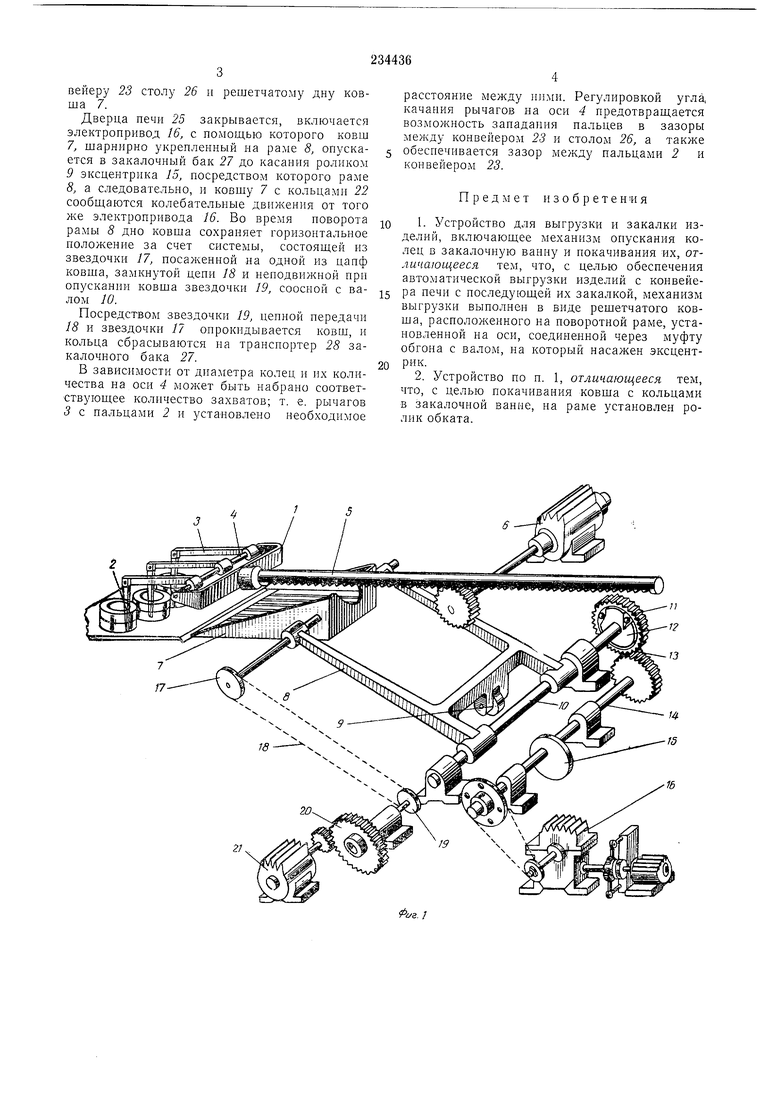

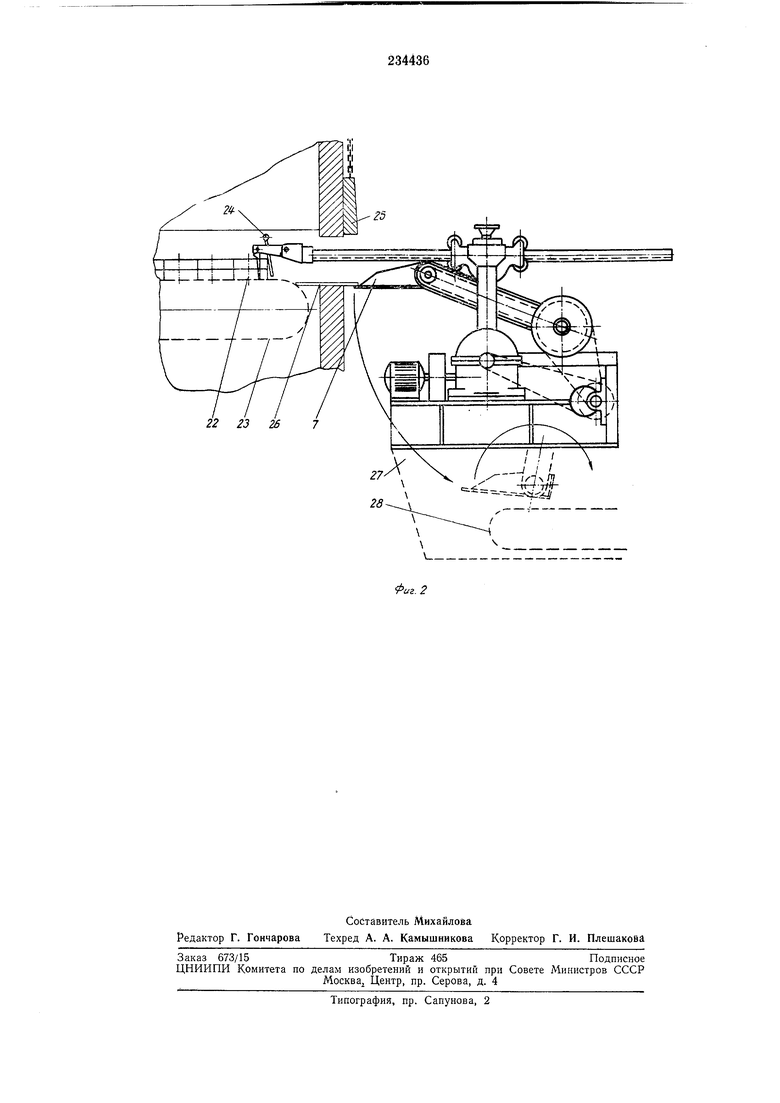

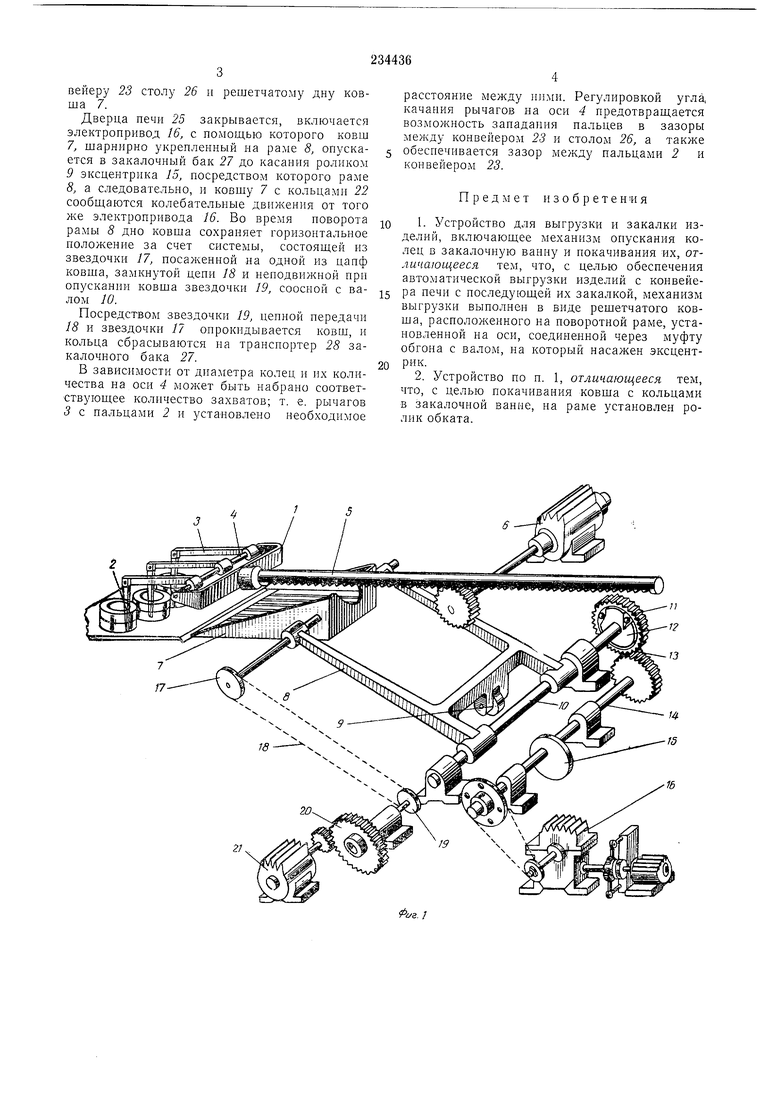

На фиг. 1 и 2 изображено описываемое устройство для загрузки и выгрузки изделий в общем виде.

Устройство состоит из механической руки / с пальцами 2, соединенными шарнирно с рычагами 3, укрепленными на оси 4, реечного механизма 5 с электроприводом 6. Решетчатый ковш 7 установлен на цапфах в раме 8 с роликом 9 обкатки на валу 10, на конце которого закреплена шестерня 11. Внутри послед-, ней смонтирована муфта обгона 12, входящая, в зацепление с передаточной шестерней 13, установленной на консоли вала 14. Вал 14, в середине которого находится эксцентрик 15, соединен с редуктором электрического привода 16. Для обеспечения горизонтального положения основания ковша на цапфе насажена звездочка 17, которая соединена цепной передачей 18 с ведущей звездочкой 19, насаженной на вал приводной шестерни 20, входящей в зацецление с электроприводом 21.

Кольца 22, передвигаемые конвейером 23, отклоняют флажок 24, включающий механизм подъема дверцы печи 25, которая обеспечивает доступ в рабочее пространство механической руки для захвата колец и перемещения их по столу 26 в ковш. 11з закалочного бака 27 кольца выгружаются транспортером 28.

Устройство работает следующим образом.

Кольца 22, транспортируемые в печи конвейерам 23, отклоняют флажок 24, который дает сигнал в электросхему на подъем дверцы печи 25.

Механическая рука 1, представляющая собой реечную штангу, подается электроприводов в печь. Па конце реечной штанги на оси установлены рычаги 3 с подвешенными к ним шарнирно пальцам, которые пр ходе вперед свободно отклоняются кольцам 1 зацадают в отверст я ;олец 22. пальцев 2 имеют упоры, препятству ошие oтклo eн Ю пальцев от верт кального положен я пр ходе штанг назад, чи обеспеч 1вается извлечение очередного ряда колец 3 печ м дальнейшее х по пр мь кающему к ;онвейеру 23 столу 26 и решетчатому дну ковша 7.

Дверца печи 25 закрывается, включается электропривод 16, с помош,ью которого ковш

7,шарнирно укрепленный иа раме 8, опускается в закалочный бак 27 до касания роликом 9 эксцентрика 15, посредством которого раме

8,а следовательно, и ковшу 7 с кольцами 22 сообщаются колебательные движения от того же электропривода 16. Во время поворота рамы 8 дно ковша сохраняет горизонтальное положение за счет системы, состояш;ей из звездочки 17, посаженной на одной из цапф ковша, замкнутой цепи 18 и неподвижной при опускании ковша звездочки 19, соосной с валом 10.

Посредством звездочки 19, цеиной передачи 18 и звездочки 17 оирокидывается ковш, и кольца сбрасываются на транспортер 28 закалочного бака 27.

В зависимости от диаметра колец и их количества на оси 4 может быть набраио соответствующее количество захватов; т. е. рычагов 3 с пальцами 2 и установлено необходимое

расстояние между нилш. Регулировкой угла, качания рычагов на оси 4 предотвращается возможность западания пальцев в зазоры между конвейером 23 и столом 26, а также обеспечивается зазор между пальцами 2 и конвейером 23.

Предмет изобретен ия

1- Устройство для выгрузки и закалки изделий, включающее механизм опускания колец в закалочную ванну и покачивания их, отличающееся тем, что, с целью обеспечения автоматической выгрузки изделий с конвейера печи с последующей их закалкой, механизм выгрузки выполнен в виде решетчатого ковша, расположенного на поворотной раме, установленной на оси, соединенной через муфту обгона с валом, на который насажен эксцентРик2. Устройство по п. 1, отличающееся тем,

что, с целью покачивания ковша с кольцами в закалочной вание, на раме установлен ролик обката.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ЗАКАЛКИ ДЕТАЛЕЙ | 1968 |

|

SU209514A1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ | 1969 |

|

SU234435A1 |

| Установка для закалки деталей | 1978 |

|

SU789595A1 |

| Агрегат для закалки изделий | 1983 |

|

SU1148882A1 |

| Устройство для закалки изделий | 1981 |

|

SU1014940A1 |

| Устройство для моллирования и закалки стеклоизделий | 1980 |

|

SU981264A1 |

| УСТРОЙСТВО для ЗАКАЛКИ ДЕТАЛЕЙ | 1967 |

|

SU191602A1 |

| Устройство для закалки | 1978 |

|

SU791774A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ПОДШИПНИКОВЫХ КОЛЕЦ | 1967 |

|

SU197655A1 |

| Устройство для закалки деталей | 1974 |

|

SU509651A1 |

Даты

1969-01-01—Публикация