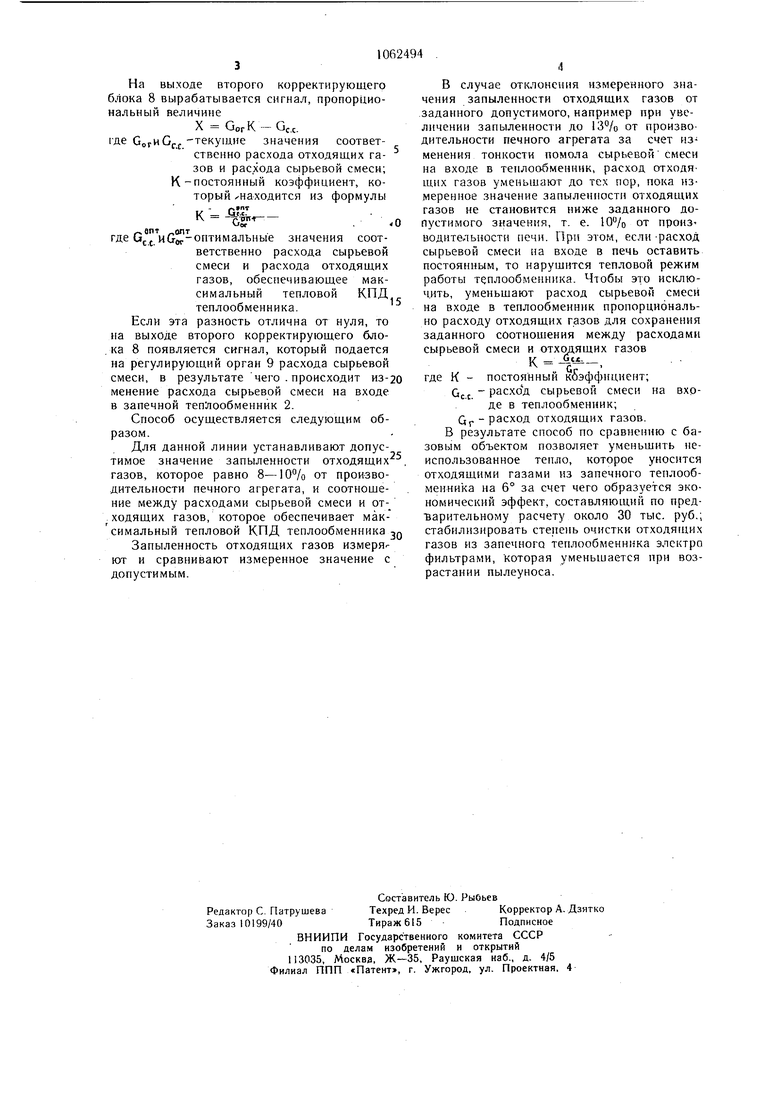

Изобретение относится к автоматическому регулированию работы вращающейся цементнообжиговой печи с теплообменником и может быть исиользовано на предприятии промыи1леииости строительных материалов. Известен способ автоматического регулирования работы многоступенчатого теплообменника вращающейся печи, включающий измерение расхода сырьевой муки, поступающе на обжиг, величину которого изменяют в зависимости от разности температур начальной и конечной или второй и конечной стуненей подогрева 1. Недостатком данного способа является го, что даже при значительных нарушениях режима работы теплообменника вследствие нестабильности физико-химических свойств топлива и сырьевой муки или их расхода, разность температур ступеней подогрева остается практически неизменной при соответствующем изменении температур каждои ступени подогрева. Наиболее блнзким к изобретению по технической сущности и достигаемому результату является способ автоматического регулирования работь многоступенчатого теплообменника вращаюнхейся печи, включаюохей измерение температуры отходящих газов в конечной ступени подогрева и изменение расхода сырьевой муки 2. По известному способу расход сырьевой муки в теплообменник не соответствует расходу тепла через теплообменник,т.е. тепло отходящих газов не будет эффективно использовано, так как данный способ может дать положительный эффект только в том случае, когда в процессе регулирования расход и температура отходящих газов из теплообменника остаются постоянными. Оба указанных параметра зависят от физико-химических свойств топлива для обжига материала в печи, которые в процессе эксплуатации не остаются постоянными. В этом случае температура газов на входе в теплообменник, используемая в известном способе, не сможет однозначно характеризовать количество тепла, выделивщегося в теплообменнике, так как количество тепла, полученного материалом, зависит от количества тепла, отдапного в теплообменнике ОТХОДЯН1ИМИ от печи газами, т. е. от расхода газов, их средней удельной теп: яоемкости и от разности температур газа, до и после теплообменника. Кроме того, известный способ не учитывает запыленность отходящих газов, увеличение которой ведет к потерям тепла, которое уносится с отходяпшми газами и выносимым материалом; электрофильтр не будет снравляться с работой по степени очистки отходящих газов, что приведет к уве.личению загрязнения окружаюн1ей среды Цель изобретения снижение удельного расхода тепла на обжиг. Указанная .цель достигается тем, .чте согласно способу автоматического регулирования запечного теплообменника вращаю щейся печи, включающему изменение расхода сырьевой смесп, дополнительно устанавливают допустимое значегпЮ запыленности отходящнх газов и соотношенне между расходами сырьевой смеси и отходящих газов, обеснечиваюпгее максимальр1ый тепловой КПД теплообменника, измеряют расход п запыленность отходящих газов, сравнивают измеренное значение заныленности отходящих газов с заданным и при отклонении разности в сторону увелнчения запыленности расход отходящих газов уменьщают, а при отклонении разности в сторону уменьщения запыленностн - увеличнвают, при этом расход сырьевой смесн изменяют пропорционально расходу отходящих газов для сохранения заданного отношения между расходом сырьевой смесн и отходящих газов. На чертеже изображена блок-схема, реализующая предлагаемый способ автоматического регулирования работы запечного теплообменника вращающейся печи. Она содержит врапдающуюся печь 1, запечный теплообменник 2, регулируюпгий орган 3 расхода отходящих газов, с которым соединен датчик 4 запыленности через первый корректирующий блок 5, датчик 6 расхода отходящих газов и датчик 7 расхода сырьевой смеси, которые через второй корректирующий блок 8 соединены с регулируюн1им органом 9 расхода сырьевой смеси. Сырьевая смесь поступает в запечный теплообменник 2, а из пего - во врап1ающуюся печь 1. Навстречу ей движутся из вращаюп1ейся печи i отходящие газы, которые эту сырьевую смесь нагревают. Вместе с отходящими газами пз запечпого теплообменника 2 выносится тонкая франкция сырьевой смеси, расход которой прямо пропорционально зависит от расхода отходящих газов. Загть1лен ость отходящих газов измеря ется датчиком 4 запыленности, сигнал с которого подается на первый корректирующий блок 5. На первом корректирующем блоке 5 происходит сравнепие теку1цего си1нала, пропорционального текущей запыленности, и сигнала, нронорционального допустимой запыленности, и в результате этого вырабатывание сигнала для регулирования расхода отходящих- газов с помощью регулирующего органа 3 расхода отходящих газов. Текущий расход отходящих газов измер5Гется д атчпком 6 расхода отходяп1их газов. Сигнал с него подается на первый вхоЯвторого корректирующего блока 8, на второй вход которого подается сигнал с датчика расхода сырьевой смеч.-и. На выходе второго корректирующего блока 8 вырабатывается сигнал, пропорциональный величине X Gor К - GC.C. |де GorwCfj -текущие значения соответственно расхода отходящих газов и расхода сырьевой смесн; К-постоянный коэффициент, который хнаходится из формулы Ьог. ,.впт олт где Ujj иСог оптимальные значения соответственно расхода сырьевой смеси и расхода отходящих газов, обеспечивающее максимальный тепловой КПД теплообменника. Если эта разность отлична от нуля, то на выходе второго корректирующего блока 8 появляется сигнал, который подается на регулирующий орган 9 расхода сырьевой смеси, в результате чего . происходит изменение расхода сырьевой смеси на входе в запечной теп:пообменник 2. Способ осуществляется следующим образом. Для данной линии устанавливают допустимое значение запыленности отходящих газов, которое равно 8-10% от производительности печного агрегата, и соотнощение между расходами сырьевой смеси и отходящих газов, которое обеспечивает максимальный тепловой КПД теплообменника Запыленность отходящих газов измеряют и сравнивают измеренное значение с допустимым, В случае отклонения измеренного значения запыленности отходящих газов от заданного допустимого, например при увеличении запыленности до 13°/о от производительности печного агрегата за счет изменения тонкости помола сырьевой смеси на входе в теплообменник, расход отходящих газов уменьщают до тех пор, пока измеренное значение запыленности отходящих газов не становится ниже заданного допустимого значения, т. е. от произ водительности печи. При этом, если-расход сырьевой смеси па входе в печь оставить постоянным, то нарущится тепловой режим работы теплообменника. Чтобы это исключить, уменьщают расход сырьевой смеси на входе в теплообменник пропорционально расходу отходящих газов для сохранения заданного соотнощения между расходами сырьевой смеси и отходящих газов Y - . Де К - постоянный коэффициент; Gj. -расход сырьевой смеси на входе в теплообменник; QJ,-расход отходящих газов. В результате способ по сравнению с базовым объектом позволяет уменьщить неиспользованное тепло, которое уносится отходящими газами из запечного теплообменника на 6° за счет чего образуется экономический эффект, составляющий по предъарительному расчету около 30 тыс. руб.; стабилизировать степень очистки отходящих газов из запечного теплообменника электро фильтрами. Которая уменьщается при возрастании пылеуноса.

СПОСОБ .4ВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РАБОТЫ ЗАПЕЧНООтходящие газы ТО ТЕПЛООБМЕННИКА ВРАЩАЮЩЕЙСЯ ПЕЧИ, включающий изменение расхода сырьевой смеси, отличающийся тем, что, с целью снижения удельного расхода тепла на обжиг, дополнительно измеряют расход и запыленность отходящих газов, сравнивают измеренное значение запыленности отходящих газов с заданным и при отклонении разности в сторону увеличения за пыленности расход отходящих газов уменьщают, а при отклонении разности в сторону уменьщения запыленности - увели-, чивают, при этом расход сырьевой смеси изменяют пропорционально расходу отходящих газов для сохранения заданного соотношения между расходами сырьевой смеси и отходящих газов. ё (Л О5 ГчЭ 4 Ф 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического регулирования работы многоступенчатого теплообменника вращающейся печи | 1973 |

|

SU467217A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1983-12-23—Публикация

1982-08-30—Подача