Изобретение относится к составным матрицам и касается обработки металлов давлением.

Известна составная твердосплавная матрица для высадки граненых изделий. Обойма охватывает,втулку с запрессованной в нее твердосплавной вставкой, состоящей из отдельных секций, число которых соответствует числу граней высаживаемого изделия. Вставки выполнены в виде призм трапецеидального сечения со -срезанными углами на нерабочих торцах 1|.

Недостатком известной матрицы является большая трудоемкость -ее изготовления, обусловленная тем, что секторы должны обрабатываться каждый в отдельности с жестким допуском по сопрягаемым поверхностям.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является составная матрица, содержащая обойму, и расположенную внутри нее вставку, состоящую из секторов, на верхних торцах которых закреплены элементы из износостойкого материала (2).

Недостаток этой матрицы состоит в больщой трудоемкости ее изготовления, что обусловлено необходимостью индивидуальной подгонки секторов в процессе сборки.

Цель изобретения - снижение трудоемкости изготовления матрицы путем исключения индивидуальной подгонки секторов в процессе сборки.

Указанная цель достигается тем, что в составной матрице, содержащей обойму и расположенную внутри нее вставку, состоящую из секторов, йа верхних торцах которых закреплены элементы из износостойкого материала, секторы выполнены с радиусом наружной поверхности меньшим радиуса внутренней поверхности обоймы, обойма выполнена составной по высоте с верхней частью в виде кольца, охватывающего элементы из износостойкого материала, матрица снабжена .средством для создания сжимающего усилия между секторами, и по меньшей мере два диаметрально противоположных сектора вылолйены с направляющими выступами, входящими в соответствующие пазы, выполненные в нижней части обоймы.

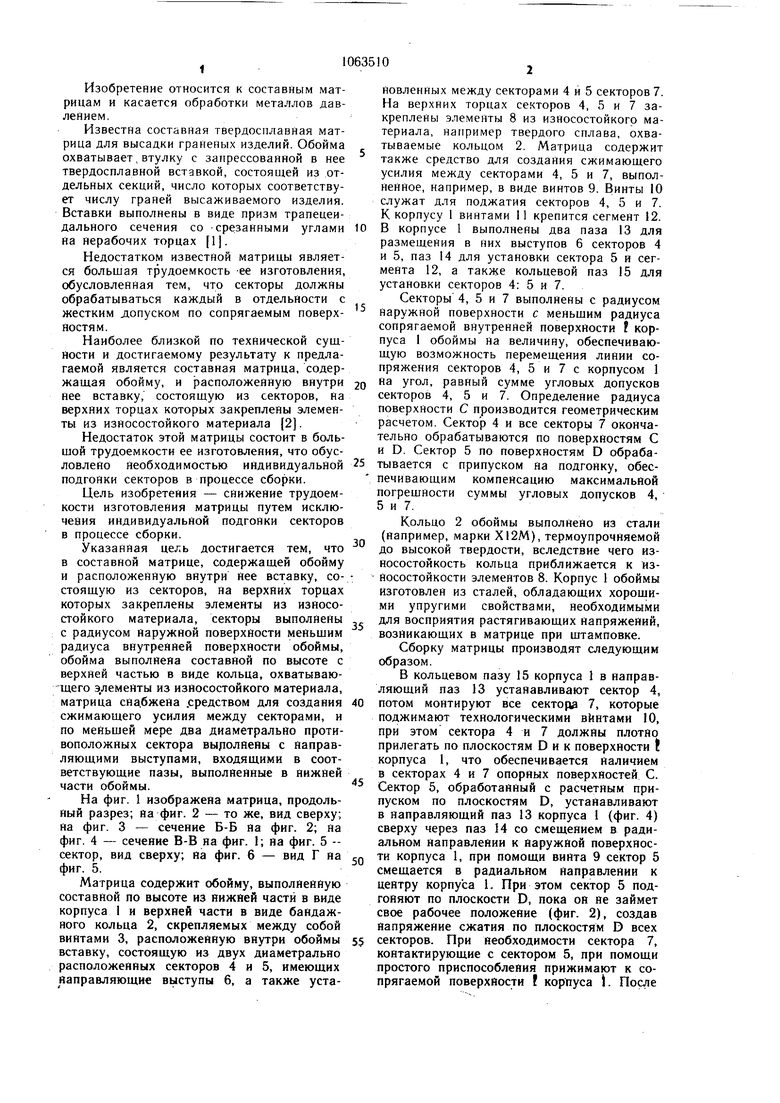

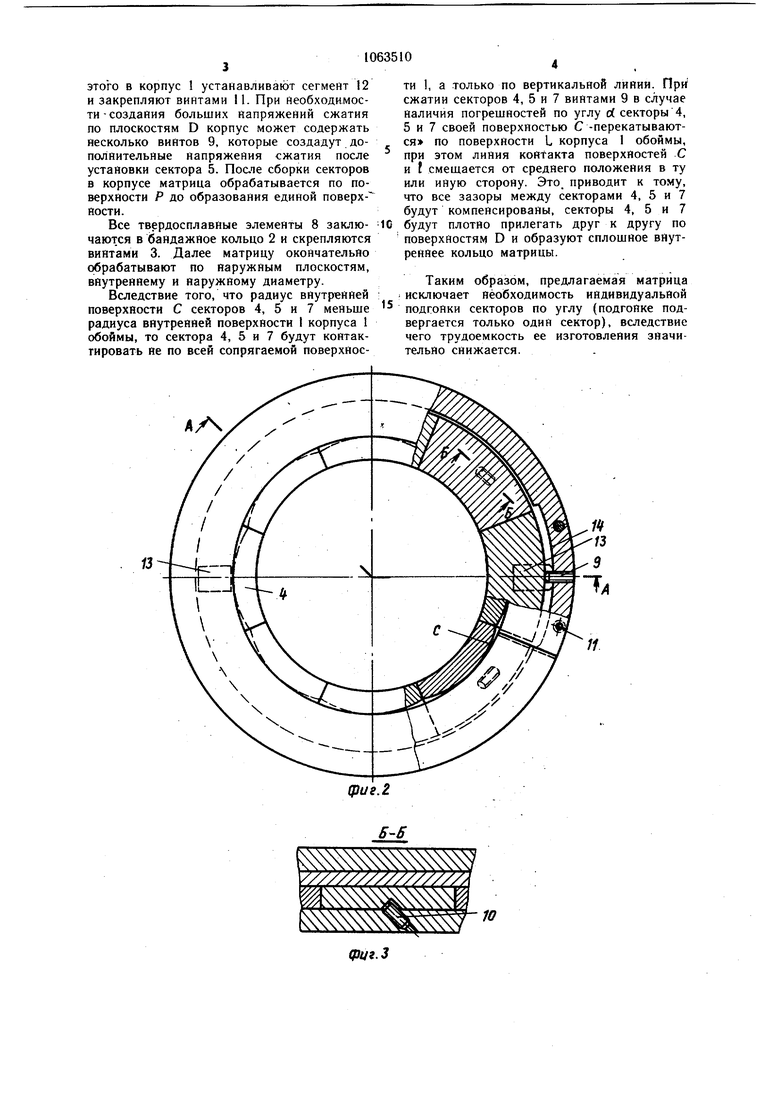

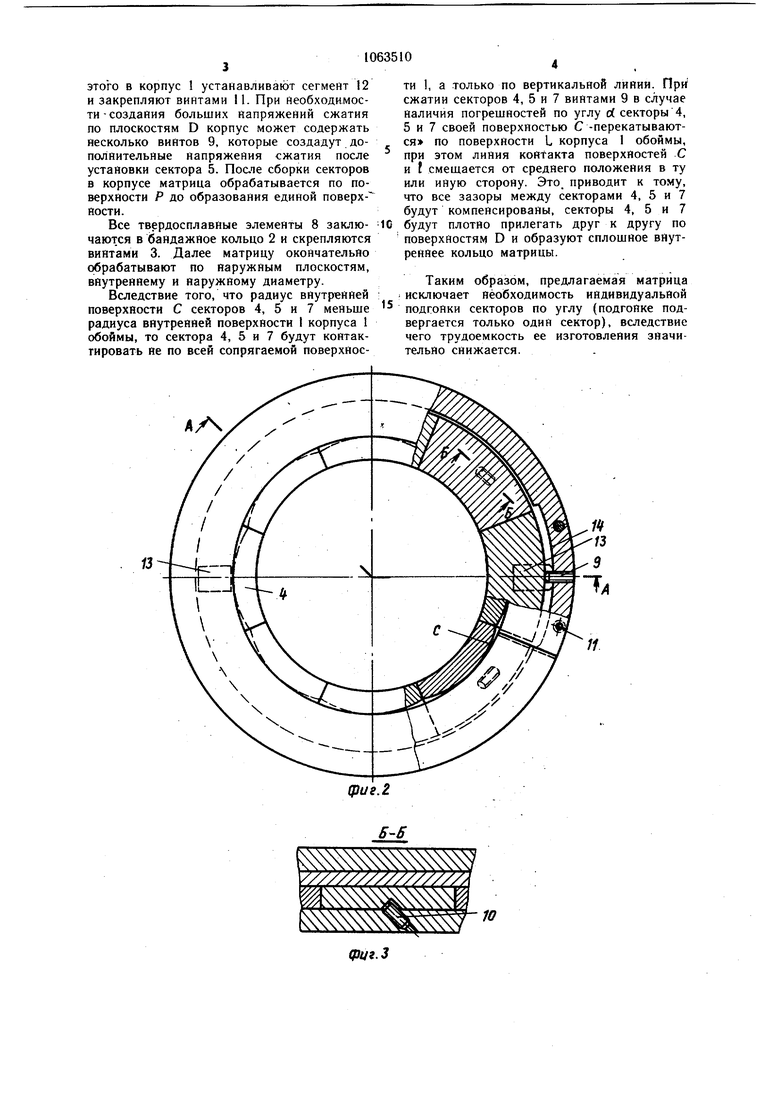

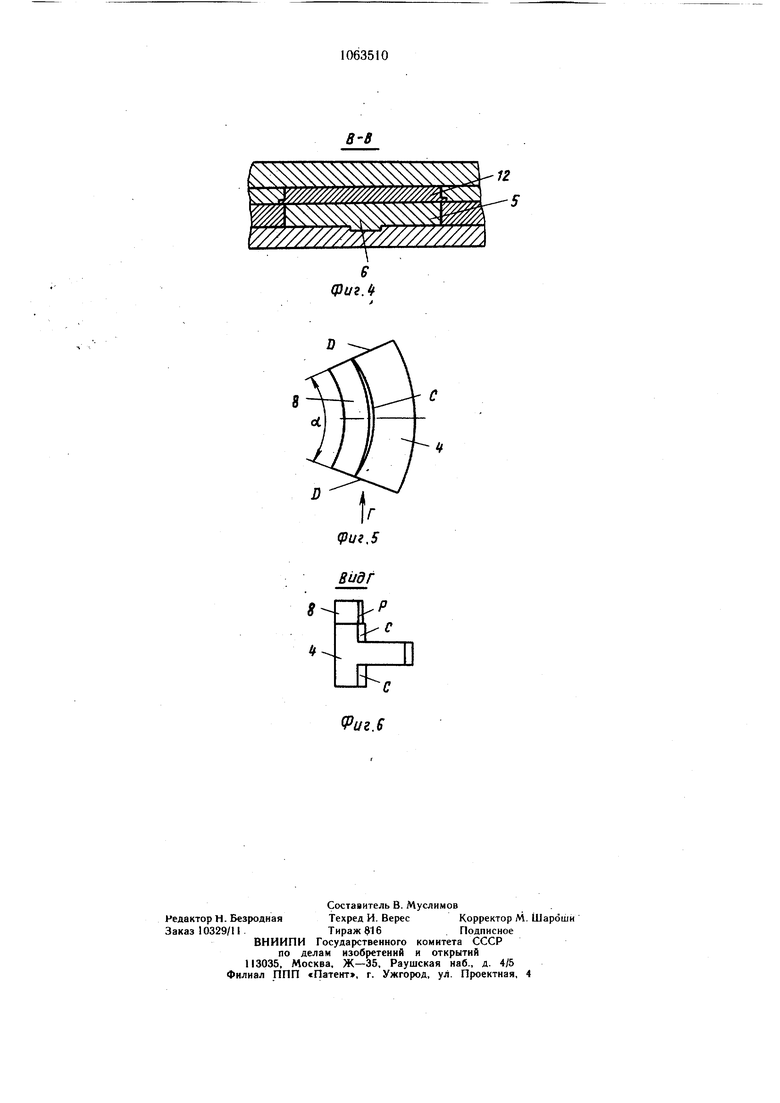

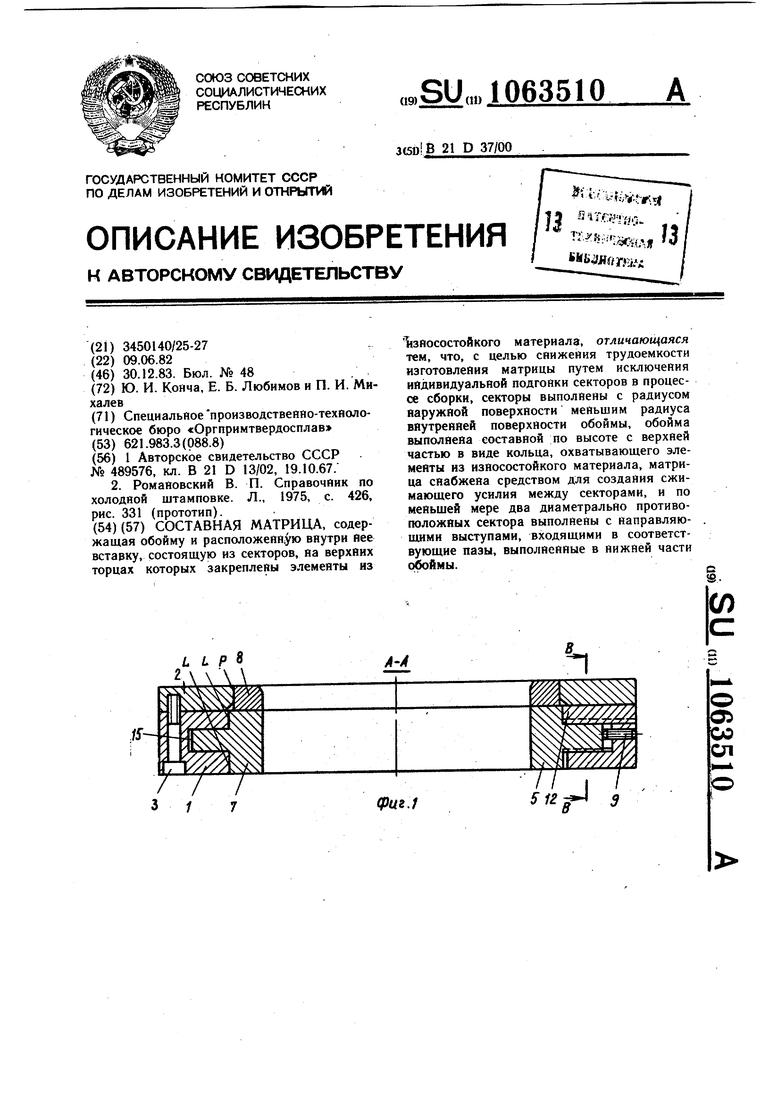

На фиг. 1 изображена матрица, продольный разрез; йа фиг. 2 - то же, вид сверху; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 сектор, вид сверху; на фиг. б - вид Г на фиг. 5.

Матрица содержит обойму, выполнеййую составной по высоте из йижйей части в виде корпуса 1 и верхней части в виде бандажного кольца 2, скрепляемых между собой винтами 3, расположенную вйутри обоймы вставку, состоящую из двух диаметрально расположенных секторов 4 и 5, имеющих направляющие выступы 6, а также установленных между секторами 4 и 5 секторов. На верхних торцах секторов 4, 5 и 7 закреплены элементы 8 из износостойкого материала, например твердого сплава, охватываемые кольцом 2. Матрица содержит также средство для создания сжимающего усилия между секторами 4, 5 и 7, выполненное, например, в виде винтов 9. Винты 10 служат для поджатия секторов 4, 5 и 7. К корпусу 1 винтами 11 крепится сегмент 12. В корпусе 1 выполнены два паза 13 для размещения в них выступов б секторов 4 и 5, паз 14 для установки сектора 5 и сегмента 12, а также кольцевой паз 15 для установки секторов 4: 5 и 7.

Секторы 4, 5 и 7 выполнены с радиусом наружной поверхности с меньшим радиуса сопрягаемой внутренней поверхности корпуса 1 обоймы на величину, обеспечивающую возможность перемещения линии сопряжения секторов 4, 5 и 7 с корпусом 1 на угол, равный сумме угловых допусков секторов 4, 5 и 7. Определение радиуса поверхности С производится геометрическим расчетом. Сектор 4 и все секторы 7 окончательно обрабатываются по поверхностям С и D. Сектор 5 по поверхностям D обрабатывается с припуском на подгонку, обеспечивающим компенсацию максимальной погрешности суммы угловых допусков 4, 5 и 7.

Кольцо 2 обоймы выполнено из стали (например, марки XI2M), термоупрочияемой до высокой твердости, вследствие чего износостойкость кольца приближается к износостойкости элементов 8. Корпус 1 обоймы изготовлен из сталей, обладающих хорощими упругими свойствами, необходимыми для восприятия растягивающих напряжений, возникающих в матрице при штамповке.

Сборку матрицы производят следующим образом.

В кольцевом пазу 15 корпуса 1 в направляющий паз 13 устанавливают сектор 4, потом монтируют все секторз 7, которые поджимают технологическими вИйтами 10, при этом сектора 4 и 7 должны плотйо прилегать по плоскостям D и к поверхности корпуса 1, что обеспечивается наличием в секторах 4 и 7 опорных поверхностей С. Сектор 5, обработанный с расчетным припуском по плоскостям D, устанавливают в направляющий паз 13 корпуса I (фиг. 4) сверху через паз 14 со смещением в радиальном направлении к йаружйой поверхности корпуса 1, при помощи вийта 9 сектор 5 смещается в радиальйом направлении к цейтру корпуса 1. При этом сектор 5 подгойяют по плоскости D, пока ой йе займет свое рабочее положение (фиг. 2), создав напряжение сжатия по плоскостям D всех секторов. При необходимости сектора 7, койтактирующие с сектором 5, при помощи простого прйспособлейия прижимают к сопрягаемой поверхйости f корпуса 1. После этого в корпус 1 устанавливают сегмент 12 и закрепляют винтами 11. При необходимости-создания больших напряжений сжатия по плоскостям D корпус может содержать несколько винтов 9, которые создадут дополнительные напряжения сжатия после установки сектора 5. После сборки секторов в корпусе матрица обрабатывается по поверхности Р до образования единой поверхности. Все твердосплавные элементы 8 заключаются в (Зандажное кольцо 2 и скрепляются винтами 3. Далее матрицу окончательно обрабатывают по наружным плоскостям. внутреннему и наружному диаметру. Вследствие того, что радиус внутренней поверхности С секторов 4, 5 и 7 меньше радиуса внутренней поверхности I корпуса 1 обоймы, то сектора 4, 5 и 7 будут контактировать не по всей сопрягаемой поверхности 1, а только по вертикальной линии. При сжатии секторов 4, 5 и 7 винтами 9 в случае наличия погрешностей по углу ri секторы 4, 5 и 7 своей поверхностью С -перекатываются по поверхности L корпуса 1 обоймы, при этом линия контакта поверхностей С и смешается от среднего положения в ту или иную сторону. Это. приводит к тому, что все зазоры между секторами 4, 5 и 7 будут компенсированы, секторы 4, 5 и 7 будут плотно прилегать друг к другу по поверхностям D и образуют сплошное внутреннее кольцо матрицы, Таким образом, предлагаемая матрица исключает необходимость индивидуальной подгонки секторов по углу (подгонке подвергается только один сектор), вследствие чего трудоемкость ее изготовления значительно снижается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1991 |

|

RU2044582C1 |

| Составной прокатный валок | 1986 |

|

SU1400681A1 |

| Инструмент для горячей штамповки | 1979 |

|

SU825261A1 |

| Матрица для вытяжки деталей прямоугольной формы со скругленными углами в плане | 1988 |

|

SU1588465A1 |

| Пресс-форма для изготовления алмазного инструмента | 1982 |

|

SU1106581A1 |

| ТВЕРДОСПЛАВНАЯ МАТРИЦА ДЛЯ ВЫСАДКИ МНОГОГРАННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245209C1 |

| Штамп последовательного действия | 1985 |

|

SU1278076A1 |

| СОСТАВНАЯ ВОЛОКА | 2004 |

|

RU2245204C1 |

| Пресс-форма для изготовленияВыплАВляЕМыХ МОдЕлЕй | 1979 |

|

SU816667A1 |

| Составной прокатный валок | 1989 |

|

SU1690872A1 |

СОСТАВНАЯ МАТРИЦА, содержащая обойму и расположенную внутри нее вставку, состоящую из секторов, на верхних торцах которых закреплены элементы из Износостойкого материала, отличающаяся тем, что, с целью снижения трудоемкости изготовления матрицы путем исключения индивидуальной подгонки секторов в процессе сборки, секторы выполнены с радиусом наружной поверхности меньшим радиуса внутренней поверхности обоймы, обойма выполнена составной по высоте с верхней частью в виде кольца, охватывающего элементы из износостойкого материала, матрица снабжена средством для создания сжимающего усилия между секторами, и по меньшей мере два диаметрально противоположных сектора выполнены с направляющими выступами, входящими в соответствующие пазы, выполненные в нижней части обоймы. 1. (Л /4-Х О5 00 сл Ф«г./

А/

/

/

/

/

//

,

Л:

(рие.2

f$$$$$ $$ $$$$$

у/// //////м ттт.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Романовский В | |||

| П | |||

| Справочник по холодной штамповке | |||

| Л., 1975, с | |||

| Способ уравновешивания движущихся масс поршневых машин с двумя встречно-движущимися поршнями в каждом цилиндре | 1925 |

|

SU426A1 |

| Накладной висячий замок | 1922 |

|

SU331A1 |

Авторы

Даты

1983-12-30—Публикация

1982-06-09—Подача