LA

.Ж:..

(Л

о:) оо

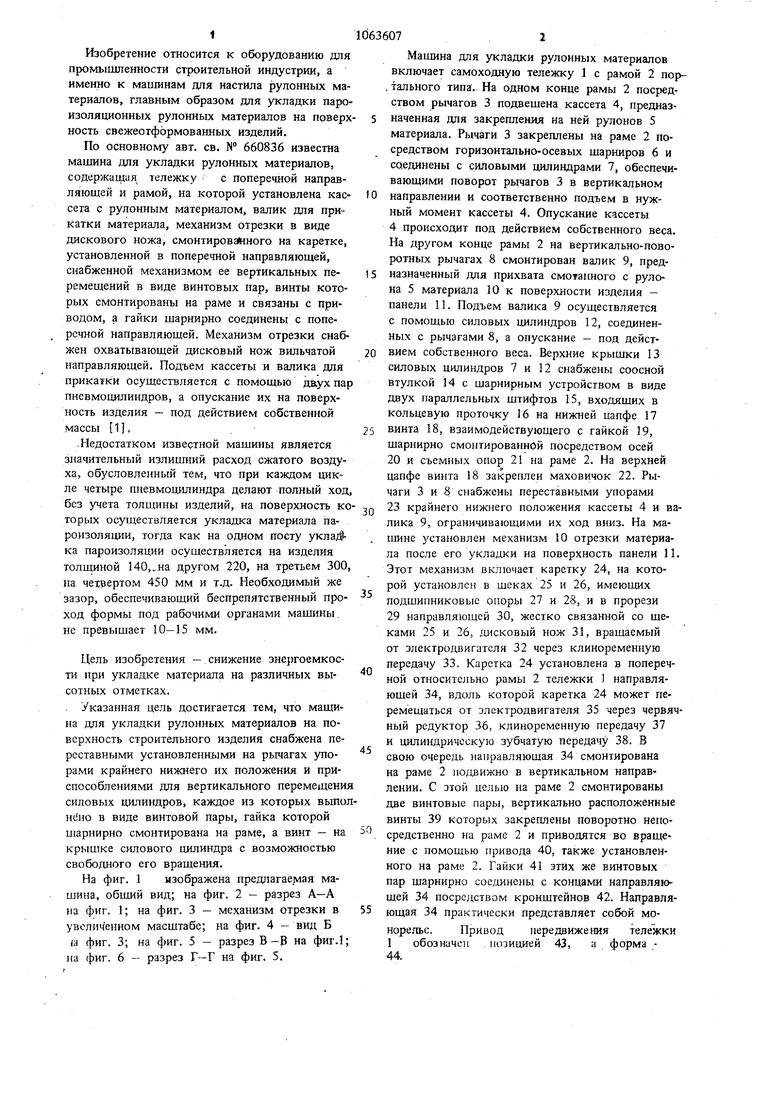

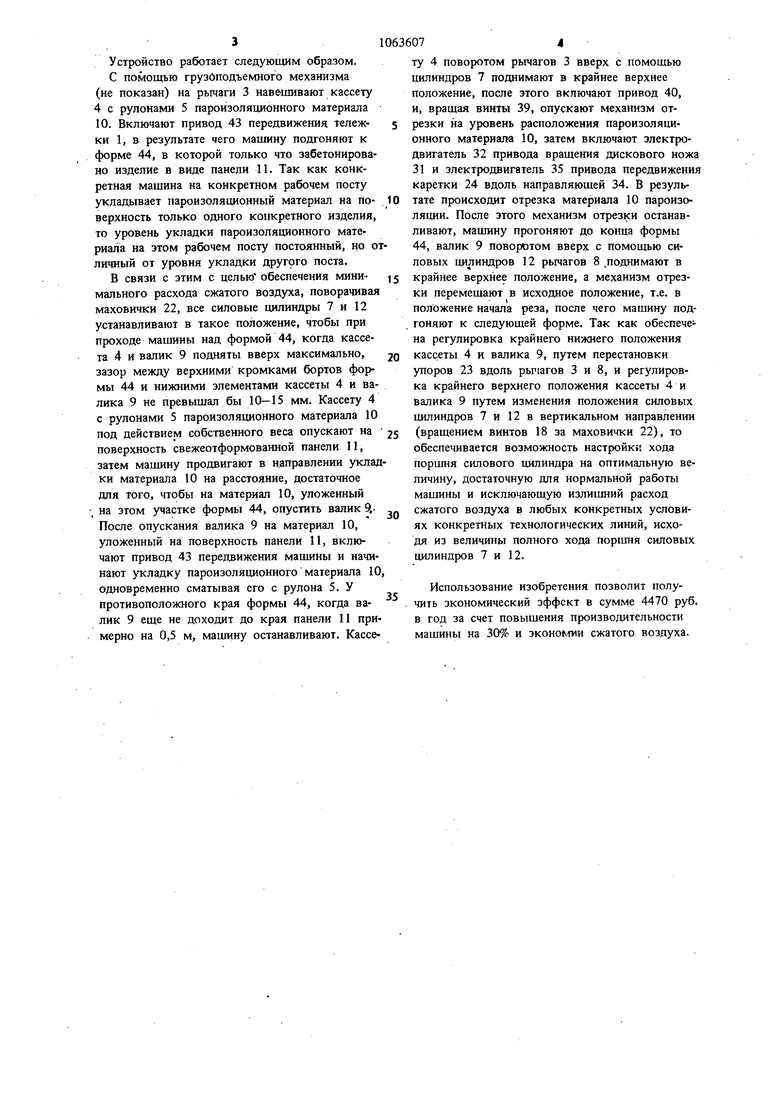

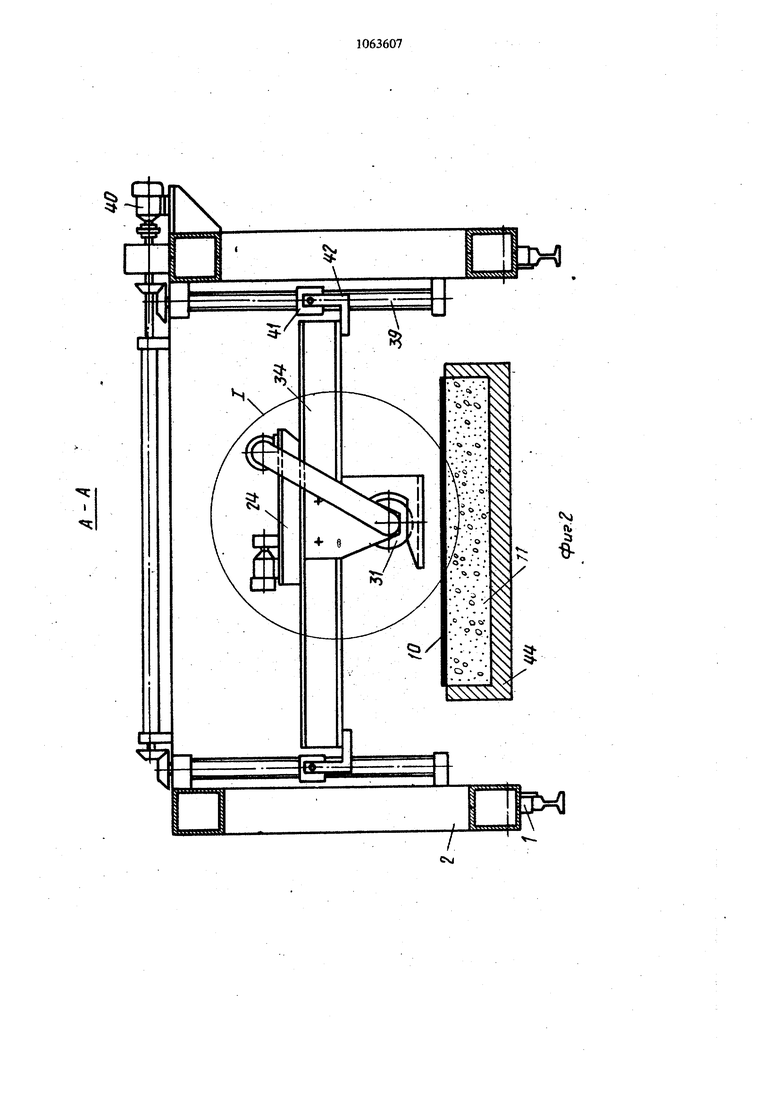

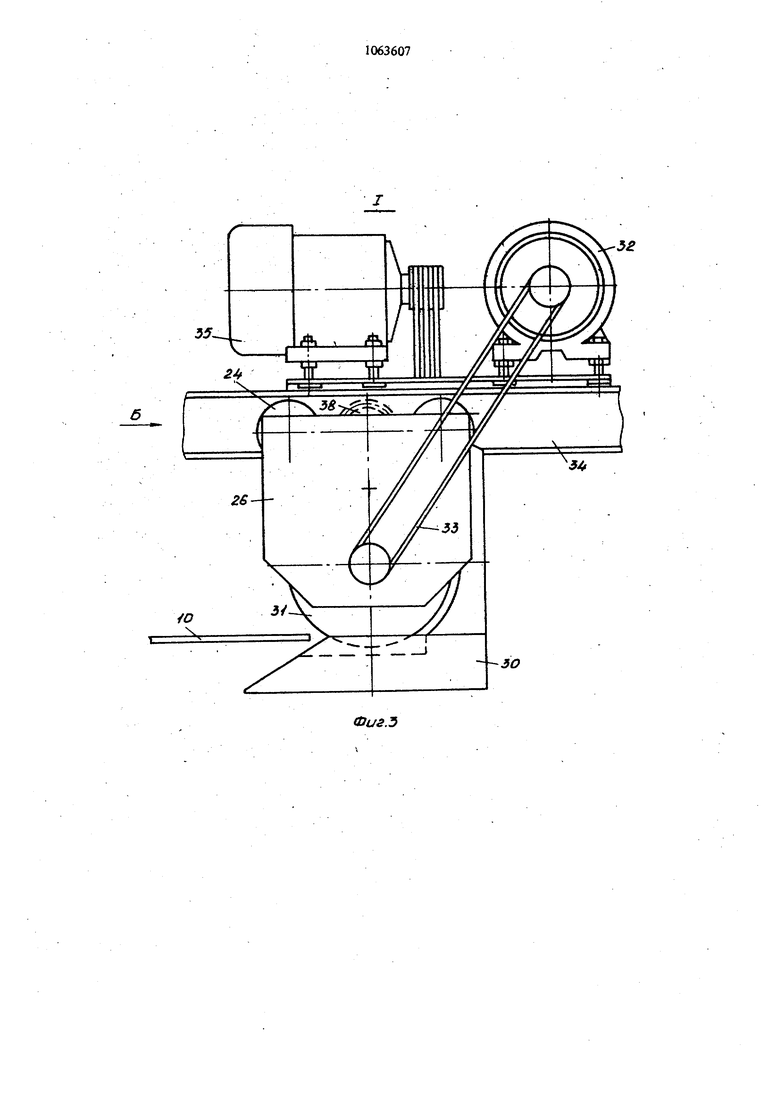

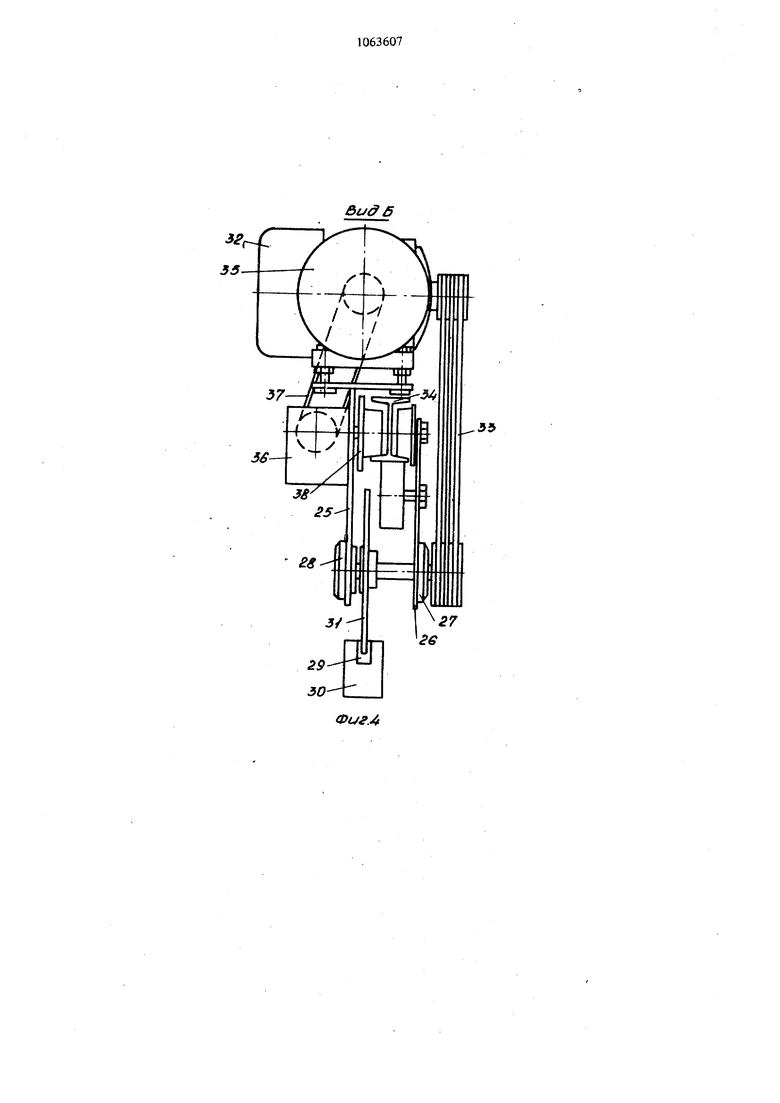

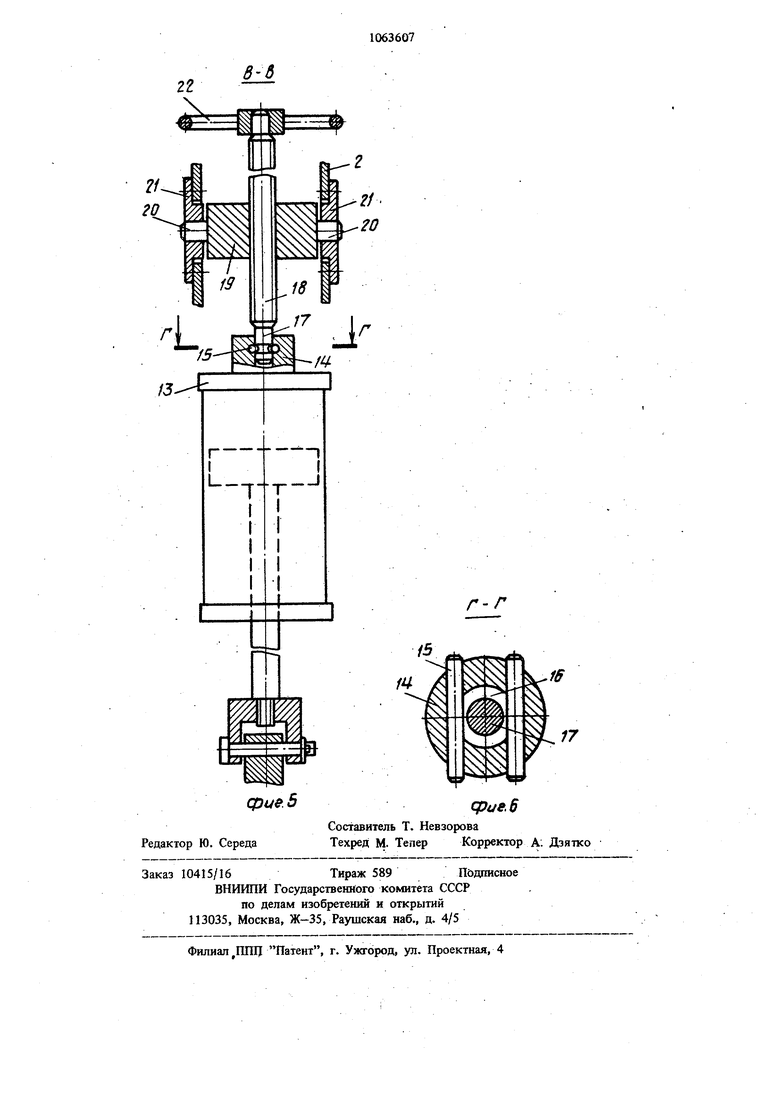

05 Изобретение относится к оборудованию для промышленности строительной индустрии, а именно к машинам для настила рулонных материалов, главным образом для укладки паро изоляционных рулонных материалов на поверх ность свежеотформованных изделий. По основному авт. св. № 660836 известна машина для укладки рулонных материалов, содержащия тележку с поперечной направляюшей и рамой, на которой установлена кассета с рулонным материалом, валик для прикатки материала, механизм отрезки в виде дискового ножа, смонтироваиного на каретке, установленной в поперечной направляющей, снабженной механизмом ее вертикальных перемешений в виде винтовых пар, винты которых смонтированы на раме и связаны с приводом, а гайки шарнирно соединены с поперечной направляющей. Механизм отрезки снабжен охватывающей дисковый нож вильчатой направляющей. Подъем кассеты и валика для прикатки осуществляется с помощью даух пар пневмопдлиндров, а опускание их на поверхность изделия - под действием собственной массы t1.. Недостатком известной мащины является значительный излиитий расход сжатого воздуха, обусловленный тем, что при каждом четыре пмевмощшиндра делают полный ход без учета толщины изделий, на поверхность ко торых осуществляется укладка материала пароизоляции, тогда как на одном посту укладка пароизоляции осуществляется на изделия толщиной 140,„на другом 220, на третьем 300 на четвертом 450 мм и т.д. Необходимый же зазор, обеспечивающий беспрепятственный проход формы под рабочими органами машины. не превышает 10-15 мм. Цель изобретения - снижение знергоемкости при укладке материала на различных высотных отметках. . Указанная цель достигается тем, что машина для укладки рулонных материалов на поверхность строительного изделия снабжена переставными установленными на рычагах упорами крайнего нижнего их положения и приспособлениями для вертикального перемещени силовых цилиндров, каждое из которых вьшо в виде винтовой пары, гайка которой щарнирно смонтирована на раме, а винт - на крышке силового щшиндра с возможностью свободного его вращения. На фиг. 1 изображена предлагаемая машина, общий вид; на фиг. 2 - разрез А-А па фиг. 1; на фиг. 3 - механизм отрезки в увеличенном масштабе; на фиг. 4 - вид Б (а фиг. 3; на фиг. 5 - разрез В-В на фиг.1 на фиг. 6 - разрез Г-Г на фиг. 5. Мапшна для укладки рулонных материалов включает самоходную тележку 1 с рамой 2 портального типа. На одном конце рамы 2 посредством рычагов 3 подвешена кассета 4, предназначенная для закрепления на ней рулонов 5 материала. Рычаги 3 закреплены на раме 2 посредством горизонтально-осевых щарниров 6 и соединены с силовыми цилиндрами 7, обеспечивающими поворот рычагов 3 в вертикальном направлении и соответственно подъем в нужный момент кассеты 4. Опускание кассеты 4 происходит под действием собственного веса. На другом конце рамы 2 на вертикально-поворотных рычагах 8 смонтирован валик 9, предназначенный для прихвата смотанного с рулона 5 материала 10 к поверхности изделия панели 11. Подъем валика 9 осуществляется с помощью силовых цилиндров 12, соединенных с рычагами 8, а опускание - под действием собственного веса. Верхние крыщки 13 силовых цилиндров 7 и 12 снабжены соосной втулкой 14 с шарнирным устройством в виде двух параллельных штифтов 15, входящих в кольцевую проточку 16 на нижней цапфе 17 винта 18, взаимодействующего с гайкой 19, щарнирно смонтированной посредством осей 20 и съемных опор 21 на раме 2. На верхней цапфе винта 18 закреплен маховичок 22. Рычаги 3 и 8 снабжены переставными упорами 23 крайнего нижнего положения кассеты 4 и валика 9, ограничивающими их ход вниз. На мащине установлен механизм 10 отрезки материала после его укладки на поверхность панели 11. Этот механизм включает каретку 24, на которой установлен в шсках 25 и 26, имеющих подшипниковые опоры 27 и 28, и в прорези 29 направляющей 30, жестко связанной со щеками 25 и 26, дисковый нож 31, вращаемый от электродвигателя 32 через клиноременную передачу 33. Каретка 24 установлена в поперечной относительно рамы 2 тележки ) направляющей 34, вдоль которой каретка 24 может перемещаться от электродвигателя 35 через червячный редуктор 36, клиноременную передачу 37 и цилиндрическую зубчатую передачу 38. В свою очередь направляющая 34 смонтирована на раме 2 подвижно в вертикальном направлении. С этой целью на раме 2 смонти{х)ваны две винтовые пары, вертикально расположенные винты 39 которых закреплены поворотно непосредственно на раме 2 и приводятся во вращение с помощью привода 40, также установленного на раме 2. Гайки 41 этих же винтовых пар щарнирно соедине}1ы с концами направляющей 34 посредством кронщтейнов 42. Направляющая 34 практически представляет собой монорельс. Привод передвижения тележки I обозначен позицией 43, а форма 44. Устройство работает следующим образом. С помощью грузоподъемного механизма (не показан) на рычаги 3 навмпивают кассету 4 с рулонами 5 паронзоляционного материала 10. Включают привод 43 передвижения тележки 1, в результате чего машину подгоняют к форме 44, в которой только что забетонировано нзделне в виде панелн 11. Так как конкретная мащина на конкретном рабочем посту укладывает паронзоляционный материал на поверхность только одного конкретного изделия, то уровень укладки пароизоляционного материала на этом рабочем посту постоянный, но от личный от уровня укладки другрго поста, В связи с зтим с целью обеспечения минимального расхода сжатого воздуха, поворачивая маховички 22, все силовые цилиндры 7 и 12 устанавливают в такое положение, чтобы при проходе машины над формой 44, когда кассета 4 и валик 9 подняты вверх максимально, зазор между верхними кромками бортов формы 44 и нижними элементами кассеты 4 и валика 9 не превышал бы 10-15 мм. Кассету 4 с рулонами 5 пароизоляционного материала 10 под действием собственного веса опускают на поверхность свежеотформованной панели 11, затем машину продвигают в направлении уклад ки материала 10 на расстояние, достаточное для того, чтобы на материал 10, уложенный на этом участке формы 44, опустить валик 9,После опускания валика 9 на материал 10, уложенный на поверхность панели 11, включают привод 43 передвижения машины и начинают укладку пароизоляционного материала 10 одновременно сматывая его с рулона 5. У противоположного края формы 44, когда валик 9 еще не доходит до края панели 11 примерно на 0,5 м, машину останавливают. Кассе074ту 4 поворотом рычагов 3 вверх с помощью цилиндров 7 поднимают в крайнее верхнее положение, после этого включают привод 40, и, вращая винты 39, опускают механизм отрезки на уровень расположения пароизоляционного материала 10, затем включают электродвигатель 32 привода вращения дискового ножа 31 и электродвигатель 35 привода передвижения каретки 24 вдоль направляющей 34. В результате происходит отрезка материала 10 паронзоляции. После этого механизм отрезки останавливают, машину прогоняют до конца формы 44, валик 9 поворотом вверх с помощью силовых цилиндров 12 рычагов 8 ,поднимают в крайнее верхнее положение, а механизм отрезки перемещают в исходное положение, т.е. в положение начала реза, после чего машину подгоняют к следуюшей форме. Так как обеспече на регулировка крайнего нижнего положения кассеты 4 и валика 9, путем перестановки упоров 23 вдоль рьпагов 3 и 8, и регулировка крайнего верхнего положения кассеты 4 и валика 9 путем изменения положения силовых цилиндров 7 и 12 в вертикальном направлении (вращением винтов 18 за маховички 22), то обеспечивается возможность настройки хода поршня силового цилиндра на оптимальную величину, достаточную для нормапьной работы мащины и исключающую излишний расход сжатого воздуха в любых конкретных условиях конкретных технологических линий, исходя из величины полного хода поршня силовых цилиндров 7 и 12. Использование изобретения позволит получить экономический эффект в сумме 4470 руб. в год за счет повышения производительности мащины на 30% и экoнo «lи сжатого воздуха.

I

«ч:

ДЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для укладки рулонных материалов | 1976 |

|

SU660836A1 |

| Машина для укладки рулонных материалов | 1981 |

|

SU980990A2 |

| Машина для укладки рулонных материалов | 1980 |

|

SU925635A2 |

| Технологическая линия для изготовления комплексных плит покрытий | 1988 |

|

SU1572821A2 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Автоматическое загрузочное устройство | 1984 |

|

SU1220783A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Устройство для вырубки изделийиз РЕзиНы | 1977 |

|

SU806456A2 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2694671C1 |

МАШИНА ДЛЯ УКЛАДКИ РУЛОННЫХ МАТЕРИАЛОВ на поверхность строительного н делая по авт. св. № 660836, отличающаяся тем, что, с целью снижения энергоемкости при укладке материала на различных отметках, она снабжена переставными установленными на рычагах упорами крайнего нижнего их положения и приспособлениями для вертикального перемещения силовых цилиндров, каждое из которых выполнено в виде винтовой пары, гайка которой шарнирно смонтирована на раме, а винт - на крышке силового цилиндра с возможностью его свободного вращения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для укладки рулонных материалов | 1976 |

|

SU660836A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1983-12-30—Публикация

1982-07-12—Подача