05 00

vj

со

4 Изобретение относится -к технологии производства строительных материалов, а именно к составам быстротвердеющего портландцемента. Известен BfJcoKonpo JHbift портландцемент с содержанием C.S 72-75% ll Наиболее близким к предлагаемому являемся бЕ{1стротвердеющий портландцемент, включающий 30-40 весо% цемента, содержащего не менее 60% и не менее 5% , и 70-60 вес цемента, содержащего не олее 50% А 7. и не более 8% С Недостатками известного быстротвердеющего портландцемента является высокая водопотребность и низкая прочность. Цель изобретения - снижение водо потребности и повышение прочности„ Поставленная цель достигается тем, что быстротвердеющий портландцемент, включающий алитовый и белитовый клинкеры, дополнительно содер жит сульфат кальция, опоку и лигносульфонаты, модифицированные моче,виноформальдегидной или мочевиномеламиноформальдегидной смолой с вязкостью 1500-5000 сПз, при следующем соотношении компонентов, мас.%: Белитовый клинкер. 15-45 Сульфат кальция4-6 Опока3-7 Лигносульфонаты, модифицированные мочевиноформальдегидной или мочевиномеламинофор- мальдегидной смолой с вязкостью 15005000 сПз0,15-0,25 Ахштовый клинкер Остальное Сущность изобретения состоит в сосредоточении белита обоих клинкеров в тонкой фракции цемента (менее 5 мкг1)и обогащении алитом средней фракции цемента t5-30 мкм), что уменьшает водопотребность цемента за счет снижения водопотребности е мелкой фракции и повышает степень (полноту) гидратации средней фракции благодаря повышенному количест ву алита. Такое распределение бели товой фазы в цементе.возникает бла годаря совместному воздействию сле дующих трех факторов В процессе помола адсорбируются модифицированЕ1ые лигносульфонаты вязкостью 1500-5 000 сПз, прежде всего на белитовых фазах вследствие наличия повышенной концентрации ядер дислокаций и дефектов упаковк (микрощелей),на их поверхности. Пр этом вязкость ПАВ выбрана таким об разом, чтобы их движение в микрощелях было достаточно быстрь№1 и не позволило после стадии соударения частицы белита с мелющим телом сом кнуться трещинам, образовавшимся путем раскрытия микрощелей, это усиливает избирательное измельчение белита и -перевод его в мелкую фракцию цемента. Присутствие смеси алитового клинкера с повышенной сопротивляемостью измельчению на 1-й стадии и пониженной на 2-й стадии измельчения и белитового клинкера с противоположным распределением сопротивляемости, измельчению по стадиям выравнивает интегральную сопротивляемость цемента измельчению на обеих стадиях и позволяет наиболее полно проявиться влиянию модифицированных технических Л15гносульЛгОнатоБ на измельчение белита и егО р.-;:Jпpeдeлeние по фракциям цемента, Поскольку средний коэффициент соггрс гизляемости белитового клинкер ; мэ.ельчению (к) равен 18-20- 10 г: Вт/см (на приборе ЛПР-1),а у а.чи;:ового клинкера 10-12 10 кВт/см при К,.,д2щ 14 кВтЧ/см, то в смеси клинкеров их соотношение должно с,5.:л:г1влять примерно 5:1-1;:- (алктоьь--й : белитовому) при оптимуме примерно 3:1, В- зависимости от микроструктуры клинкеров, Присутствие в це:-«.-:-;- -е опоки, которая, ускоряя продьидени-;; изr 1eльчаемого материала вдоль кс;Ль: И да, псулощая збыток ПАВ, вознисающий в отдельных у-гастках рабоче о о ;ъёма мельницы, и отдавая это избыток в други.:: местах, где в остальных компонентах не хватает ПАВ, устраняет неоднородности распределения массы материала и ПЛВ в мельнице, повышает олнородность кзкель-, чаемой шихты и этим также облегчает избирательное измельчение белита. Введение опоки в количест-ве менее 3% недостаточно для осуществления этой функции, а при содержании более 7% она снижает прочностные показатели цемента, особенно в первьле сроки твердения-, и требует избыточного расхода ПАВ, МОдифип,ированн1-,1е лигносульфонаты получают путем обработки технических лигносульфонатоБ с вязкостью 1000-3000 сПз мочевиноформальдегидной или мочевиномеламиноформальдегидной смолой в реакторе при 50-80 с и перемешивании в течение 1-2 ч до окончания реакции между лигносульфонатами и смолой, контролируемого по максимуму связанного азота. Соотношение технических лигносульфонатов и мочевиноформальдегацной смолы подбирают таким образом, чтобы }зязкость полученного поверхностно-активного вещества (ПАВ) составляла 1500-5000 сПз.

В процессе обработки фенольный гидроксил лигносульфонатов взаимодействует с аминогруппой смолы с образованием нового по своему химическому строению ПАВ из ряда фенамина, в результате чего в молекуле пластифицирующей добавки уменьшается количество акцепторных групп, замедляющих процессы гидратации и твердения цемента, а вязкость ПАВ увеличивается с 1000-3000 сПз в среднем в 1,5-2 раза в зависимости от соотношения технических лигносульфонатов и смолы.

При использовании каждого исходного компонента в отдельности от.сутствует необходимый избирательный эффект адсорбции ПАВ и направленного формирования гранулометрического состава цемента. Кроме того, сама мочевиноформальдегидная или мочевиномеламиноформальдегидная смола не обладает пластифицирующим действием Поэтому в результате применения компонентов в отдельности снижение водопотребности и повышение прочноети портландцемента не могут быть достигнуты.

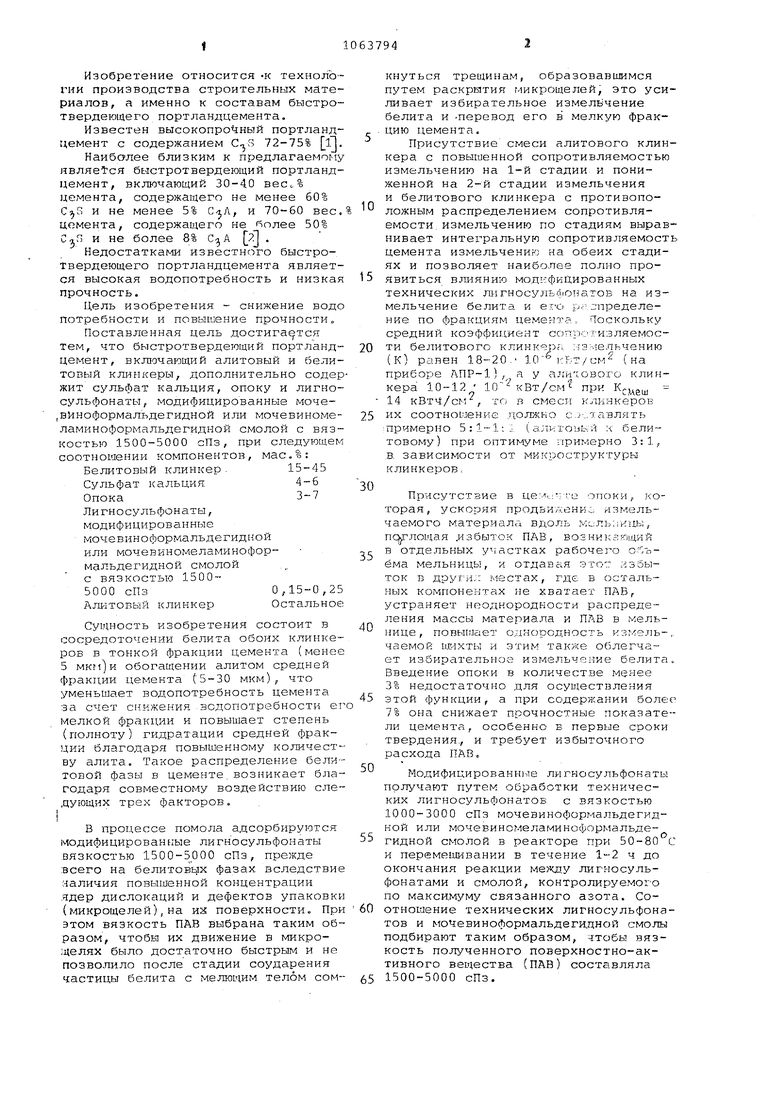

Пример 1 (прототип). В опытах используют быстротвердеющий портландцемент, включающий 50 мае. % цемента содержащего, мас.%: СоS 55, .CjS 24; CjA 6 13, и 55 мас.% 11емента, содержащего, мас.%: CjjS 48; 30, CjA 8, CjjAF 12, при этом в состав последнего вводят добавку СаО в количестве 1,5 мас.%.

Пример 2. В опытах используют портландцемент, включаквдий, мас.%: алитовый клинкер 45 белитовый клинкер 45, сульфат кальция 4опоку 5,8} модифицированные технические лигносульфонаты с вязкостью 2377 сПз 0,20.

Пример 3. Б опытах используют портландцемент, включакхций, мас.%: алитовый клинкер 75J белитовый клинкер 15; сульфат кальция 6 опоку 3,85 модифицированные технические лигносульфонаты с вязкостью 1500 сПз vO,15.

Пример 4.В опытах используют портландцемент, включающий, мас.%: алитовый клинкер 60{ белитовый клинкер 31i сульфат кальция 5,8 опоку 3; модифицированные технические лигносульфонаты с вязкостью 5000 сПз 0,17.

Пример 5.В опытах используют портландцемент, включающий мас.%: алитовый клинкер 65J белитовый клинкер 24, сульфат кальция 3,Т опоку 7| модифицированные технические лигносульфонаты с вязкостью 5000 сПз 0,25.

Пример 6. В опытах используют портландцемент, включающий, мас.%: алитовый клинкер 51 белитовый клинке) 38 сульфат кальция 5,3 опоку 5,48} модифицированные технические лигносульфонаты с вязкостью 4500 сПз 0,25.

Пример 7. В опытах используют портландцемент,.включаюншй, мас.%: алитовый клинкер 42} белитовый клинкер 47 сульфат кальция 4} опоку 5,3J модифицированные техничекие лигносульфонаты с вязкостью ,5344 сПз 0,20.

Пример 8. В опытах используют портландцемент, включающий мас.%: алитовый клинкер 78; белитовый клинкер 12 сульфат кальция 4, опоку 5,85; модифицированные технические лигносульфонаты с вязкостью 4850 сПз 0.15. . .

Пример 9.В опытах исполь зуют портландцемент, включающий мае.%: алитовый клинкер 60; сульфат кальция 3} опоку 7,8 модифицированные технические лигносульфонаты с вязкостью 3520 сПз 0,20.

Пример 10. В опытах используют портландцемент, включающий, мас.%: алитовый клинкер 65; белитовый клинкер 25; сульфаткальция 7; опоку 2,75, модифицированные технические лигносульфонаты с вязкостью 3245 сПз 0,25.

Пример 11. В опытах используют портландцемент, включающий, мас.%: алитовый клинкер 65; белитовый клинкер 25 i сульфат кальция 6; опоку 3,88, модифицированные технические лигносульфонаты с вязкость 987 сПз 0,12.

Пример 12.В опытах используют портландцемент, включающий, мас.%: алитовый клинкер 65, белитовый клинкер 25, сульфат кальция 5,85 опоку 3,88, модифицированные технические лигносульфонаты с вязкостью 9069 сПз 0,27.

Результаты испытаний приведены в таблице.

Предлагаемый портландцемент характеризуется пониженной на 10-15% водопотребностью и повышенной на 20-60 кгс/см прочностью в начальные сроки твердения и на 40-75 кгс/см в 28-суточном возрасте по сравнению с известным быстротвердекягшм портландцементом .

. по про

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО КОРРОЗИЕУСТОЙЧИВОГО ПОРТЛАНДЦЕМЕНТНОГО ВЯЖУЩЕГО (ВАРИАНТЫ) | 2003 |

|

RU2243945C2 |

| Способ получения цемента | 1988 |

|

SU1608154A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

| ВОЛОКНИСТЫЙ НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2595284C1 |

| ПОРТЛАНДЦЕМЕНТ С ОГРАНИЧЕННЫМ СОДЕРЖАНИЕМ ВОДОРАСТВОРИМЫХ СОЕДИНЕНИЙ ХРОМА | 2003 |

|

RU2252201C2 |

| Способ получения цемента | 1987 |

|

SU1527205A1 |

| ЦЕМЕНТНАЯ СЫРЬЕВАЯ СМЕСЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА С ПОНИЖЕННОЙ УСАДКОЙ ИЗ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА, ПОЛУЧЕННОГО ПУТЕМ ОБЖИГА ДО СПЕКАНИЯ УКАЗАННОЙ СЫРЬЕВОЙ СМЕСИ, И СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕМЕНТИРУЮЩЕГО МАТЕРИАЛА ДЛЯ РЕМОНТА БЕТОНА И УКРЕПЛЕНИЯ ГРУНТОВ-МЕЛКОЙ ФРАКЦИИ УКАЗАННОГО ПОРТЛАНДЦЕМЕНТА | 2002 |

|

RU2213070C1 |

| Способ получения быстротвердеющего портландцемента | 1980 |

|

SU948932A1 |

| НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2577340C2 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

5,8 Смола моче- 115

45

45

АЛИТОВЫЙ клинкер, мас. 55 24-, 6; 13, Белитовый клинкер, мас,%: 48, G,jS 30, 3 12, Дополнительно введена добавка СаО в количестве 1,5 мас.%.

фонаты 0,20

571

234

0,40 йиноформальдегидная0,20

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рояк С | |||

| М | |||

| Специальные цементы | |||

| М., Стройиздат, 1969, с | |||

| Многопильный станок для поперечной распиловки бревен | 1927 |

|

SU8688A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТА | 0 |

|

SU237667A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-12-30—Публикация

1982-05-28—Подача