05

сл

о

от

| название | год | авторы | номер документа |

|---|---|---|---|

| Опока | 1982 |

|

SU1014632A1 |

| Способ изготовления сварных прямошовных труб из титановых сплавов | 2016 |

|

RU2638476C1 |

| Формовочная машина | 1982 |

|

SU1061912A1 |

| ШПАЛА ДЛЯ СКОРОСТНЫХ РЕЛЬСОВЫХ ПУТЕЙ | 2018 |

|

RU2719745C2 |

| Устройство для срезания излишка смеси с полуформ | 1976 |

|

SU662243A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1996 |

|

RU2097154C1 |

| Опока | 1977 |

|

SU880612A1 |

| Опока для изготовления литейных форм | 1989 |

|

SU1613244A1 |

| Опока | 1988 |

|

SU1660834A1 |

| Формовочная машина | 1981 |

|

SU1030092A1 |

ОПОКА по авт. св. № 1014632, отличающаяся тем, что, с целью повышения эксплуатационной стойкости опоки, каждая из овальных труб выполнена из двух частей, связанных между собой шарнирными осями, геометрические центры которых размещены на малой оси симметрии овального профиля трубы. (Л

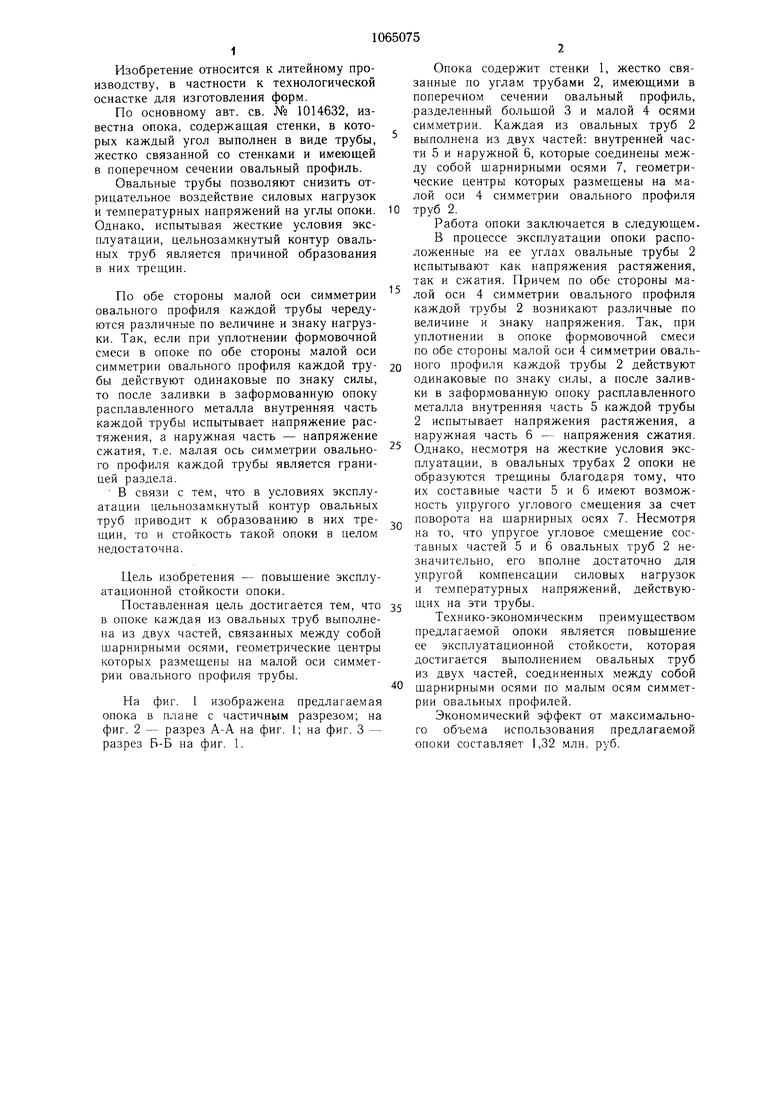

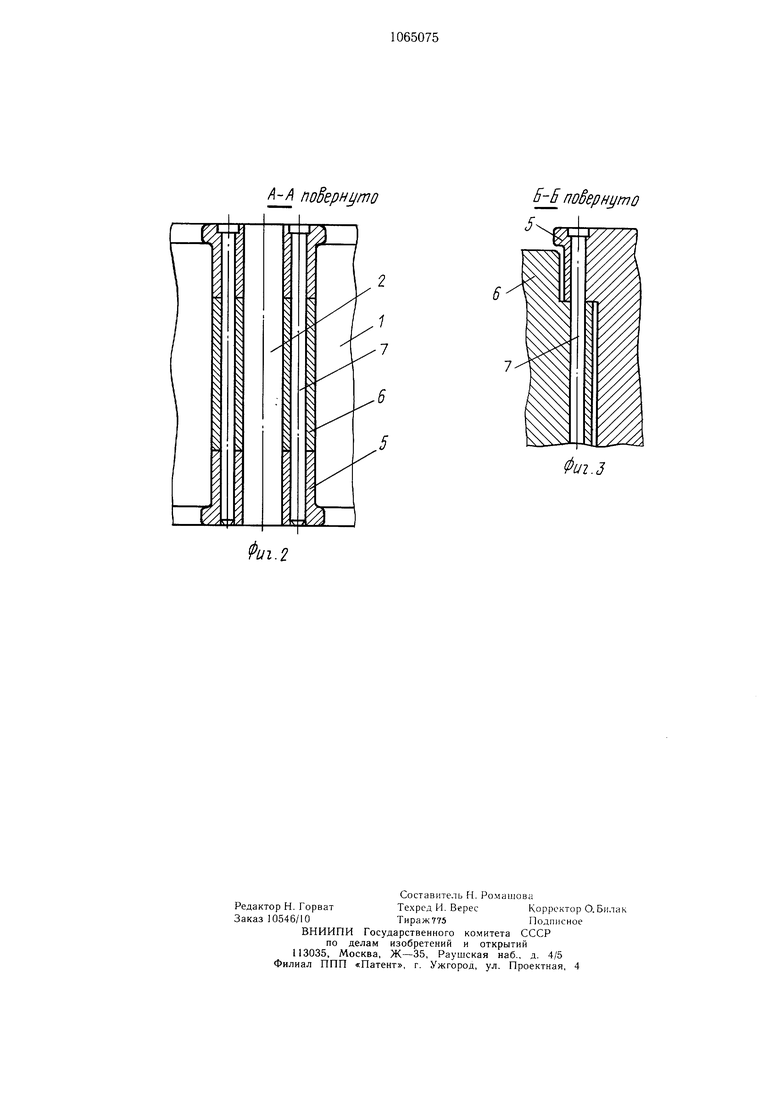

у/////////////////////. Изобретение относится к литейному производству, в частности к технологической оснастке для изготовления форм. По основному авт. св. № 1014632, известна опока, содержащая стенки, в которых каждый угол выполнен в виде трубы, жестко связанной со стенками и имеющей в поперечном сечении овальный профиль. Овальные трубы позволяют снизить отрицательное воздействие силовых нагрузок и температурных напряжений на углы опоки. Однако, испытывая жесткие условия эксплуатации, цельнозамкнутый контур овальных труб является причиной образования в них трещин. По обе стороны малой оси симметрии овального профиля каждой трубы чередуются различные по величине и знаку нагрузки. Так, если при уплотнении формовочной смеси в опоке по обе стороны малой оси симметрии овального профиля каждой трубы действуют одинаковые по знаку силы, то после заливки в заформованную опоку расплавленного металла внутренняя часть каждой трубы испытывает напряжение растяжения, а наружная часть - напряжение сжатия, т.е. малая ось симметрии овального профиля каждой трубы является границей раздела. В связи с тем, что в условиях эксплуатации цельнозамкнутый контур овальных труб приводит к образованию в них трещин, то и стойкость такой опоки в целом недостаточна. Пель изобретения - повыщение эксплуатационной стойкости опоки. Поставленная цель достигается тем, что в опоке каждая из овальных труб выполнена из двух частей, связанных между собой шарнирными осями, геометрические центры которых размещены на малой оси симметрии овального профиля трубы. На фиг. 1 изображена предлагаемая опока в плане с частичным разрезом; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Опока содержит стенки 1, жестко связанные по углам трубами 2, имеющими в поперечном сечении овальный профиль, разделенный больщой 3 и малой 4 осями симметрии. Каждая из овальных труб 2 выполнена из двух частей: внутренней части 5 и наружной 6, которые соединены между собой шарнирными осями 7, геометрические центры которых размещены на малой оси 4 симметрии овального профиля труб 2. Работа опоки заключается в следующем. В процессе эксплуатации опоки расположенные на ее углах овальные трубы 2 испытывают как напряжения растяжения, так и сжатия. Причем по обе стороны малой оси 4 симметрии овального профиля каждой трубы 2 возникают различные по величине и знаку напряжения. Так, при уплотнении в опоке формовочной смеси по обе стороны малой оси 4 симметрии овального профиля каждой трубы 2 действуют одинаковые по знаку силы, а после заливки в заформованную опоку расплавленного металла внутренняя часть 5 каждой трубы 2 испытывает напряжения растяжения, а наружная часть 6 - напряжения сжатия. Однако, несмотря на жесткие условия эксплуатации, в овальных трубах 2 опоки не образуются трещины благодаря тому, что их составные части 5 и 6 имеют возможность упругого углового смещения за счет поворота на щарнирных осях 7. Несмотря на то, что упругое угловое смещение составных частей 5 и 6 овальных труб 2 незначтельно, его вполне достаточно для упругой компенсации силовых нагрузок и температурных напряжений, действую трубы, Технико-экономическим преимуществом предлагаемой опоки является повыщение ее эксплуатационной стойкости, которая достигается выполнением овальных труб из двух частей, соединенных между собой щарнирными осями по малым осям симметрии овальных профилей. Экономический эффект от максимального объема использования предлагаемой опоки составляет 1,32 млн. руб.

/1- поёерндто

Е-Б поёернцто

5

-7 .6

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Опока | 1982 |

|

SU1014632A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-07—Публикация

1982-12-02—Подача