о:) ;о

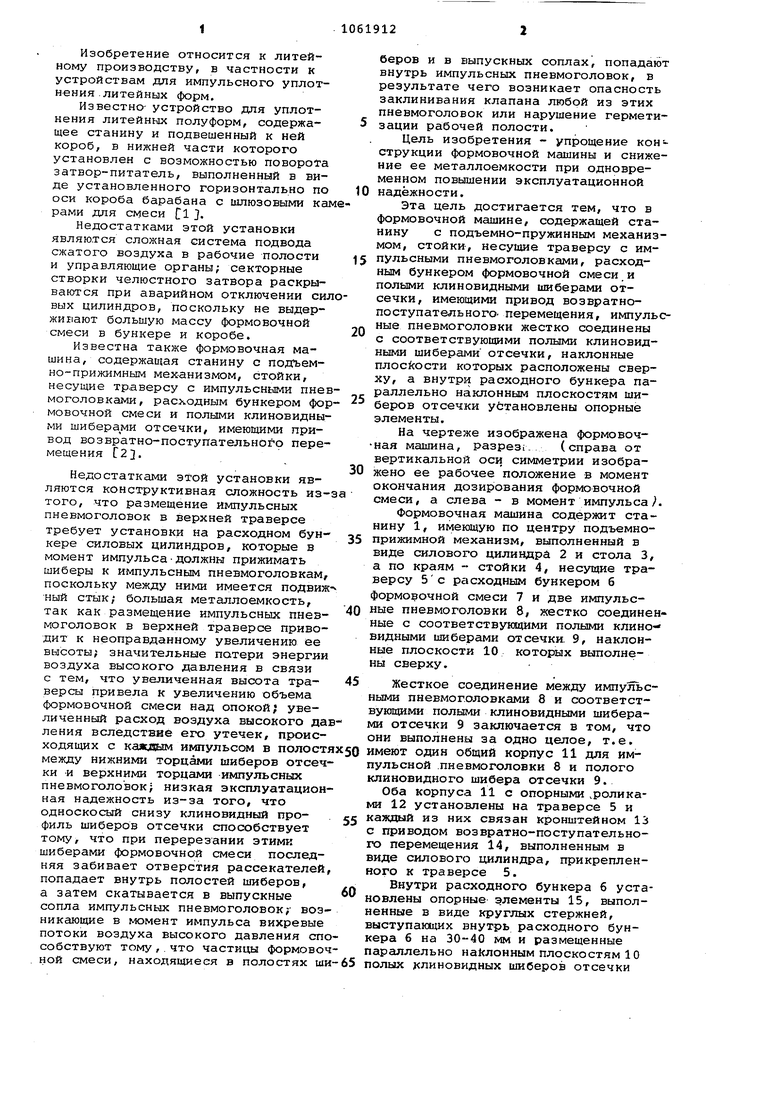

ND Изобретение относится к литейному производству, в частности к устройствам для импульсного уплотнения .литейных форм. Известно- устройство для уплотнения литейных полуформ, содержащее станину и подвешенный к ней короб, в нижней части которого установлен с возможностью поворота затвор-питатель, выполненный в виде установленного горизонтально по оси короба барабана с шлюзовыми кам рами для смеси С1 }. Недостатками этой установки являются сложная система подвода сжатого воздуха в рабочие полости и управляющие органы; секторные створки челюстного затвора раскрываются при аварийном отключении сил вых цилиндров, поскольку не выдерживают большую массу формовочной смеси в бункере и коробе. Известна также формовочная машина, содержащая станину с подъемно-прижимным механизмом, стойки, несущие траверсу с импульсными пне моголовками, расходным бункером фор мовочной смеси и полыми клиновидными шиберами отсечки, имеющими привод возвратно-поступательного перемещения С23. Недостатками этой установки являются конструктивная сложность изтого, что размещение импульсных пневмоголовок в верхней траверсе требует установки на расходном бункере силовых цилиндров, которые в момент импульса-должны прижимать шиберы к импульсным пневмоголовкам поскольку между ними имеется подвиж ный стык; большая металлоемкость, так как размещение импульсных пнев ,. моголовок в верхней траверсе приводит к неоправданному увеличению ее высоты; значительные потери энергии воздуха высокого давления в связи с тем, что увеличенная высота траверсы привела к увеличению объема формовочной смеси над опокой; увеличенный расход воздуха высокого да ления вследствие его утечек, происходящих с каждым импульсом в полост между нижними торцами шиберов отсеч ки и верхними торцами импульсных пневмоголовок; низкая эксплуатацион ная надежность из-за того, что ОДНОСКОСЬПЙ снизу клиновидный профиль шиберов отсечки способствует тому что при перерезании этими шиберами формовочной смеси последняя забивает отверстия рассекателей попадает внутрь полостей шиберов, а затем скатывается в выпускные сопла импульсных пневмоголовок; воз никающие в момент импульса вихревые потоки воздуха высокого давления сп собствуют тому,.что частицы формово ной смеси, находящиеся в полостях ш беров и в выпускных соплах, попадают внутрь импульсных пневмоголовок, в результате чего возникает опасность заклинивания клапана любой из этих пневмоголовок или нарушение герметизации рабочей полости. Цель изобретения - упрощение конструкции формовочной машины и снижение ее металлоемкости при одновременном повышении эксплуатационной надёжности. Эта цель достигается тем, что в формовочной машине, содержащей станину с подъемно-пружинным механизмом, стойки, несущие траверсу с импульсными пневмоголовками, расходным бункером формовочной смеси.и полыми клиновидными шиберами отсечки, имеющими привод возвратнопоступательногО перемещения, импульсные пневмоголовки жестко соединены с соответствующими полыми клиновидными шибера1У1и отсечки, наклонные плоскости которых расположены сверху, а внутри расходного бункера параллельно наклонным плоскостям шиберов отсечки установлены опорные элементы. На чертеже изображена формовочная машина, разрез. (справа от вертикальной оси симметрии изображено ее рабочее положение в момент окончания дозирОвания формовочной смеси, а слева - в момент импульса. Формовочная машина содержит станину 1, имеющую по центру подъемноприжимной механизм, выполненный в виде силового цилиндра 2 и стола 3, а по краям - стойки 4, несущие траверсу 5с расходным бункером б формовочной смеси 7 и две импульсные пневмоголовки 8, жестко соединенные с соответствующими полыми клиновидными шиберами отсечки. 9, наклонные плоскости 10 которых выполнены сверху. Жесткое соединение между импульсными пневмоголовками 8 и соответствующими полыми клиновидными шиберами отсечки 9 заключается в том, что они выполнены за одно целое, т.е. имеют один общий корпус 11 для импульсной пневмоголовки 8 и полого клиновидного шибера отсечки 9. Оба корпуса 11 с опорными .роликами 12 устано:влены на траверсе 5 и каждый из них связан кронштейном 13 с приводом возвратно-поступательного перемещения 14, выполненным в виде силового цилиндра, прикрепленного к траверсе 5. Внутри расходного бункера б установлены опорные- элементы 15, выполненные в виде круглых стержней, выступающих внутрь расходного бункера б на 30-40 мм и размещенные параллельно наклонным плоскостям 10 полых линовидных шиберов отсечки

9, с которыми они взаимодействуют в момент импульсов. Снаружи расходного бункера б имеются вибраторы 16

На столе 3 установлен технологический комплект, содержащий модельную плиту 17 с моделью 18 и опоку 19. Под модельной плитой 17 размещены опорные ролики 20 рольганга.

Под траверсой 5 закреплены опорные ролики 21, на которых установлены нижние шиберы 22, оснащенные приводами возвратно-поступательного перемещения (на чертеже не показаны).

Каждая из импульсных пневмоголовок 8 содержит корпус 11, крышку 23 и клапан 24, разделяющий полость импульсной пневмоголовки на две: рабочую 25 и надклапанную 26. Надклапанная полость 26 сообщена с рабочей полостью 25 питающими каналами 27. и жиклерами 28, выходы которых перекрыты упругими элементами 29. В крышке 23 выполнены отверстия 30 и 31.

Каждая из клиновидных шиберов О сечки 9 содержит корпус il с полостью 32 и горизонтально установленный перфорированный рассекатель 33.

Формовочная машина работает еледующим образом.

Засыпка формовочной смеси 7 из расходного бункера 6 в опоку 19 осуществляется при включенных вибраторах 16 и раскрытых полых клиновидных шиберах отсечки 9 и нижних шиберах 22. После чего полые клиновидные шиберы отсечки 9 закрывают с помощью привода возвратно-поступательного перемещения 14, при этом и наклонные плоскости 10 входят в контакт с опорными элементами 15.

Зарядку каждой импульсной пневмоголсвки 8 производят путем подачи сжатого воздуха через отверстие 30 надклапанную полость 26, из котЪрой он проходит через питающие каналы 27 и жиклеры 28 в рабочую полость 25,. оттесняя при этом упругие элементы 29 от жиклеров 28. Когда давление сжатого воздуха в рабочей полости 25 и надклапанной полости 26 сравнивается, упругие элементы 29 занимают исходное положение, т.е. перекрывают выходы жиклеров 28.

Для импульсного уплотнения формовочной смеси 7 в опоке 19 подачу сжатого воздухачерез отверстия 30 прекращает, а отверстия 31 обеих импульсных пневмоголовок 8 сообщают с атмосферой. В результате рез ко го падения давления в надпоршневых полостях 26 импульсных пневмоголовок 8 их клапаны 24 поднимаются вверх, а накопленный в рабочих полостях 25 сжатый воздух попадает в полости 32 клиновидных шиберов отсечки и из них устремляется через перфорированные рассекатели 33 на формовочную смесь 7 для совершенствования полезной работы по уплотнению этой смеси в опоке 19. В момент им0 пульса наклонные плоскости 10 полых клиновидных шиберов отсечки 9 опираются на опорные элементы 15.

Наформованную опоку 19 опускают силовым цилиндром 2 на высоту, доста5 точную для прохода между траверсой 5 и опокой 19 нижних шиберов 22, которые,сближаясь,срезают излишек формовочной смеси 7 с опоки 19. Повторным включением силовых цилиндров 2 модельную плиту 17 с моделью 18

и заформованной опокой 19 опускают на ролики 20 рольганга и выдают за пределы машины.

Взамен, по роликам 20 рольганга подается очередной технологический

5 комплект, который останавливают над

столом 3, поднимают силовым цилиндром 2 до упора в траверсу 5, а затем заполняют формовочной смесью 7 при раскрытии полых клиновидных шиберов 0 отсечки 9, нижних шиберов 22 и включении вибраторов 16. Далее цикл повторяется.

Преимуществами описанной формо5 вочной машины являются упрощение KOH струкции благодаря жесткой связи импульсных пневмоголовок с полыми клиновидными шиберами отсечки, что позволяет исключить из расходного 0 бункера силовые цилиндры; снижение металлоемкости за. счет уменьшения высоты траверсы, в связи с установкой импульсных пневмоголовок не внутри Tpasepod, а на ней; повышение

эффективности использования воздуха

высокого давления благодаря уменьшению высоты формовочной смеси между рассекателями и опокой,а также устранению утечек сжатого воздуха между импульсными пневмоголовками и полыми

клиновидными шиберами отсечки повышение эксплуатационной надежности за счет исключения попадания формовочной смеси в полости клиновидных иберов отсечки, а также в связи с

установкой внутри расходного бункера опорных элементов, которые сдерживают в момент импульса реактивную отдачу полых клиновидных шиберов отсечки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочная машина | 1982 |

|

SU1031635A1 |

| Устройство для уплотнения литейных полуформ | 1979 |

|

SU789206A1 |

| Формовочная машина | 1988 |

|

SU1519824A1 |

| Формовочная машина для изготовления нижних полуформ | 1985 |

|

SU1276429A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472600C1 |

| Формовочная машина для изготовления литейных форм | 1981 |

|

SU990405A1 |

| Формовочная машина для изготовления разовых литейных форм | 1985 |

|

SU1276430A1 |

| Челночная формовочная машина для изготовления литейных форм | 1981 |

|

SU975185A1 |

| Формовочная машина | 1981 |

|

SU982841A1 |

| Устройство для двухстороннего прессования литейных форм | 1987 |

|

SU1470426A1 |

ФОРМОЮЧНАЯ МАШИНА, содержащая станину с подъемно-прижимным механизмом, стойки, несущие траверсу с импульсными пневмоголовкс1ми, расходным бункером формовочной смеси и полыми клиновидными шиберами отсечки, имеющими привод возвратно-поступательного перемещения, отличающаяся тем, что, с целью упрощения конструкции и снижения ее металлоемкости при одновременном повышении эксплуатационной надежности, импульсные пневмоголовки жестко соединены с соответствующими полыми клиновидными шиберами отсечки, наклонные плоскости которых расположены сверху, а внутри расходного бункера параллельно наклонным плоскостям шиберов отсечки установлены опорные элементы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для уплотнения литейных полуформ | 1979 |

|

SU789206A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3269442/22-02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-12-23—Публикация

1982-08-05—Подача