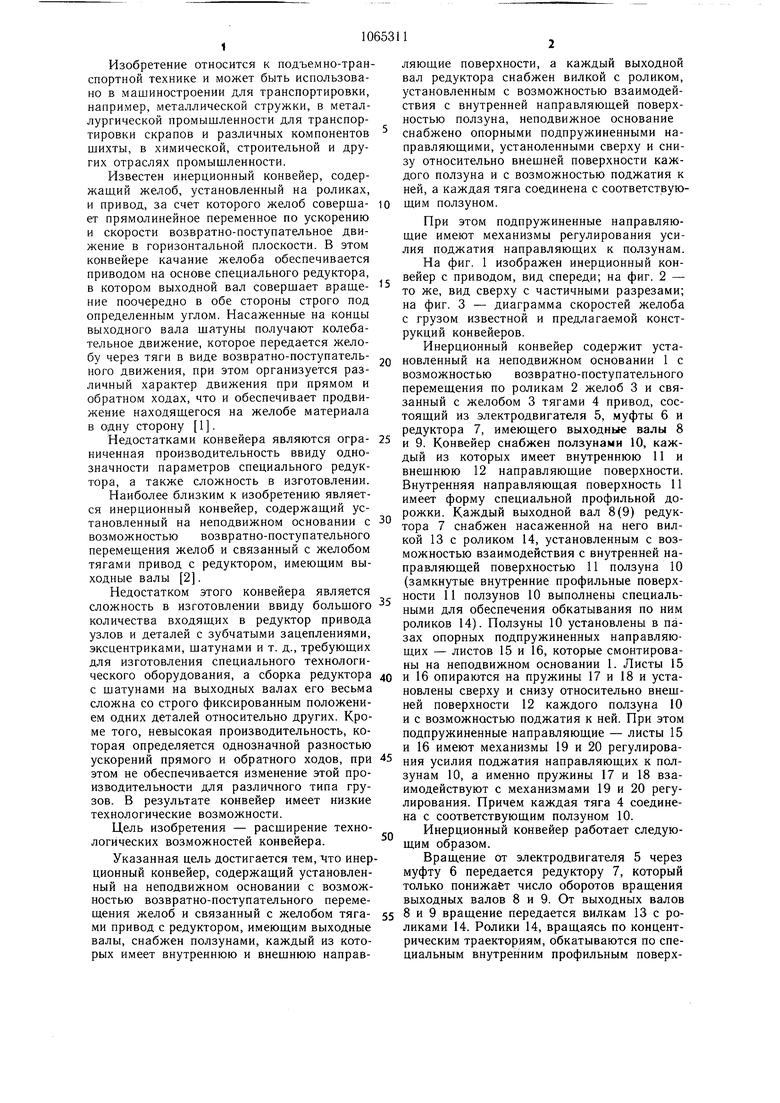

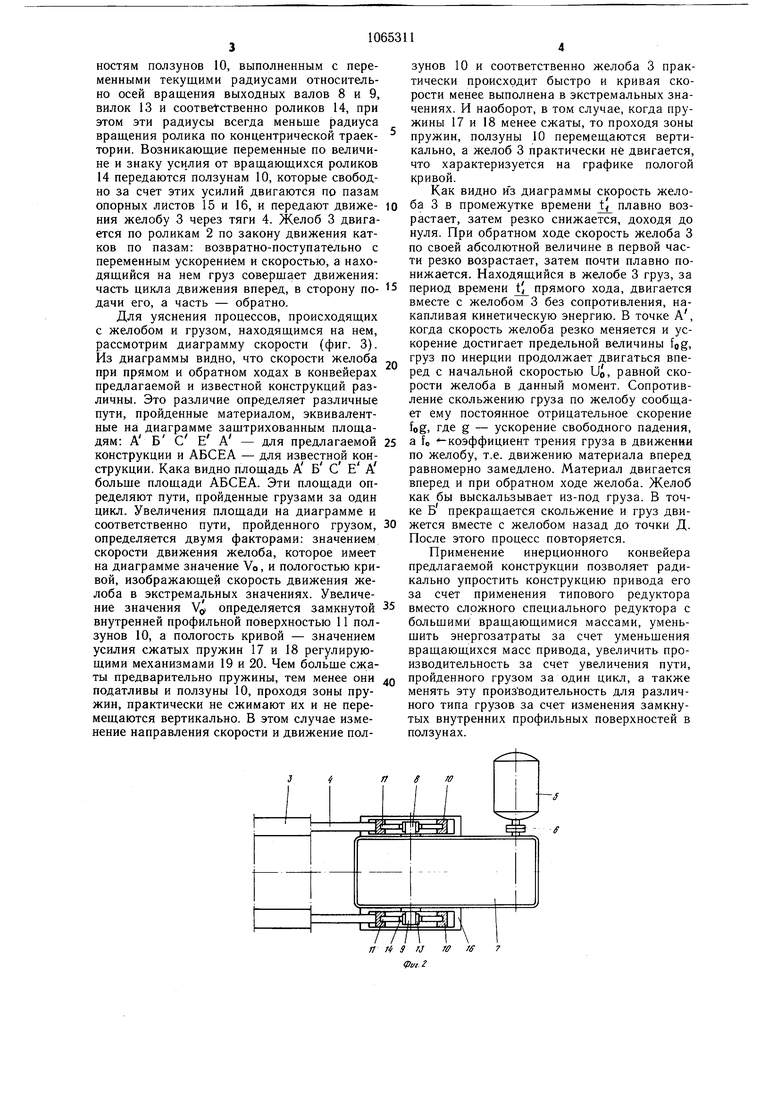

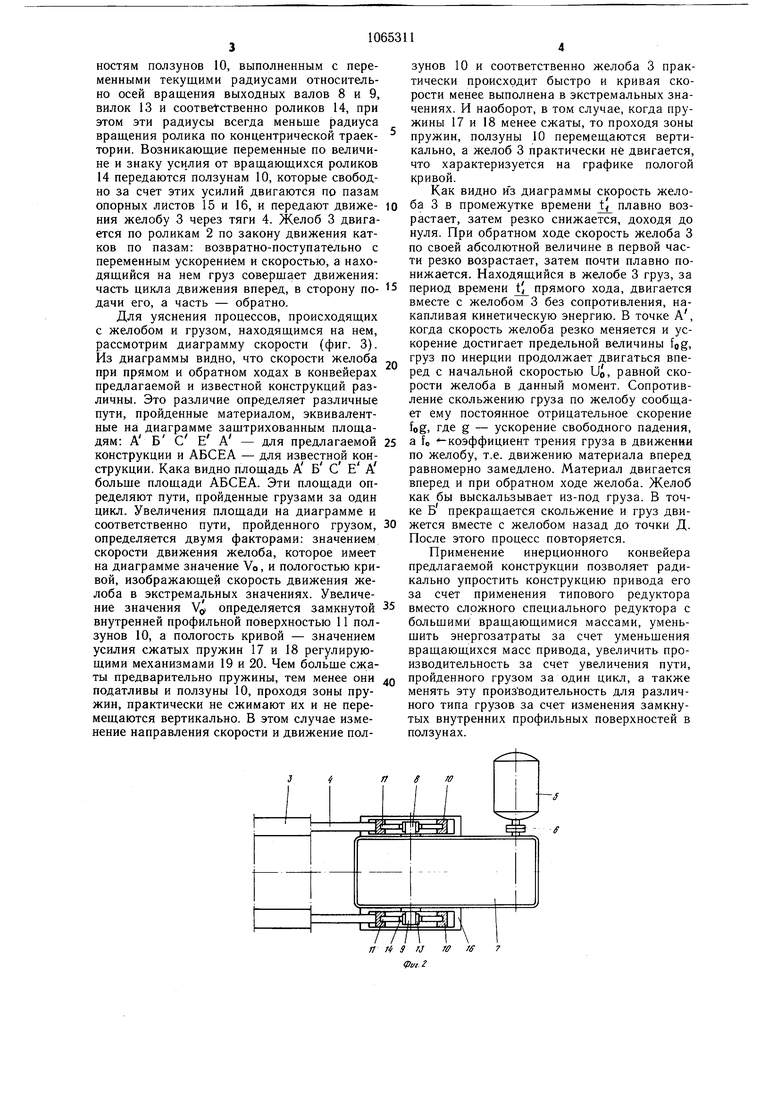

Изобретение относится к подъемно-транспортной технике и может быть использовано в машиностроении для транспортировки, например, металлической стружки, в металлургической промышленности для транспортировки скрапов и различных компонентов шихты, в химической, строительной и других отраслях промышленности. Известен инерционный конвейер, содержаш,ий желоб, установленный на роликах, и привод, за счет которого желоб совершает прямолинейное переменное по ускорению и скорости возвратно-поступательное движение в горизонтальной плоскости. В этом конвейере качание желоба обеспечивается приводом на основе специального редуктора, в котором выходной вал совершает вращение поочередно в обе стороны строго под определенным углом. Насаженные на концы выходного вала шатуны получают колебательное движение, которое передается желобу через тяги в виде возвратно-поступательного движения, при этом организуется различный характер движения при прямом и обратном ходах, что и обеспечивает продвижение находяшегося на желобе материала в одну сторону 1. Недостатками конвейера являются ограниченная производительность ввиду однозначности параметров специального редуктора, а также сложность в изготовлении. Наиболее близким к изобретению является инерционный конвейер, содержаш,ий установленный на неподвижном основании с возможностью возвратно-поступательного перемещения желоб и связанный с желобом тягами привод с редуктором, имеющим выходные валы 2. Недостатком этого конвейера является сложность в изготовлении ввиду больщого количества входящих в редуктор привода узлов и деталей с зубчатыми зацеплениями, эксцентриками, шатунами и т. д., требующих для изготовления специального технологического оборудования, а сборка редуктора с шатунами на выходных валах его весьма сложна со строго фиксированным положением одних деталей относительно других. Кроме того, невысокая производительность, которая определяется однозначной разностью ускорений прямого и обратного ходов, при этом не обеспечивается изменение этой производительности для различного типа грузов. В результате конвейер имеет низкие технологические возможности. Цель изобретения - расширение технологических возможностей конвейера. Указанная цель достигается тем, что инер ционный конвейер, содержащий установленный на неподвижном основании с возможностью возвратно-поступательного перемещения желоб и связанный с желобом тягами привод с редуктором, имеющим выходные валы, снабжен ползунами, каждый из которых имеет внутреннюю и внешнюю направляющие поверхности, а каждый выходной вал редуктора снабжен вилкой с роликом, установленным с возможностью взаимодействия с внутренней направляющей поверхностью ползуна, неподвижное основание снабжено опорными подпружиненными направляющими, устаноленными сверху и снизу относительно внешней поверхности каждого ползуна и с возможностью поджатия к ней, а каждая тяга соединена с соответствующим ползуном. При этом подпружиненные направляющие имеют механизмы регулирования усилия поджатия направляющих к ползунам. На фиг. 1 изображен инерционный конвейер с приводом, вид спереди; на фиг. 2 - то же, вид сверху с частичными разрезами; на фиг. 3 - диаграмма скоростей желоба с грузом известной и предлагаемой конструкций конвейеров. Инерционный конвейер содержит установленный на неподвижном основании 1 с возможностью возвратно-поступательного перемещения по роликам 2 желоб 3 и связанный с желобом 3 тягами 4 привод, состоящий из электродвигателя 5, муфты 6 и редуктора 7, имеющего выходные валы 8 и 9. Конвейер снабжен ползунами 10, каждый из которых имеет внутреннюю 11 и внешнюю 12 направляющие поверхности. Внутренняя направляющая поверхность 11 имеет форму специальной профильной дорожки. Каждый выходной вал 8(9) редуктора 7 снабжен насаженной на него вилкой 13 с роликом 14, установленным с возможностью взаимодействия с внутренней направляющей поверхностью 11 ползуна 10 (замкнутые внутренние профильные поверхности 11 ползунов 10 выполнены специальными для обеспечения обкатывания по ним роликов 14). Ползуны 10 установлены в пазах опорных подпружиненных направляющих - листов 15 и 16, которые смонтированы на неподвижном основании 1. Листы 15 и 16 опираются на пружины 17 и 18 и установлены сверху и снизу относительно внещней поверхности 12 каждого ползуна 10 и с возможностью поджатия к ней. При этом подпружиненные направляющие - листы 15 и 16 имеют механизмы 19 и 20 регулирования усилия поджатия направляющих к ползунам 10, а именно пружины 17 и 18 взаимодействуют с механизмами 19 и 20 регулирования. Причем каждая тяга 4 соединена с соответствующим ползуном 10. Инерционный конвейер работает следующим образом. Вращение от электродвигателя 5 через муфту 6 передается редуктору 7, который только понижает число оборотов вращения выходных валов 8 и 9. От выходных валов 8 и 9 вращение передается вилкам 13 с роликами 14. Ролики 14, вращаясь по концентрическим траекториям, обкатываются по специальным внутренним профильным поверхностям ползунов 10, выполненным с переменными текущими радиусами относительно осей вращения выходных валов 8 и 9, вилок 13 и cooTBetcTBeHHO роликов 14, при этом эти радиусы всегда меньше радиуса вращения ролика по концентрической траектории. Возникающие переменные по величине и знаку от вращающихся роликов 14 передаются ползунам 10, которые свободно за счет этих усилий двигаются по пазам опорных листов 15 и 16, и передают движения желобу 3 через тяги 4. Желоб 3 двигается по роликам 2 по закону движения катков по пазам: возвратно-поступательно с переменным ускорением и скоростью, а находящийся на нем груз совершает движения: часть цикла движения вперед, в сторону подачи его, а часть - обратно. Для уяснения процессов, происходящих с желобом и грузом, находящимся на нем, рассмотрим диаграмму скорости (фиг. 3). Из диаграммы видно, что скорости желоба при прямом и обратном ходах в конвейерах предлагаемой и известной конструкций различны. Это различие определяет различные пути, пройденные материалом, эквивалентные на диаграмме заштрихованным площадям: А Б с Е А - для предлагаемой конструкции и АБСЕА - для известной конструкции. Кака видно площадь А Б С Н А больше площади АБСЕА. Эти площади определяют пути, пройденные грузами за один цикл. Увеличения площади на диаграмме и соответственно пути, пройденного грузом, определяется двумя факторами: значением скорости движения желоба, которое имеет на диаграмме значение Vo, и пологостью кривой, изображающей скорость движения желоба в экстремальных значениях. Увеличение значения V определяется замкнутой внутренней профильной поверхностью 11 ползунов 10, а пологость кривой - значением усилия сжатых пружин 17 и 18 регулирующими механизмами 19 и 20. Чем больще сжаты предварительно пружины, тем менее они податливы и ползуны 10, проходя зоны пружин, практически не сжимают их и не перемещаются вертикально. В этом случае изменение направления скорости и движение ползунов 10 и соответственно желоба 3 практически происходит быстро и кривая скорости менее выполнена в экстремальных значениях. И наоборот, в том случае, когда пружины 17 и 18 менее сжаты, то проходя зоны пружин, ползуны 10 перемещаются вертикально, а желоб 3 практически не двигается, что характеризуется на графике пологой кривой. Как видно из диаграммы скорость желоба 3 в промежутке времени i плавно возрастает, затем резко снижается, доходя до нуля. При обратном ходе скорость желоба 3 по своей абсолютной величине в первой части резко возрастает, затем почти плавно понижается. Находящийся в желобе 3 груз, за период времени t прямого хода, двигается вместе с желобом 3 без сопротивления, накапливая кинетическую энергию. В точке А, когда скорость желоба резко меняется и ускорение достигает предельной величины fog, груз по инерции продолжает двигаться вперед с начальной скоростью Uo, равной скорости желоба в данный момент. Сопротивление скольжению груза по желобу сообщает ему постоянное отрицательное скорение fog, где g - ускорение свободного падения, а fo -коэффициент трения груза в движении по желобу, т.е. движению материала вперед равномерно замедлено. Материал двигается вперед и при обратном ходе желоба. Желоб как бы выскальзывает из-под груза. В точке Б прекращается скольжение и груз движется вместе с желобом назад до точки Д. После этого процесс повторяется. Применение инерционного конвейера предлагаемой конструкции позволяет радикально упростить конструкцию привода его за счет применения типового редуктора вместо сложного специального редуктора с большими вращающимися массами, уменьшить энергозатраты за счет уменьшения вращающихся масс привода, увеличить производительность за счет увеличения пути, пройденного грузом за один цикл, а также менять эту производительность для различного типа грузов за счет изменения замкнутых внутренних профильных поверхностей в ползунах.

фиг.З

C/fopocmt/ e/7ff a

C ff/jffc/77i/ / a 77e/ye/a/7ff

ffff/ a/77 &/i/

| название | год | авторы | номер документа |

|---|---|---|---|

| Инерционный конвейер | 1984 |

|

SU1207920A1 |

| Инерционный конвейер | 1986 |

|

SU1351848A1 |

| Инерционный конвейер | 1985 |

|

SU1305086A1 |

| Инерционный конвейер | 1986 |

|

SU1390137A1 |

| Инерционный конвейер | 1985 |

|

SU1276586A1 |

| Инерционный конвейер | 1981 |

|

SU994364A1 |

| Инерционный конвейер | 1987 |

|

SU1461700A1 |

| Инерционный конвейер | 1987 |

|

SU1459982A1 |

| Инерционный конвейер | 1989 |

|

SU1645215A1 |

| Шаговый конвейер | 1988 |

|

SU1546366A1 |

1. ИНЕРЦИОННЫЙ КОНВЕЙЕР, содержащий установленный на неподвижном основании с возможностью возвратнопоступательного перемещения желоб и связанный с желобом тягами привод с редуктором, имеющим выходные валы, отличающийся тем, что,с целью расщирения технологических возможностей конвейера, он снабжен ползунами, каждый из которых имеет внутреннюю и внещнюю направляющие поверхности, а каждый выходной вал редуктора снабжен вилкой с роликом, установленным с возможностью взаимодействия с внутренней направляющей поверхностью ползуна, неподвижное основание снабжено опортными подпружиненными направляющими, установленными сверху и снизу относительно внешней поверхности каждого ползуна и с возможностью поджатия к ней, а каждая тяга соединена с соответствующим ползуном. 2. Конвейер по п. 1, отличающийся тем, что подпружиненные направляющие имеют механизмы регулирования усилия поджатия с направляющих к ползунам. о: СЛ со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Спиваковский А | |||

| О., Дьячков В | |||

| К | |||

| Транспортирующие машины | |||

| М., Машгиз, 1955, с | |||

| Упругая металлическая шина для велосипедных колес | 1921 |

|

SU235A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| «Механизация и автоматизация производства, 1975, № 3, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-01-07—Публикация

1982-08-26—Подача