О) ел

со

о

Изобретение относится к производ ству огнеупорных изделий и может быть использовано,«например, для. изготовления горелочных блоков стекловаренных печей.

Известна огнеупорная бетонная смесь, включающая, мае.%: фосфатное связующее 9-21; огнеупорную глину 7-12; гидроокись алюминия 3-7; глинозем 27-41; тонкодисперсный (шй кремнезем 1-3; шамот остальнбе 1 J.

Наиболее близкой по технической сущности к изобретению является огнупорная бетонная смесь, включающая, мае.%: ортофосфорнук кислоту с плотностью 1,47-1,52 г/смЗ 8-20,- глинозем 26-35; каолин 8-12; гидроокись алюминия 5-7; бсфный ангидрид или борную кислоту 2-4; шамот остальное 2.

Недостатками известных смесей являются низкая шлакоустойчивость, ползучесть при высоких температурах и недолговечность получаемах издели

Целью изобретения является повышение шиакоустойчивости, снижение, ползучести при высоких температурах и увеличение сроков службы получаемых изделий.

Цель достигается тем, что сырьевая смесь для изготовления огнеупорных изделий, включакадая фосфатное связующее, шамот, о6-глинозен-и воду, содержит в качестве связукяцего смесь гидроксида РПКМИНИЯ и водорастворимых гидрофосфатов хрома, в соотношении от 1:8 до 1:12, в качесве шамота вибромолотый шамот фракции 0,06 мм и . фракции 1-5 мм при следующем соотношении компонентов , мае.%:

Смесь гидроксида алюминия и водорастворимых

гидрофосфатов хрома

в соотношении (1:8/(1:1215-12

Бибромолотый шамот

фракции 0,06 мм 6-8

Шамот фракции

1-5 мл21-23

. &(.-Глинозем . 34-38

ВодаОстальное

В качестве гидрбфосфатов хрома могут применяться кислые ортофосфаты, пирофосфаты, их смесь, а также отходы производства хромовых соединений.

Использование в качестве связующего смеси гидроксида алкмкнкя и водорастворимых гидрофосфатов хрома после затворения массы водой позволяет направленно формировать фазовый состав и получить наиболее устойчивые в объемном и температурном отношении ортофосфаты хрома и алюминия. Соотнсшение гидроксида

алюминия и ги1,дрофосфатов хрома должн находиться в пределах ( (1:12), чтобы обеспечить в композиции избыток водородных ионов, котсфые в реакции Твердения связываются тоикой 4 акцией шамота при термообработке. Сформированный фазовый состав изделий обеспечиваетустойчивость к деформациям при высоких температурах, инертность к шлакам и стабильность материала во времени.

Использование в качестве заполнителя оС-глинозема, которолй химически не взгшмодействует со связующим, а совместно с крупным шамотом образует основную -массу изделий, опрделяющую прочностные, термические и друше технические показатели материала, позволяет повысить температуру примеиения, ишакоустойчивость и стабильность вследствие каталитического спекания при температурах эксплатации. Катализаторами процесса являются фосфатные новообразования, возникаювще при взаимодействии связующей смеси с вибромолотым шамотом. Пределы расхода вибромолотого шамота подЪбраш из расчёта полного связывания избытка водородных ионов и . обеспечения кинематического равновесия между реакцией твердения и струк турообразованием.

П р и м е р 1. Сначала в дединтеграторе готовят связующую смесь гидроксида и врдсч астворимых гидрофссфатов хрома в соотношении 1:8. Затем 5 мас.% связукций смеси в бетоносмесителе перемешивают с 34 мае. % вопы и к. полученной суспеизии добавляют 6 мас.% вибромолртого шамота фракции 0,06 мм, 21 мас.% шамота фракции 1-5 мм и 34 мас.% : оС-глинозема. Перемешивание продолжа ют до получения однородной смеси и изделия формуют виброуплотнением в металлических формах. Отформованные изделия термообрабатывают при текшературе 20р±10 С в течение 16 ч, после чего .они готовы к эксплуатации

Пример 2, В бетоносмесителе готовят массу следующего состава, мас.%: смесь гидроксида алюминия и водораствори№1Х гидрофосфатов хрома в соотношеяии 1:10 9.; воды 26; 1вибро1 «элотый шамот фракции 0,06 w 7; шамот фракции 1-5 мм 22; oL-глинозем 36. .: : :

ТехнологияПриготовления сырьевой смеси и получения изделий .анало141чна примеру 1.

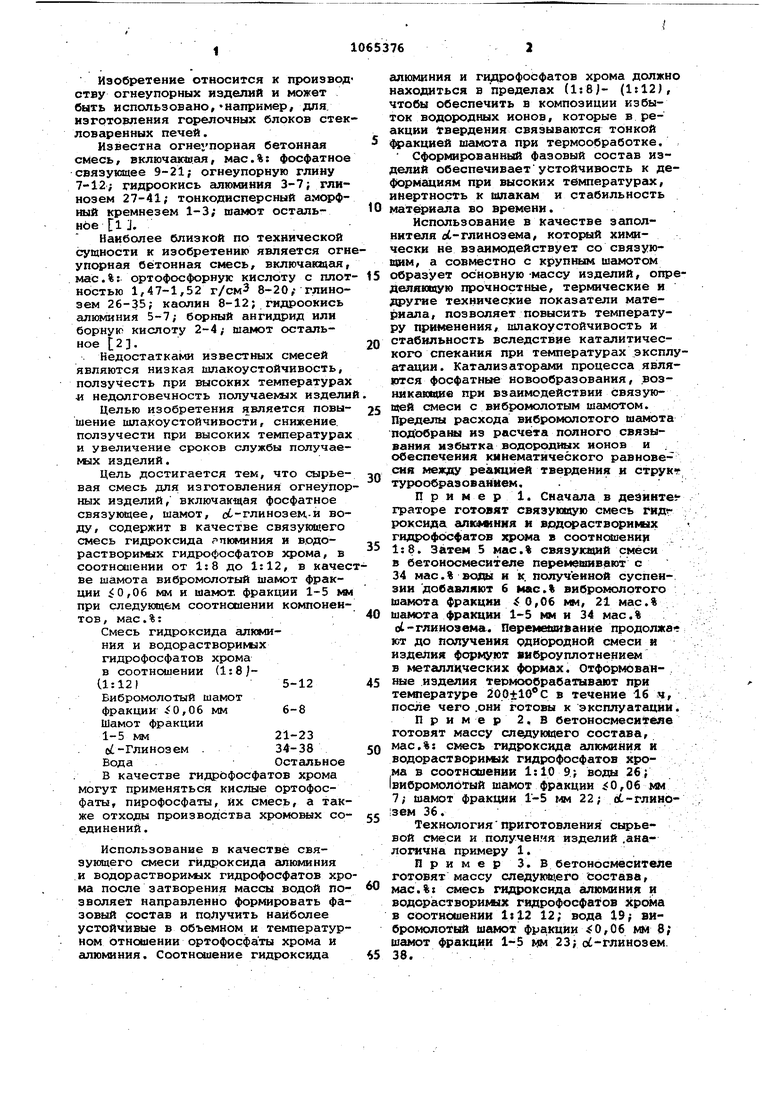

Примерз. В бетоносмесителе готовят массу следующего состава, мас.%: смесь гидроксида алюминия и водорастворимых гидрофосфатов хрома в соотношении 1:12 12; вода 19; вибромолотый шамот Фракции j:О,О6 мл 8; шамот фракции 1-5 мм 23;Ы-глинозем. 38. Технология приготовления сырьевой смеси и получения изделий аналогичг на ИЕримеру 1. ; Основные физикр механнческие и термические характеристики предложен : ного материала н известного приведены в таблице. Как видно из тарлицы, предложен |ный материал по всем основным пока- , зателям превосходит известный. Годовой экономический эффект 784000 руС.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для приготовленияОгНЕупОРНОгО бЕТОНА | 1979 |

|

SU808469A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU791690A1 |

| СПОСОБ ТРЕХМЕРНОЙ ПЕЧАТИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2535704C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2550626C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2079472C1 |

| Огнеупорная масса | 1981 |

|

SU1008194A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1978 |

|

SU785277A1 |

| Легкобетонная смесь | 1981 |

|

SU988792A1 |

| Сырьевая смесь для производства огнеупорного бетона | 1980 |

|

SU906971A1 |

| Огнеупорная масса | 1990 |

|

SU1719363A1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ, вклк чающая фосфатное связующее, шамот, oL-глинозем и воду, отличающ а я с я тем, что, с целью повышения шлакоустойчивости, снижения ползучести при высоких температурах и увеличения сроков спужСы получаеi«ix изделий, она содержит в качестве связующего смесь гидроксида алкминия и водорастворимых гидрофосфатов хрома, в соотношении от 1:8 до 1:12, в качестве шамота вибромолотый шамот (И акции 0,06 мм и шамот фракции 1-5 мм пря следующем соотнобцении компонентов , мае.%: Смесь гидроксида алк- . мииия и водорастворимдх гмдрофосфатов хрома в соотношении от 1:8 до 1:12 5-12 &(бромолотый шамот фракции j:0,06 мм6-8 Шамот акции 1-5 км .21-23 а;-Глинозем 34-38 ВодаОстальное

Кажущаяся плотность,

2400 кг/м

Прочность при сжатии, МПа

Скорость проникиовения ишака, «т в месяц

Ползучесть при высоких температурах, 4% де1720ф рмацяи при С

службы в топке стекловаренной печи,

106 дни

2330

2400

2400

40,1

44,1 8,1 4,4

1740

1580

1740

124

86

110

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Огнеупорная бетонная смесь | 1978 |

|

SU687037A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU791690A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-01-07—Публикация

1982-09-02—Подача