ot

СП

0

со

О5

Изобретение относится к способам получения трихлоралкиловых эфирен диэтилдитиокарбаминовой кислоты/ используемых в качестве присадок к маслам и. смазочно-охлаждаюцим жидкостям.

Известен способ синтеза трихлоралкилдитиокарбаматов, получаемых взаимодействием соли диалкилдитиокарбаминовой кислоты с тетрахлоралканами.

Согласно этому способу растворяют 0,2 г-МОль соли алкилдитиокарбаминовой кислоты в 200 мл спирта и добавляют к раствору 0,2 г-моль галоидопроизводного.|рмвс1в перемешивают 12 ч при 65-70°С, после чего выливают в большое -количество воды. Выпавшее масло экстрагируют эфиром. Эфирную вытяжку отделяют, сушат сульфатом ндтрия, эфир отгоняют, а конечный продукт вьзделяйт, разгоняя смесь в высоком вакууме Jl .

Этот способ синтеза трихлоралкилдитиокарбаматов имеет существенные недостатки, препятствующие реализации его в промышленности. Выделение из реакционной смеси осадка хлористого натрия путем растворения его в большом количестве приводит к образованию большого объема сточ;ных вод, содержащих кроме хлористог натрия остаточцую не вступившую в реакцию с тетрахлоралканом натровую соль алкилдитиокарбаминовой кислоты Кроме того, экстракция эфиром масляного слоя трихлоралкилдитиокарбамата-/ также как и все последующие операции по отделению эфиром вытяжки, сушке ее сульфатом натрия, отгонке эфира из вытяжки, относятся к чрезвычайно взрыво- и пожароопасным процессам.

Данный- способ дает невысокий выход трихлоралкилдитиокарбаматов, co тавляющий для трихлорпропилового эфира диэтилдитиокарбаминовой кислоты 40% от теории, для трихлорамилового эфира диэтилдитиокарбаминовой кислоты - 53% от теории.

Наиболее близким по технической сущности к изобретению является способ получения трихлорамилового эфира диэтилдитиокарбаминовой кисло.ты, названного присадкой ЛЗ-26, и , применяемого в состав смазочноохлаждающей жидкости.

Согласно принятому технологическому регламенту процесс получения присадки ЛЗ-26 осуществляется по реакции взаимодействия диэтилдйтиокарбамата натрия с тетрахлорпентано взятым в стехиометрическом соотношении.

о Диэтилдитиокарбамат натрия загружается в этиловый спирт. Количество диэтилдитиокарбамата натрия

равно 171,3 кг (1 кг-моль), количество спирта равно 650 л, что соответствует концентрации диэтилдитиокарбамата натрия в спирте 25%. Суспензия диэтилдитиокарбамата.натрия в спирте подогревается при перемешивании до бв-ТО С. Затем к суспензии также при перемешивании приливается тетрахлорпентан в количестве 209,9 г (1 кг-моль). По окончании подачи тетрахлорпентана реакционная смесь перемешивается при 68-70°С в течение 1,5-2 4f затем из нее отфильтровы:вается осадок хлористого натрия, а фильтрат охлаждается до 1013С. При охлаждении фильтрата из него выкристаллизовывается три«лорамиловый эфир диэтилдитиокарбаминовой кислоты-присадка ЛЗ-26. Кристаллическая присадка отделяется на нутчфильтре от Маточного раствора, маточный раствор направляется на регенерацию спирта в ректификационную колонну, а присадка промывается на фильтре вначале спиртом для удаления остатков маточного раствора, затем водой для удаления из присадки примесей хлористого натрия и остаточного диэтилдихиокарбамата натри и вновь прО1«лвается спиртом для ускорения процесса последующей сушки. Промытая присадка сушится на мутчфильтре. Выход присадки ЛЗ-26 равен 86,7% от теории 2.

Однако указанный способ получения трЯхлорамилового эфира диэтилдитиоЛарбаминовой кислоты, которым является присадка ЛЗт-26, имеет следующие недостатки: 1.После ртделения осадка хлористого натрия небольшое количество натровых солей остается в фильтрате, и при охлаждении последнего натровые соли кристаллизуются вместе, с присадкой, загрязняя ее. Для очистки присаДки от натровых солей приходится применять обильнуюводную отмывку присадки, что приводит к образованию сточных вод. Загрязненных вредными веществами и требующих поэтому специальной очистки до сброса стоков в водоем.

2.Сушка отмытой присадки весьма длительная технологическая стадия что нерационально удлиняет производственный цикл получения присадки.

Указанный способ получения трихлорамилового эфира диэтилдитиокарбаминовой кислоты нетехнологичен при получении других трихлоралкиловы эфиров диэтилдитиокарбаминовой кислоты, так, в частности, при получении трихлорпропилового эфира диэтилдитилкарбаминовой кислофы очистка последнего от натровых солей водной отмывкой не дает результатов вследствие высокой слеживаемости кристаллов трихлорпропилового эфира диэтилдитиокарбаминоврй кислоты, приводящей к образованию монолигнр массы на с т адиях кристалли з ации и отделения этого соединения от мато ного раствора. Не приводит к получению чистого продукта, ке содержащего натровые; солей, и водная от мывка трихлоргептилового эфира Диэтилдитйокарбаминовой кислоты, повидимому вследствие плохой смачива : емости водой кристаллов этого соединения. Выход продуктов при этом не превышает 60гТЦ)%. Продолжительность процесса 33-38 ч. Целью изобретения является упро щение технологии и увеличение выхода целевого продукта. Поставленная цель достигается тем, что согласно способу получени трихлоралкиловых эфиров диэтилдитй карбаминовой кислоты общей формулы ;ir-c-$-{ei 2) А 8 где nt 2,4 или 6, путем взаимодействия натриевой сол диэтилдитиокарбаминовой кислоты с тетрахлоралканом в.. среде этилового спирта при 68-70 С, отфильтровывания выпавшего хлористого натрия из реакционного раствора и последующего выделения целевого продукта, используют концентрацию натриевой соли дйэтилдитиокарба шновой кислоты 17,8-35,0 мас.% в этиловом спирте, а реакционную массу после отфильтровывания хлористого натрия разделяют на два слоя отстаиванием при температуре реакции и .выделяют целевой продукт из нижнего слоя. Предпочтительно использование и бытка натриевой соли диэТилдитиокарбакшновой кислоты 0,5-1,5% от стехиометриЧеского. Предлагаемый способ заключается в постепенн ом введении небольшими порциями тетрахлоралкана в нагретую до 70°С и перемешиваемую суспензию диэтилдитиокарбамита натрия в этиловом спирте.Концентрация диэтилдитиокарбамата натрия в спирте 17,8 35%. Диэтилднтиокарбамат натрия вводится с 0,5-1,5%-ным избытком пр тив количества, стехиометрически необходимого по реакции с тетрахлор алканом. По окончании введения тетрехлоралкана реакционная смесь пере мешивается при 68-70°С. Время перемешивания зависит от молекулярной, массы тетрахлоралкана. Так, в синте зе с тетрахлорпропаном время перемешивания равно 5ч, в синтезах с тетрахлорпентаном или с тетрахлорал кан-ами фракции время перёнёшивания равно 2ч. В синтезе с использованием смеси тётрахлорпропана и тетерахлорпентана (молярное .соотношение составляет ссютветственно 0,33 и 0,67) вначале вводится постепенно небольшими порциями тетрахлорпропан, по окончании подачи которого реакционная смерь перемешивается при б8-70 С в течение 3ч, затем также постепенно вводится тетрахлорпентан, и реакционная смесь дополнительно перемешивается при 68-70 0 еще в течение 2ч. По окончании перемешивания спиртовой .суспензии диэ.тилдитиокарбамата натрия с тетрахлоралканом из реакционной смеси без предварительного охлаждения ее отфильтровывается хлористый натрий, Фильтрат, представляющий собой трихлоралкиловый эфир в смеси со спиртом, отстаивается в течение 30 мин, при этом происходит разделение фильтрата на 2 слоя: верхний слой - спирт, нижний слой - трихлоралкиловый эфир диэтил.дитиокарб 1миновой кислоты. После разделения слоев верхний слой направляется в ректификационную колонну на регенерацию спирта, из нижнего слоя отгоняется остаточный спирт, присоединяемый к спирту-регенерату, а трихлоралкиловый эфир диэтилдитиокарбаминовой кислоты фильтруется в горячем состоянии от механических примесей. Из кубового остатка после регенерации спирта отгоняется при остаточном давлении 100 мм рт.ст. вода, введенная в реакционную смесь вместе с диэтилдитиокарбаматом натрия, содержащим кристаллизациолную воду, затем кубовый остаток фильтруется от остаточных натровых солей и присоединяется к целевому продукту - трихлоралкиловому эфиру диэтилдитиокарбаминовой кислоты. Предлагаемый способ дает возможность получать: трихлорпропиловый эфир диэтилдитиокарбаминовой кислоты с выходом 81,3-83,6% от теории (считая на тетрахлорпропан) ; трихлорамнловый эфир диэтилдитиокарбаминовой кислоты с выходом 91,9-94,4% от теории (считая на тетрахлорпентан) , т-рихлоргептиловый эфир диэтилдитискарбаминовой кислоты с выходом 89,8-92,4% от теории (считая на тетрахлоргептан); смесь трихлорпропилового и трихлорамилового эфиров диэтилдитиокарбаминовой кислоты с выходом 86,6-90,9% от теории (считая на смесь тетрахлорпропана и тетрахлорпентана). Использование большего избытка сои, чем указано, приводит к ухудшению качества продукта. Использование 17,8-35%-ной концентрации диэтилдитиокарбамата натрия в суспензиях с этиловым спиртом обеспечивает четкое отделение трихлоралкилоаых эфиров при отстое . их смесей с этиловым спиртом, меиьшая или большая концентрация, соли затрудняет сепарацию слоев жидкоети. . .Пример. К -171,3 г диэтилдитиокарбамата натрия .(1 г-моль) приливают 1000 мл этилового спирта (концентрация диэтилдитиокарбгмата натрия в спирте соответствует 17,8% Суспензию диэтилдитиокарбамата натрия в спирте подогревают при перемешивании до б8-70Рс. Капельным способом при перемеш1«ва1нии в суспензию карбамата в спирте вводят 181,9 г тетрахлорпропана (1 г-моль) поддерживая. б5т70 с. По окончании подачи тетрахлорпропанз реакционную смесь перемешивают при нагревании до бВ-УО С в течение 5 ч, зё1тем из нее отфильтровывают осадок хлористо го натрия. Фильтрат, представляющий собой трихлорпропиловый эфир диэтил дитиокарбаминовой кислоты в смеси со спиртом, отстаивается в течение 30 мин при температуре реакции, при. этом происходит разделение на 2 слоя: верхний слой - спирт, нижний слой - трихлорпропиловый эфир диэтилдитиокарбаминовой кислоты. После разделения слоев верхний слой поступает в ректификационную колон на регенерации спирта, из нижнего слоя отгоняют остаточный спирт, а целевой продукт - трихлорпропиловый эфир диэтилдитиокарбаминовой кислоты отфильтровывают от механических примесГей. Время процесса 7ч. Выход трихлорпропилового эфира диэтилдитиокарбаминовой кислоты 239,6 г или 81,3% от теории (считая на тетрахлорпропан). Содержание; серы 21,26% (теоретическое 21,76%); хлора 35,95% (теоретическое 36,09%) азота 4,56% .(теоретическое 4,75%); мол.вес. 293,45 (вычислено 294,71), т.пл. 85°С. П р и м е р 2. К 172,2 г диэтиЛдитиокарбамата натрия (1 г-моль + 0,5% избытка) приливают 655 мл этилового спирта (концентрация диэтилдитиокарбамата натрия в спирте соответствует 25,0 вес.%. Технология проведения синтеза, количество и метод введения тетрахлорпропана аналогичны приведенным в примере 1. Выход трихлорпропилового эфира диэтилдитиокарбаминовой кислоты 243,4 г или 82J6% от теории (считая на тетрахлорп }опан) . Содержание: серы 21,35% (теоретическое 21,76%); хлора 36,11% -(теоретическое 36,09%) 4,47% (теоретическое 4,75%), мол.вес. 293,61 (вычислено 294,71), т.пл. 86°С. Приме р 3. К 17J,9 г диэ- I тилдитиокарбамата натрия (1 г-моль + « 1,5% избытка) приливают 661 мл этилового спирта (концентрация даотилдитиокарбамата натрия в спирте составляет 25,0 вес.%). Техноло- : гия проведения синтеза, количество и метод введения тетрахлорпропана аналогичны приведенным в примере 1. Выход трихлорпропилового эфира . диэтиддитиокарбаминоззой кислоты г или 62,9% от теории (считая на тетрахлорпропан),содержание:серы 21,50% (теор.етическое 21,76%); хло ра 36,00% (теоретическое 36,09%), азота 4,51% (теоретическое 4,75%); мол.вес. 294,01 (вычислено 294,71), т.пл. . Приме р 4, К 172,2 г диэтилтидиокарбамата натрия (1 г-моль + 0,5% избытка) приливают 405 мл этилового спирта (концентрация диэтил дитиокарбамата натрия в спирте соответствует 35,0 вес.%.). Технология проведения синтеза, количество и метод введения тетрах.лорпропана аналогичны приведенным в примере 1. Выход трихлорпропилового эфира диэтилдитиокарбаминовой кислоты 245,в г или 83,4% от теорий (считая на тетрахлорпропан), содержание: серы 21,44% (теоретическое 21,76%); хлора 35,85% (теоретическое 36,09%); азота 4,37% (теоретическое 4,75%), мол.вес. 293,99 (вычислено 294,71), T.ifa. . П р и м е р 5. К 173,9 г диэтилдитиокарбамата натрия (1 г-моль+ 1,5% избытка) приливают 409 мл этилового спирта (концентрадая диэтилдитиокарбамата натрия в спирте соответствует 35,0 вес.%). Технология проведения синтеза, количество и метод введения тетрахлорпропана аналогичны приведенным в примере 1. Выход трихлорпропилового эфира диэтилдитиокарбаминовой кислоты 246,4 г или 83,6% от теореии (считая на тетрахлорпропан), содержание: серы 21,60% (теоретическое 21,76%); хлора 36,21% (тео Е етическое 36,09%) азота 4,49% (теоретическое 4,75%), мол. вес. 294,80 (вычислено 294,71), т.пл. 86®С. Примерб. К171,3г диэтилдитиокарбамата натрия (1 г-моль) приливают 1000 мл этилового спирта (концентрация диэтилкарбамата натрия в спирте соответствует 17,8 вес.% Капельным способом -в суспензию карбамата в спирте, подогретую до 68-70 с, вводят 209,9 г тетрахлорпентана (г-моль)., По окончании подачи терахлоргГентана реакционную смесь перемешивают 2ч, отфильтровывают из нее хлористый натрия. Фильтрат - трихлорамиловый эфир диэтилдитиокарбсшиновой кислоты в смеси со спиртом отстаивается в течение 30 мин при температуре реакции и разделяется при этом на 2 СЛОЯ: верхний слой - спирт, нижний слой - трихлрр амиловый эфир диэти тдитиокарбаминовой кислоты. После разделения слоев верхний слой поступает в ректификационную колонну на регенераци спирта, из нижнего слоя отгоняют остаточный спирт, а целевой проду т - трихлорамиловый эфир дйэ илднтнокарбаминовой кислоты отфильтровывают 6т механических примесей. Время процесса 8.ч. Выход тр11хлорамилового эфира диэтилдитиокарбаминовой кислоты 296,7 г или 91,9% от теории (считая на тетрахлорЛентан),.содержание; серы 19,67% (теоретическое 19,87%) ; хлора 32,59% .(теоретическо 32,95%) J aaoiTa 4,21% (теоретическое 4,34%), мол.вес.320,69 (вычислено 322,77), т.пл. . И р и м е р 7. К 172,2 г диатилдитиокарбамата натрия (1 г-моль 0,5% избытка) приливают 655 мл этил вого спирта (концентрация диэтилдитиокарбамата натрия в спирте соот ветствует 25,0 вес.%). Технология проведения синтеза, количество и метод введения тетрахлорпентана ана логичны приведенным S примере 6. Выход трихлорамилового эфира диэтилдитиокарбаишновой кислоты 3€3,1 г или 93,9% от теории (считая на тетрахлорпентан), содержание серы 19,67% (теоретическое 19,87%) хлора 32,70% (теоретическое 32,95% азота 4,15% (теоретическое 4,34%), мол.вес.322,07 (вычислено 322,77)., т.пл. 44 С. При м е р 8. К 173,9 г диэтилдитиокарбг1мата натрия (1 г-моль + 1,5% избытка) приливают 661 мл этилового спирта (концентрация диэтилдитиокарбамата натрия в спирте соответствует 25,0 вес.%). Технология проведения синтеза, количество и метод, введения тетрахлорпентана аналогичны приведенным в примере 6 Выход трихлорамилового эфира диэтилдитиокарбаминовой кислоты 304,4 г или 94,3% от теории (считая на тетрахлорпентан), содержание: серы 19,80% (теоретическое 19,87%); хлора 32,77% (теоретическое 32,95%) азота 4,21% .(теоретическое 4,34%), мол.вес. 321,99 (вычислено 322,77Ь т.пл. 43,., Пример 9. К 172,2 г дизтилдитиок.арбамата натрия (1 г-моль + нР0,5% избытка) приливают 405 мл этилового спирта (концентрация днэтилдитиокарбгадата натрия ;В спирте соответствует 35 вес.%). Технология проведения синтеза, количество и метод введения тетра- . хлорпентана аналогичны приведенным в примере 6. Выход трихлораъшлового эфира диэтилдитиокарбаминовой кислоты 304,1 г или 94,2% от теории (считая на тетрахлорпентан), содержание: серы 19,47% (тесфетическое 19,87%)г хлора 32,51% (теоретическое 32,95%); азота 4,30% (теоретическое 4,34%), мол.вес. 321,88 (вычислейо 322,77), т.пл. 44 С. П р и м е р 10. К 173,9 г диэтилдитиокарбамата натрия (1 г-моль+ +1,5% избытка) приливают 409 мл этилового спирта (концентрация диэтилдятиокарбамата натрия в спирте соответствует 35,0 вес.%). Технология проведения синтеза, количество и метод введения тетрахлорпентана аналогичны приведенным в примере 6. Выход трихлорамилового эфира диэтилдитиокарбаминовой кислоты 304,7 г или 94,4% от теории (считая на тетрахлорпентан), содержание: серы 19,88% (теоретическое 19,87%); хлора 32,11% (теоретическое 32,95%); азота 4,17% (теоретическое 4,34%); мол.вес. 321,97 (вычислено 322,77), т.пл. 43,. П р и мер 11. К 171,3 г диэтилдитиокарбамата натрия (1 г-моль) .приливают 1000 мл этилового спирта (концентрация диэтилдитиокарбамата натрия в спирте соответствует 17,8 вес.%). Капельным способом в суспензию карбамата в спирте, подогретую до 68-70°С, вводят 238,0 г тетрахлоргептана (г-мо.пь) . По окончании подачи тетрахлоргептана реакционную смесь перемешивают 2 ч, отфильтровывают из нее хлористый натрий. Фильтрат - трихлоргептиловый эфир диэти.пдитиокарбаминовой кислоты в. смеси со спиртом отстаивается в течение 30 мин при температуре реакции и разделяется при этом.на 2 слоя: верхний слой - спирт, нижний слой трнхлоргептиловый эфир диэтилдитиокарбаминовой кислоты. После разг.еления слоев верхний слой поступает в ректификационную колонну на регенерацию спирта, из нижнего слоя отгоняют остаточный спирт, а целевой продукт - трихлоргептиловый эфир диэтилдитиокарбаминовой кислоты отфильтровывают от механических примесей. Выход трихлоргептилового эфира диэтилдитиокарбаммноврй кислоты 315,0 г или 89,9% от теории (считая на тетрахлоргептан), содержание: серы 17,99% (теоретическое 18.,28%); хлора 30,01% (теоретическое 30,32%); азота 3,69%.(теоретическое. 3,99%), мол.вес. 350,02 (вычислено 350,82), т.пл. . .

Пример 12. К 172,2 г диэтилдитиокарбамита натрия (1 г-молЫ0,5% избытка) приливают-655 мл этилового спирта (концентрация диэтилдитиокарбомата.натрия в спирте соответствует 25,0 вес.%). Технология 5 проведения синтеза, количество и метод введения тетрахлоргептана аналогичны приведенным в примере 11.

Выход трихлоргептилового эфира диэтилдитиокарбаминовой кислоты 10 319,9 г или 91,2% от теории (считая на тетрахлоргептан), содержание; серы 17,98% (теоретическое 18,28%); хлора 29,87% (теоретическое 30,32%)} азота 3,55% (теоретическое 3;99%);. 5 мол.вес. 350,21 (вычислено 350,82), i т.пл. .

Пример 13. К 173,9 г диэтилдитиокарбамата натрия (1 г-моль+ 1,5% избытка) приливают. 661 мл 20 этилового спирта (концентрация диэтилдитиокарбамата натрия в спирте соответствует 25,0 вес.%). Технология проведения синтеза, количество и метод введения тетрахлор- 25 гептана ангшогичны приведенным в примере 11.

Выход трихлоргептилового эфира диэтилдитиокарбаминовой кислоты

321.0г или 91,5% от теории (счи- Тая на тетрахлоргептан), содержание: серы 18,06% (теоретическое 18,28%);хлора 29,80% (теоретическое 30,32%); азота 3,71% (теоретическое 3,99%), мол.вес, 350,32 (вычислено 350,82), т.пл. 44,5°С. 35

П р и ме р 14. К 172,2 г диэтилдитиокарбамата натрия (1 г-моль + 0,5% избытка) приливают 405 мл этилового спирта (концентрация диэтилдитиокарбаматанатрия в спирте соот- 40 йетствует 35,0 вес.%). Технология проведения синтеза, количество и метод введения тетерахлоргептаиа аналогичны приведенным в примере 11.

Выход трихлоргептилового эфира 45 диэтилдитиокарбаминовой кислоты

323.1г или 92,1% от теории (считая на тетрахлоргептан). Содержание: серы 18,03% (теоретическое 18,28%);

хлора 30,11% (теоретическое 30,32%); я азота 3,68% (теоретическое 3,99%); мол. вес. 349,59 (вычислено 350,82), т.пл. 43,0°С.

Пример 15. К173,9 г диэтилдитиокарбамата натрия (1 г-моль + 1,5% избытка) приливают 409 мл эти- лового спирта (концентрация диэтилдитиокарбамата натрия в спирте соответствует 35,0 ). Технблогия проведения синтеза, количество и метод введени;| тетрахлоргептан а ана- 60 логичны приведенным в примере 11.

Выход трихлоргептилового эфира диэтилдитиокарбаминовой кислоты

324.2г или 92,4% от теории (счи- 65

тая на тетрахлоргептан). Содержание серы 17,94% (теоретическое 18,28%); хлора 29,77% (теоретическое 30,32%) азота 3,59% (теоретическое 3,9.9%), мол.вес. 350,11 (вычислено 350,82), т.пл. 44,.

Пример 16. К 171,3 г диэтилдитиокарбамата натрия (1 г-моль) приливают 1000 мл этилового спирта (концентрация диэтилдитиокарбамата натрия в спирте 17,8 вес.%). Суспензию диэтилдитиокарбамата натрия в спирте подогревают при перемешивании до 68-70°С. Капельным способом при перемешивании в суспензии карбамата в спирте вводят 60,0 г тетрахлорпроаана (0,33 г-моль) По , окончании подачи тётрахлорпропана реакционную смесь перемешивают при в течение 3ч, затем также капельным способом Вводят 140,6 г тетрахлорйеитана1 (0,67 г-моль) Реакционную ..смесь дополнительно перемешивают при 70°С еще в течение 2 ч, отфильтровывают осадок хлористого натрия. Фильтрат, пре.дставляю1ци й собой смесь трихлорпропилового и трихдорамилового эфнров диэтилдитиокарбамиирвой кислоты в смеси со спиртом, отстаивается в течение 30 мин, при этом происходит разде-. ление фильтрата на 2 слоя: верхний слой - спирт, нижний слой - смесь ; трихлорпропилового и трйхлорамилового эфиров диэтилдитиокарбаминойой кислоты. После разделения слоев верхний слой поступает в ректификационную колонну на регенерацию спирта, из нижнего слоя отгоняют остаточный спирт, а целевой продукт - смесь трихлорпропилового и трйхлорамилового эфиров диэтилдитиокарбаминовой кислоты отфильтровьшают от механических примесей.

Выход смеси трихлорпропилового и трйхлорамилового Диэтилдитиокарбаминовой кислоты 271,5 г или 86,6% от теории (считая на смесь тётрахлорпропана и тетрахлорпентана) содержание: серы 19,88% (теоретическое 20,4%); хлора 33,61% (теоретическое 33,93%); азота 4,23 (теоретическое 4,47%), мол.вес. 312,94 (вычислено 313,51) , т.пл. 49°С.

Пример 17. К 172,-2 г диэтилдитиокарбамата натрия (1 г-моль+ 0,5% избытка) приливают 655 мл этилового спирта (концентрация диэтилдитиокарбамата натрия в спирте 25 вес.%).Технология проведения синтеза, количество тетрахлорпропана и тетрахлорпентана, метод их введения аналогичны приведенным в примере 16.

Выход смеси трихлорпропилового |И трйхлорамилового эфиров диэтилдитиокарбаминовой кислоты 281,8 г или 89,9% от теории (считая на смесь тетрахлорпропана и тетрахлориентана Содержание: серы 20,02% .(теорети ческое 20,46%) ; )слора 33,42S (теоретическое ЗЗуЭЗХ); азота (теоретическое 4/47%); мол.вёс,312, (вычислено 313,51), т.пл.48°С. П р им е р 18. К 173,9 г даэтил дитиокарбамата натрия (1 г -моль 1,5% избытка) приливают 661 ми этиловргй спирта (концентрация диэтилдитиокарбамата натрия в спирте 25,0 вес.%). Технология проведения синтеза, количество тетрахлорпропан и тетрахлорпентана, метод их ээе:дения аналогичны-приведенным в , примере16V. ,. , - ;/ / iv;;-;., Выход смеси трихлорпропилового и трихлорамилового эфиров диэтилдитио карбаминово } кислоты 282-,8 г или 90,2% от теории (считая на смесь те рахлорпропана и тетрахлорпентана), содержание; серы 19,97% (теоретгичес кое 20,46%); хлора 33,55% (теоретическое 33,93%); азота 3,40% (теорическое 4,47%); мол.вес. 312,90 (вычислено 313,51), т.пл. 49 °С. П р им е р 19. К 172 г диэтилдИтиокарбамата натрия (1 + 0,5% избытка) приливают 405 мл этилового спирта (1 онцентрация диэфилдитиокарбамата натрия в спирте 35,0 вес.%), Технология проведения синтеза, количество тетрахлорпропа«а и тетрахлорпентана, метод их введения аналогичны приведенным в примере 16. Выход смеси трихлорпропилового и трихлоралилового зфиров диэтилдитиокарбаминовой кислоты 284,7 г или 90,8% от теории (считая на смесь тетрахлррпропака и тетрахлорпентана), содержание; серы 19,95% (теоретическое 20,46%); хлора 33,77% (теоретическое 33,93%); азота 4,27% (теоретическое ); мол.вес. 312,69 (вычислено 313,51), т.пл. 50°С. Пример 20. К 173,9 г диэтилдитиок арбамата натрия (1 г-моль + 1,5% избытка) приливают 409 мл зтилового спирта (концентрация дизтилдитиокарбамата натрия в спирте 35,0 вес.%). Технология проведения синтеза, количество тетрахлорпропана и тетрахлорпентана, метод их введения аналогичны приведенным в примере 16. Выход смеси трихлорпропилового и трихлорамилового эфиров дизтилдитио карбаминовой кислоты 285,0 г 90,9% от теории (считая на смесь тетрахлорпропана и тетрахлорпентана), содержание: серы 19,86% (теоретическое 20,46%); хлора 33,47% (теоретическое 33,93%); азота -4,20% (теоретическое 4,47%); мол.вес. 311,02 (вычислено 31.3,51), т.пл. 50°С. Таким образом, предлагаемый способ позволяет упростить технологию получения целевого продукта за счет уменьшениястадий промывки и отливки продукта от хлористого натрия и непрореагировавших продуктов и сокращения времени получения с 33-36 ч до 7-8 ч и повысить выход целевых продуктов с 60-86,7% до 81-94,4%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРАЛКИЛОВЫХ ЭФИРОВ | 1973 |

|

SU364588A1 |

| Способ получения производных -(бензтиазолил-2)-оксаминовой кислоты, или ее эфиров, или ее солей | 1977 |

|

SU680647A3 |

| Способ получения 3-алк(арил)окси-2-оксипропиловых эфиров -диалкилдитиокарбаминовой кислоты | 1976 |

|

SU558910A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ ФОСФОРНОЙ итиоФосФОРной кислот | 1966 |

|

SU183751A1 |

| Способ получения производных 2-аминопиразина | 1980 |

|

SU932989A3 |

| Способ получения бисфениловых эфиров фосфористой кислоты | 1977 |

|

SU732269A1 |

| Способ получения @ , @ -ненасыщенных кетонов | 1982 |

|

SU1098210A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАЭТИЛОВЫХ ЭФИРОВ1,3,4,6- | 1972 |

|

SU350784A1 |

| Способ получения 2-фенил-4-окси-6 метилпирроло /3,2- / пиримидина | 1977 |

|

SU690016A1 |

| Способ получения производных циклопропана | 1967 |

|

SU691076A3 |

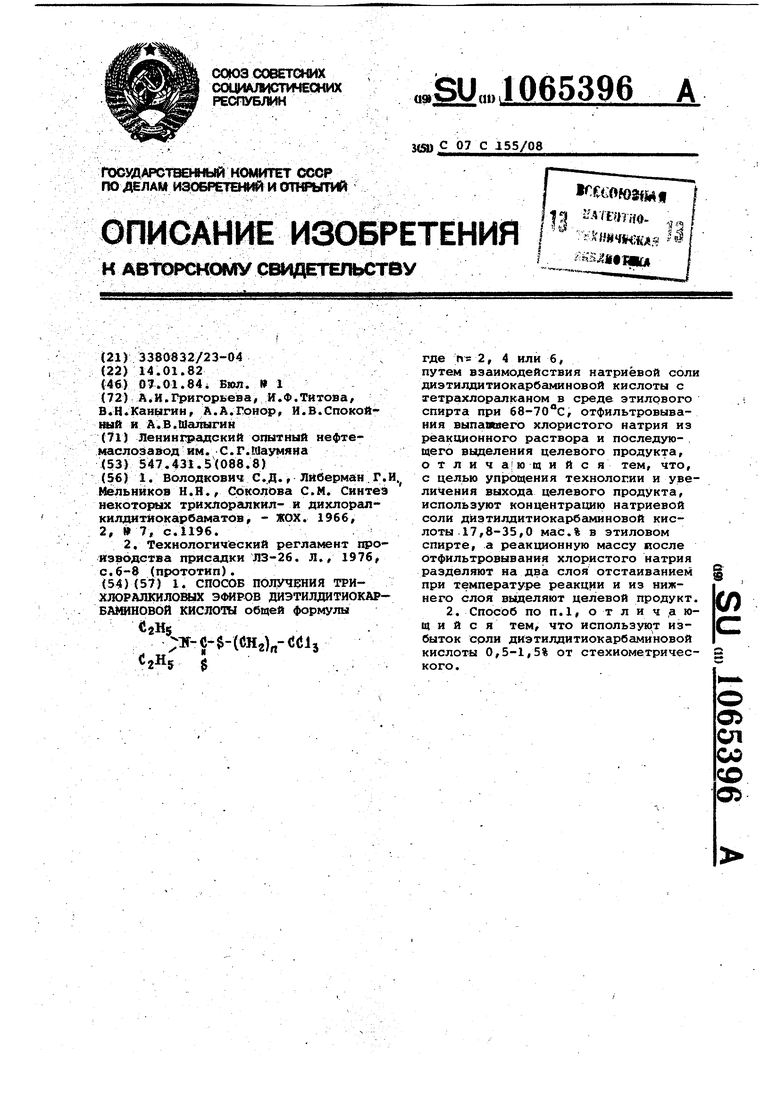

1. СПОСОБ ТРИХЛОРАЛКИЛОИЛХ ЭФИРОВ ДИЭТИЛДИТИОКАРБАШНОВОЙ КИСЛОТЫ общей формулы «laHg ;ЭГ-С-$-(СНг)„-(

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| володкович С.Д., Лйберман.Г.И | |||

| Мельников Н.Н., Соколова С.М | |||

| Синтез некоторых трихлоралкил- и дихлоралкилдитйокарбаматов, - ЖОХ | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Л., 1976, с.6-8 (прототип). | |||

Авторы

Даты

1984-01-07—Публикация

1982-01-14—Подача