О5

ел

42

to

о

Изобретение относится к способу получения олигомеров с концевыми (мет)акрилзтными группами и может быть использовано, в нефтехимической промышленности, а полученные

СНг СН2 С- 1-0- 1Н2-Ш20-С-0-В-0-С -OCHjолигомеры - в качестве компонентов в вулканизующиеся смеси.

Известны олигомеры с концевыми акрилатными группами формулы

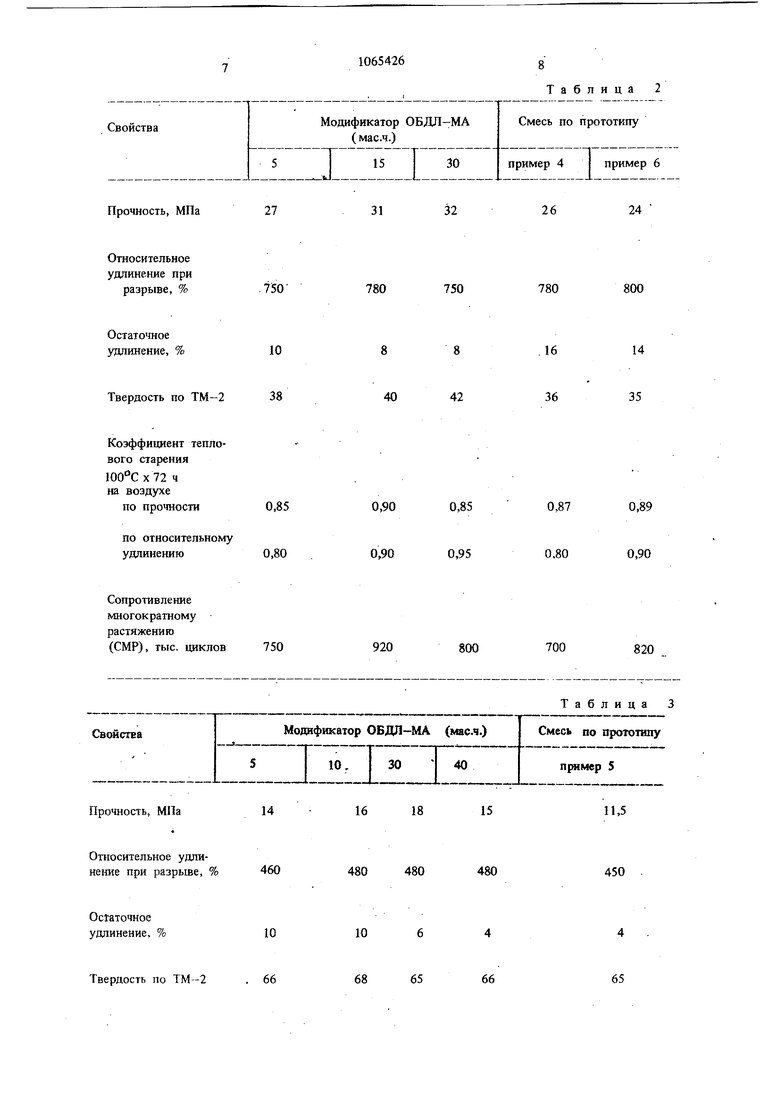

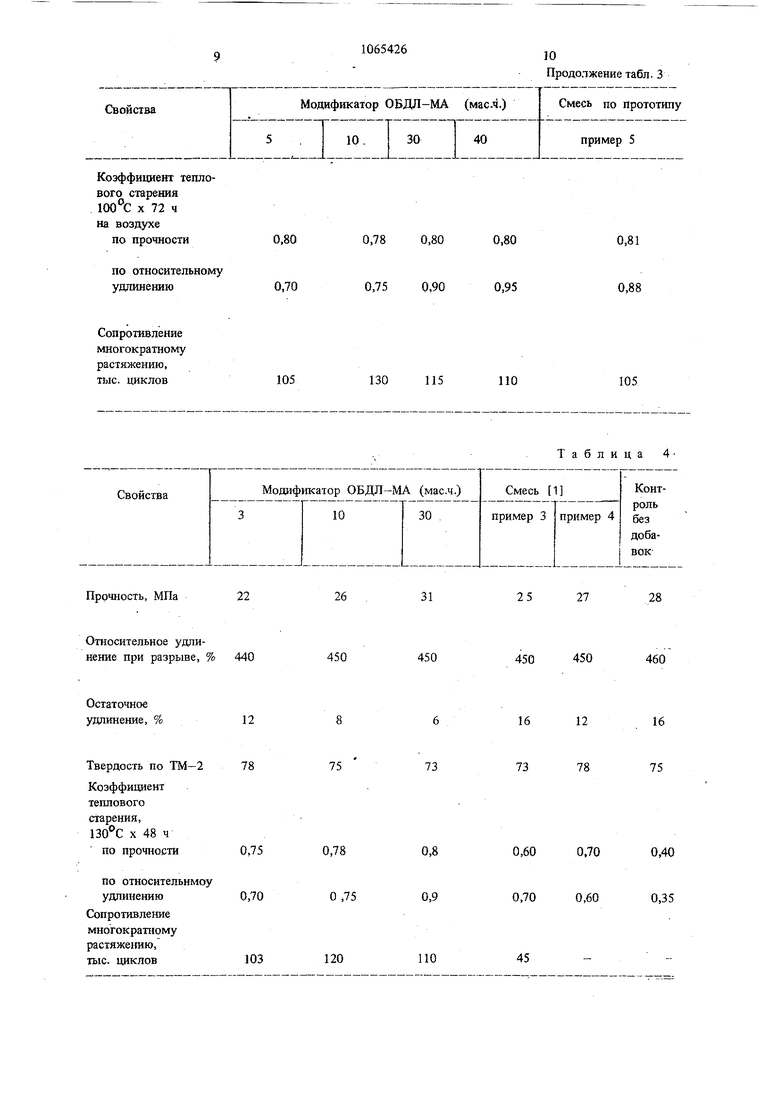

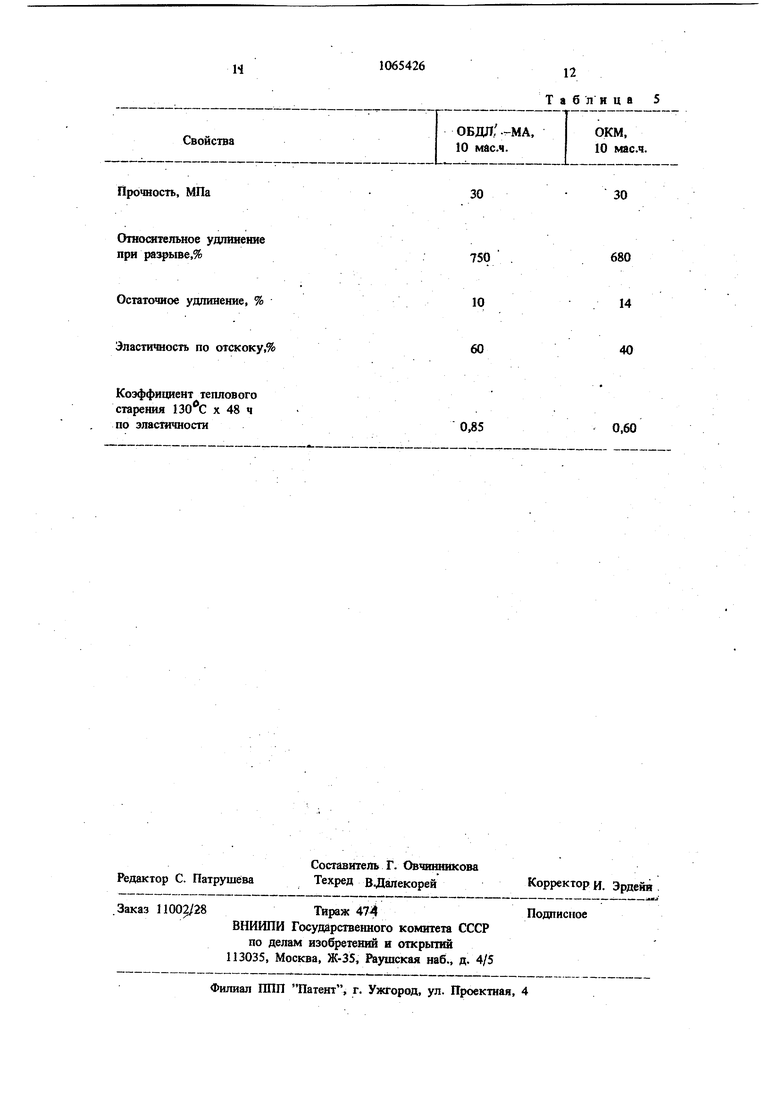

Н5 СНг- 0-С- C-CHg , (JH2 С-С-О - Шг-Ш2-{ СН2-(1Н СНCH igg СНа-CHg-О-С-С О Н 2 о JH, Пример 2.К раствору 300 г олигоб тадиенилдилития с М - 10100 (п 187) и с держанием активного лития 0,0594 г-экв в 2500 мл бензина добавляют при перемешивани 10 мл окиси этилена {8,8 г или 0,2 моль). При этом мольное отношение к активному литию равно 3,3. Через 10 мин добавляют 5,4 (0,0594 моль) хлорангидрида акриловой кисло ты. После обработки аналогично примеру 1 по лучают 303 г вязкого олигомера с М р - 10250 и содержанием акрилатных групп 0,2010 3 г-экв/г. Пример 3. К раствору 150 г опигоизо пренилдилития с Мр - 1420 (п 21) и содержанием активного лития 0,221 г-экв в 1500 мл бензина при перемешивании приливаю 22 мл окиси этилена (19,4 г или 0,44 моль). Мольное отношение к активному литию 2:1. Через 10 мин раствор обрабатывают 23,1 г. (0,221 моль) хлорангидрида -метакрйловой .кислоты. Аналогично описанному в примере 1 выделяют 152 г вязкого олигомера с Й 1600. Пример 4. К раствору 4300 г олигобутадиенилдалития с Й - 8100 и содержанием активного лития 1,06 г-зкв в 40 л беизи на при перемешивании приливают 47 г (1,07 моль) окиси этилена (мольное отношение к активному литию 1:1), через 10 мин раствор обрабатывают 111 г (1,06 моль) хлор ангидрида метакрйловой кислоты. Аналогично описанному в примере 1 выделяют 4280 г олигомера с М„ - 8300. Продукт имеет строение, аналогичное полученному в примере 1, со средней степенью полимеризации 150. Опигодиенакрилаты представляют собой , температура вспьшжи не вязкие жидкости, 250 С в то время, как наблюдается до Т для метакрилатов высших спиртов 2 температура вспышки составляет 100-120 С, так что использование предлагаемых олигодиен -акрилатов улучшает пожарную безопасность при получении вулканизатов. Примене1ше полученных олигодиендиакрйлато в качестве компонентов резиновых смесей приводит к улучшению технологических свойств резиновой смеси и к повышению физико-механических свойств вулканизатов. В табл. 1 приведено сравнение свойств ненаг полненных резин при введении в состав вулкан затов предлагаемых добавок и известных олиго эфиракрилатов. Состав исследуемых композиций, мас.ч.; кон трольная смесь: СКН-40 Стеариновая кислота Оксид цинка Сульфамид1,0 Сера2,0 Смесь по прототипу содержит дополнительно 3 мас.ч. метакрилового эфира спирта фракции С.,, и 1,0 мае. ч. олигобутилена с М f, - 2500. Вулканизация при 153°С в течение 30 мин. В табл. 2 представлено сопоставление основных характеристик вулканизатор на основе СКИ -3, модифицированных ОБДЛ--МА, с характеристиками вулканизатов по прототипу. Состав исходной смеси, мае. ч., без модификаторов:СКИ-3100 Сажа ТМ-5020 Окись цинка5 Стеариновая кислота Сантокюр Сера2 Смеси, модифицированные ОБДЛ-МА, как видно из табл. 2, обладают преимуществами по твердости, по сопротивлению многократному растяжению. Лучший состав по прототипу (пример 6) позволяет получить аналогичный результат по сопротивлению многократному растяжению, однако в этом случае количество вводимых известных олигоэфиракрилатов достигает 62% (против 30 в предлагаемом). В табл. 3 представлено сопоставление основных характеристик вулканизатов на основе СКН-40, модифицированных ОБДЛ-МА, с характеристиками вулканизатов по прототипу. Состав исходной смеси, мае. ч. без модифи.каторов: СКН-40100 Сажа ТМ-15120 Окись цинка5 Стеариновая кислота1 Альтакс2 Сера2 Смесь по прототипу содержит дополнительно 30 мае. ч. метакриловых эфиров ненасыщени 3,5 мас.ч. ных спиртов фракции Cj-C 2 ненасьпценного углеводорода. Как видно из табл. 3 смеси модифицированные ОБДЛ-МА, превосходят смесь по прототипу, по прочности, относительному удлинению, при 10-40 мае. ч. ОБДП-МА - по сопротивлению многократному растяжению , остальные характеристики сохраняются примерно на одном уровне. В табл. 4 приведено сопоставление основных характеристик вулканизатов на основе СКН-26, модифицирован1п 1х ОБДЛ-МА, с характеристиками вулканизатов по 1 мо51дифицированных олигокарбонатметакрилатом (ОКМ). Состав исходной смеси, мае. ч., без модификаторов:СКН-26100 Сажа ДГ-10045 Окись цинка5 Стеариновая кислота1,5 Пероксимон1,25 Смесь 1 содержит дстолнительно 10 мас. (пример 3) и 30 мас.ч. (пример 4) олигокарбонатакрилата. Из табл. 4 видны преимущества модификац ОБДЛ-МА по устойчивости к тепловому старению и особенно по динамическим характеристикам. Сопоставление характеристик вулканизатов на основе СКС-30 АРКМ-15, модифицированных ОБДЛ-МА, с характеристиками вулканизата, модифицированного ОКМ по 1 (пример 7). Состав исходной смеси, мае. ч.: СКС-30 АРКМ-15100 Сажа ДГ-100 . ,40 Окись цинка5 Стеариновая кислота1,5 ПероксимонЬ2 Модификатор10 Из табл. 5 видно преимущество введения БДЛ-МА. Улучщаются: относительное удлине я не, эластичность и коэффициент теплового стаения при сохранении остальных характеристик. Таким образом, предлагаемые олигодиендиакрилаты позволяют существенно улучшить целый ряд показателей саженаполненных и ненаполиенных вулканизатов на основе различных синтетических каучуков без снижения других характеристик, хотя в разных смесях положительный эффект достигается для различных показателей. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Вулканизуемая резиновая смесь на основе синтетического каучука | 1981 |

|

SU979409A1 |

| Метакриловый эфир 9-(оксибензил)-карбазола в качестве модификатора каучуков | 1981 |

|

SU968031A1 |

| Резиновая смесь на основе натурального или синтетических каучуков | 1974 |

|

SU514864A1 |

| Вулканизуемая резиновая смесь | 1977 |

|

SU709638A1 |

| РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2199557C2 |

| Состав для склеивания волокон с резиной | 1981 |

|

SU1105122A3 |

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU956509A1 |

| Вулканизуемая резиновая смесь | 1976 |

|

SU605408A1 |

| Способ получения модифицированного цис-1,4-полиизопрена | 1979 |

|

SU788676A1 |

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU956510A1 |

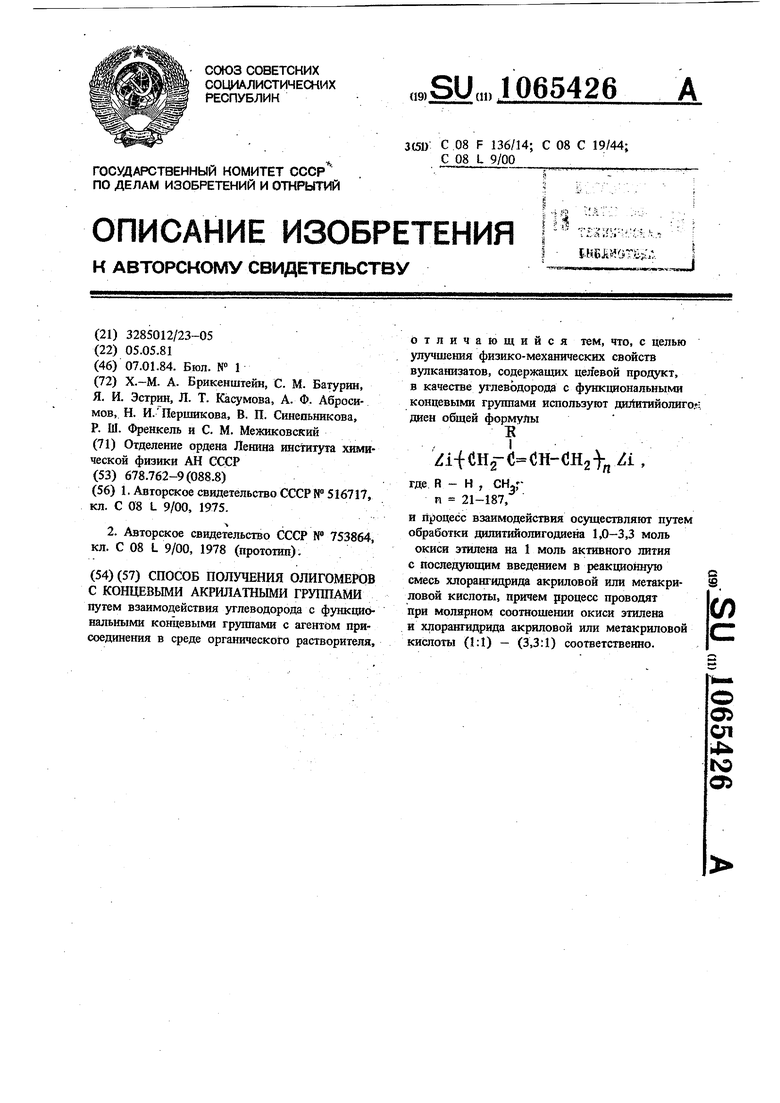

СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ С КОНЦЕВЫМИ АКРИЛАТНЫМИ ГРУППАМИ путем взаимодействия углеводорода с функдаоиальными концевыми грзшпами с агентом присоединения в среде органического растворителя. отличающийся тем, что, с целью улучшения физико-механических свойств вулканизатов, содержащих целевой продукт, в качестве з леводорода с функциональными концевыми группами используют диЛитийолиго ; диен общей формулы Е Zi-(-CH2-C-(JH-( где R - Н , CHj, п 21-187, и процесс взаимодействия осуществляют путем обработки дилитийолигодиена 1,0-3,3 моль окиси этилена на 1 моль активного лития с последующим введением в реакционную i смесь хлорангидрида акриловой или метакриловой кислоты, причем рроцесс проводят сл при молярном соотношении окиси этилена и хдорангидрида акриловой или метакриловой кислоты

Сопротивле1ше разрыву, МПа

16,5

Относительное

удлинение, %

460

Остаточное

удлинение, %

Твердость по

65 ТМ, усл. ед.

Коэффициент теплового старения при 130С на воздухе в течение 48 ч по прочности

по относительному удлинению

85

11,5

15,0

11,0

410

450

460

7175

65

64

0,8

0,3

0,4

0,8

0,35 0,9

9095

75

30

Прочность, МПа

27

Относительное

удлинение при

.750

разрыве, %

Остаточное

10

5ти1инение, %

Твердость по ТМ-238

Коэффициент теплового старения

ЮОСх72 ч на воздухе по прочности

по относительному удлинению

Сопротивление

многократному

растяжению

(СМР), тыс. циклов Модификатор ОБДЛ-МА Свойства

Прочность, МПа

14

Относительное удли460нение при разрьше, /

Остаточное

10 удлинение, %

Твердость по . 66

Таблица 2

26

24

32

800

780

750

14

16

8

36

35

42

0,87

0,89

0,85

0,80

0,90 0,95

700

800

820

Таблица 3

15

11,5

18

480

480480

450

65

66

6865 (ivrac.4.) Смесь по прототипу пример S

Коэффициент теплового старения X 72 ч на воздзосе по прочности

по относительному удлинению

105

Прочность, МПа

22

26

Относительное удлинение при разрыве, % 440

450

Остаточное удлинение, %

12

278

75 0,75

0,78

оу

0,70 0,75

120 103

1065426

10

Продолжение табл. 3

0,80

0,80

0,81

0,95

0,90 0,88

130115

ПО

105

Таблица 4

31

25

27

28

450450

450

460

16

12

16

73

73

78

75

0,8

0,600,70

0,40

0,9

0,700,60

0,35

45

ПО

и

Прочность, МПа

Отноостельное удшшение при раэрыве,%

Остаточное удлинение,

Эластичность по отскоку,%

Коэффициент теплового старения х 48 ч цо эластичности

1065426

12 Таблица 5

30

30

680

750

14

10

40

60

0,60

0,85

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССРК 516717, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вулканизуемая резиновая смесь на основе синтетического каучука | 1978 |

|

SU753864A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-01-07—Публикация

1981-05-05—Подача