о: ел 00 со to

Изобретение относится к составам для изготовления электроизоляционных материалов с температурой отверждения 600- 700°С, используемых для работы при более высоких температурах.

Известна масса для изготовления электроизоляционного материала, включающая полифосфат натрия, метафосфат ш,елочноземельного металла, водный раствор золя кремниевой кислоты и корунд 1.

Недостатки указанной массы - низкие механическая и пластическая прочность. Сопротивление изгибу образцов из массы составляет 0,4-0,6 МПа, пластическая прочность 0,1-0,2 МПа.

Наиболее близким к предлагаемой является масса для изготовления электроизоляционного материала 2, включающая полифосфат натрия, глинистый компонент, электрокорунд при следующем соотнощении компонентов, мае. /о:

Полифосфат Натрия20-40

Глинистый компонент18-32

ЭлектрокорундОстальное

Недостатком известной массы является низкая механическая прочность. Сопротивление изгибу приготовленных из нее образцов не превышает 0,9-2,3 МПа.

Цель изобретения - повышение механической прочности.

ПостаЕ ленная цель достигается тем, что масса для изготовления электроизоляционного материала, включающая электрокорунд, полифосфат натрия и глину, дополнительно содержит оксид бария или оксид меди, или оксид бора при следуюп1ем соотношении компонентов, мае. /о:

Полифосфат натрия34,3-37,2

Глина20,0-21,5

Оксид бария или оксид меди или оксид бора1,8-9,0

ЭлектрокорундОстальное

Повышение прочности электроизоляционного материала из предлагаемой массы достигается путем образования в процессе термообработки новых кристаллических фаз - смещенных фосфатов, обеспечивающих создание в материале более прочной структуры.

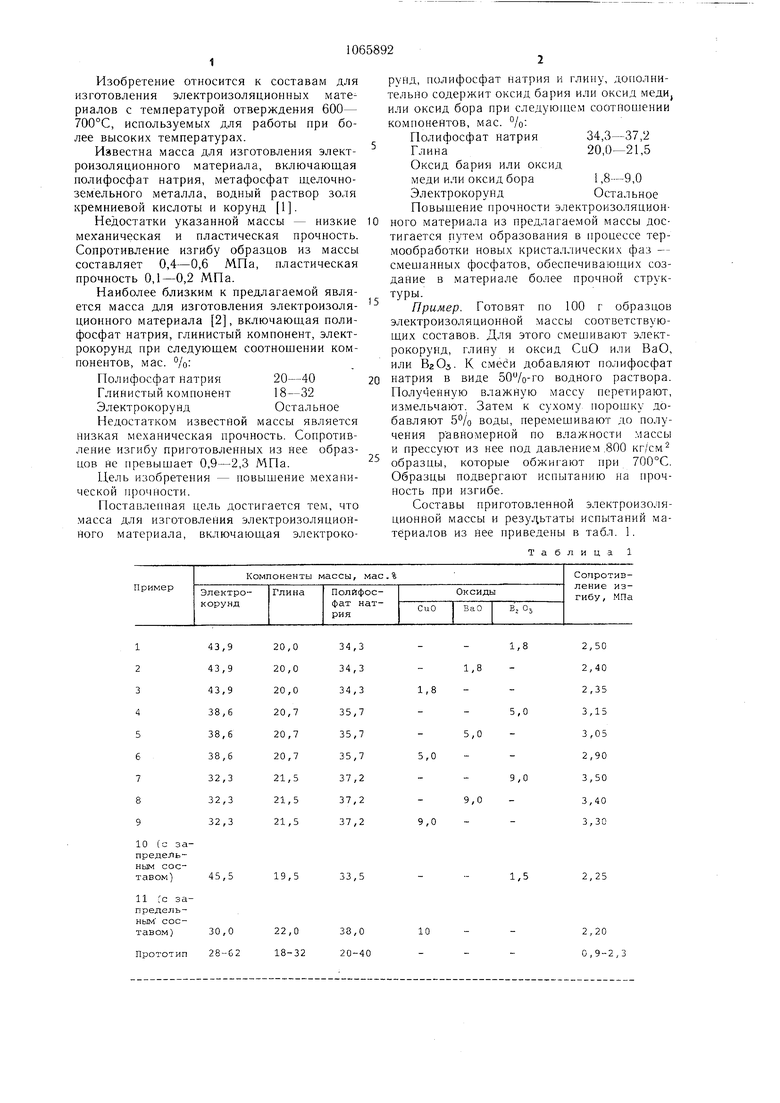

Пример. Готовят по 100 г образцов электроизоляционной массы соответствующих составов. Для этого смешивают электрокорунд, глину и оксид СцО или ВаО, или ВгОд. К с.меси добавляют полифосфат натрия в виде 50 /о-го водного раствора. Полученную влажную массу перетирают, измельчают. Затем к сухому порошку добавляют 5% воды, перемешивают до получения равномерной по влажности массы и прессуют из нее под давление.м .800 кг/см образцы, которые обжигают при 700°С. Образцы подвергают испытанию на прочность при изгибе.

Составы приготовленной электроизоляционной массы и резудьтаты испьЕтаний материалов из нее приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления электроизоляционного материала | 1978 |

|

SU698950A1 |

| Электроизоляционный состав | 1976 |

|

SU678536A1 |

| Шихта для изготовления электроизоляционного материала | 1983 |

|

SU1154244A1 |

| ОГНЕУПОРНЫЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ ДЛЯ УПЛОТНЕНИЯ КАТОДНЫХ СТЕРЖНЕЙ | 1991 |

|

RU2037564C1 |

| Огнеупорная масса | 1986 |

|

SU1449563A1 |

| Керамический материал | 1990 |

|

SU1761721A1 |

| Шихта для изготовления огнеупоров | 1982 |

|

SU1058940A1 |

| Электроизоляционная композиция | 1979 |

|

SU773739A1 |

| НИЗКОТЕМПЕРАТУРНЫЙ СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2009 |

|

RU2410358C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2104983C1 |

МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО МАТЕРИАЛА, включающая электрокорунд, полифосфат натрия и глину, отличающаяся тем, что, с целью повышения механической прочности, она дополнительно содержит оксид бария или оксид меди, или оксид бора при следующем соотношении компонентов, мае. /о: Полифосфат натрия34,3-37,2 Глина20,0-21,5 Оксид бария или оксид меЛи или оксид бора1,8-9,0 ЭлектрокорундОстальное

2,50

1,8 2,40 2 ,35 3,15

5,0 3,05

5,0 2,90

,0

9,0 3,50

9,0 3,40

,0 3,30

1,5

2,25

0

2,20 0,9-2,3

Как видно из табл. 1 предлагаемая электроизоляционная масса по сравнению с известной обеспечивает получение электроизоляционного материала с более высокой механической прочностью. Сопротивление изгибу ее при дополнительном введении оксида СиО или ВаО, или BjOj возрастает с 2,3 до 3,50 МПа, т.е. на 52% .

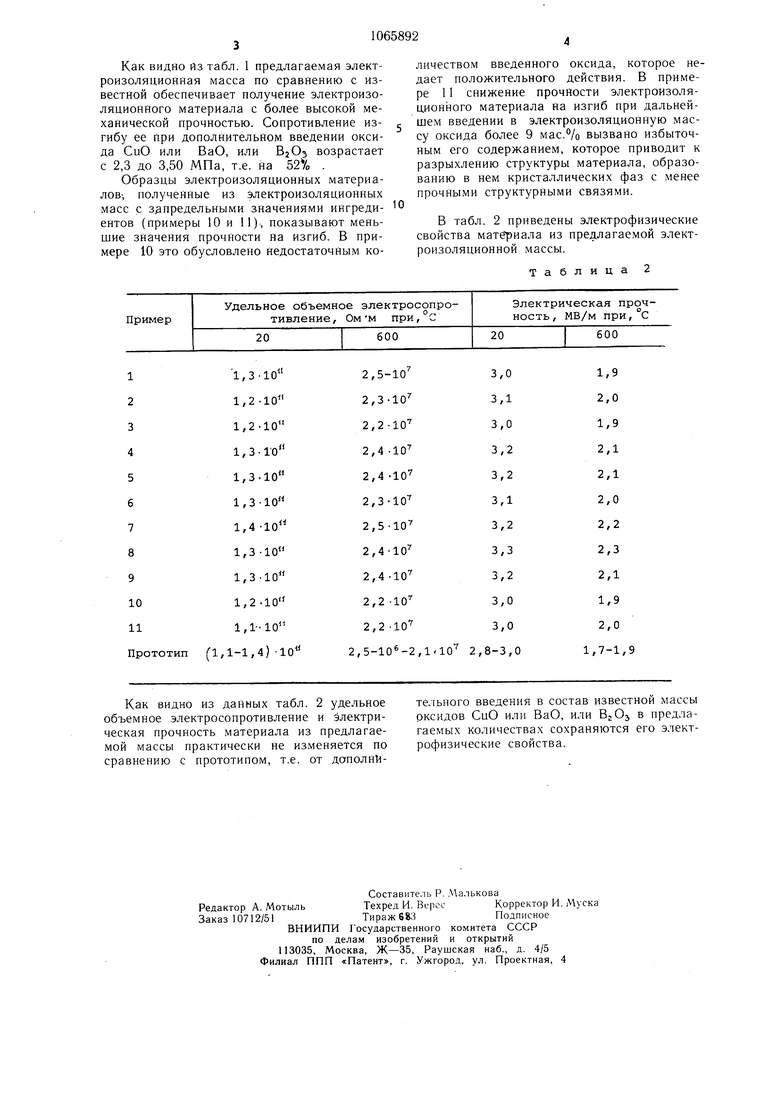

Образцы электроизоляционных материалов-, полученные из электроизоляционных масс с запредельными значениями ингредиентов (примеры 10 и 11), показывают меньшие значения прочности на изгиб. В примере 10 это обусловлено недостаточным коКак видно из данных табл. 2 удельное объемное электросопротивление и электрическая прочность материала из предлагаемой массы практически не изменяется по сравнению с прототипом, т.е. от дополниличеством введенного оксида, которое ведает положительного действия. В примере 11 снижение прочности электроизоляционного материала на изгиб при дальнейшем введении в электроизоляционную массу оксида более 9 мас.°/о вызвано избыточным его содержанием, которое приводит к разрыхлению структуры материала, образованию в нем кристаллических фаз с менее прочными структурными связями.

В табл. 2 приведены электрофизические свойства материала из предлагаемой электроизоляционной массы.

Таблица 2

тельного введения в состав известной массы оксидов СиО или ВаО, или в предлагаемых количествах сохраняются его электрофизические свойства.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электроизоляционный состав | 1976 |

|

SU678536A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Масса для изготовления электроизоляционного материала | 1978 |

|

SU698950A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-01-07—Публикация

1982-07-14—Подача