а:

05

4 Сл

Фu&f vi

Изобретение относится к обработке металлов давлением и может быть использовано для формирования резьб на поверхности изделий.

Известен способ изготовления винтов, при котором на поверхности загс товки формообразуют резьбу Cll.

Недостатком известного способа является невозможность получения резьбы на заготовке ступенчатой цилиндрической формы с постоянным шаго резьбы.

Известен способ изготовления винто при котором осуществляют формообразование заготовки до получения -участков с различными диаметрами, свцзанными один с. другим коническими участками, и накатывают резьбу плашками С21.

Недостатком.известного способа я.вЛяется непригодность резьбового стержня для использования его в качестве пртли для оконных рам, Так как 1евозможно производить вывинчивание стержня из дерева для пригон ки в результате непостоянства шага по всей длине резьбы.

Цель изобретения - улучшение эксплуатационных характеристик стержня

Поставленная цель достигается тем;, что в способе изготовления резь бового стержня для петель оконных paMv при котором осуществляют формообразование заготовки до получения участков с различными диаметрами, связанными один с другим кониче.скими участками, и накатывают резьбу плаш ками, резьбу накатывают с углом передней поверхности профиля к направлению прокатки, равным 35°, « углом задней поверхности профил к направлению прокатки, равным 85 , причем конические участки заготовки формообразуют под углом равным углу передней поверхности профиля готовой резьбы.

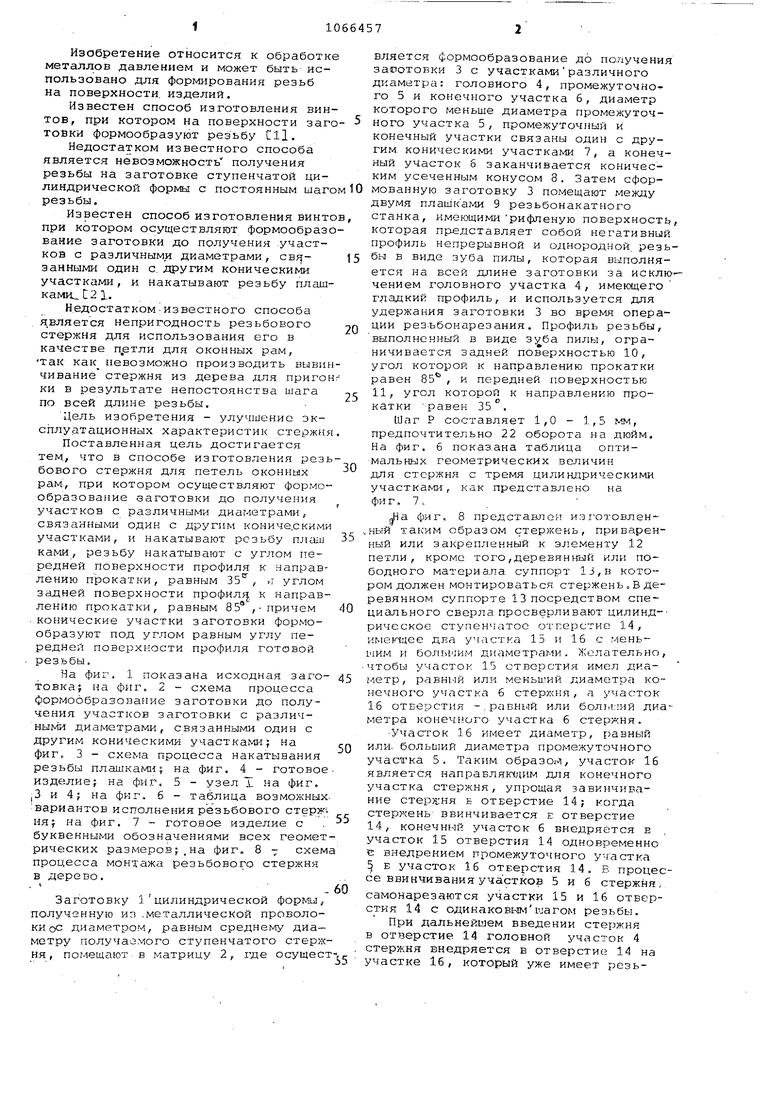

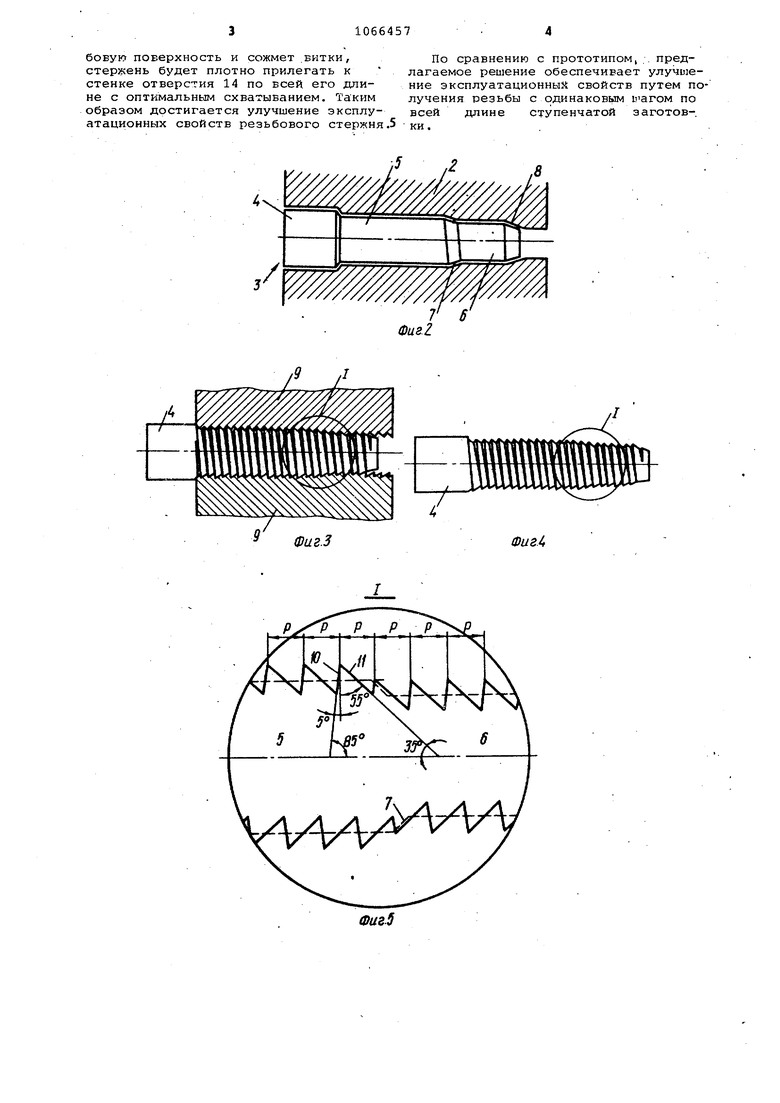

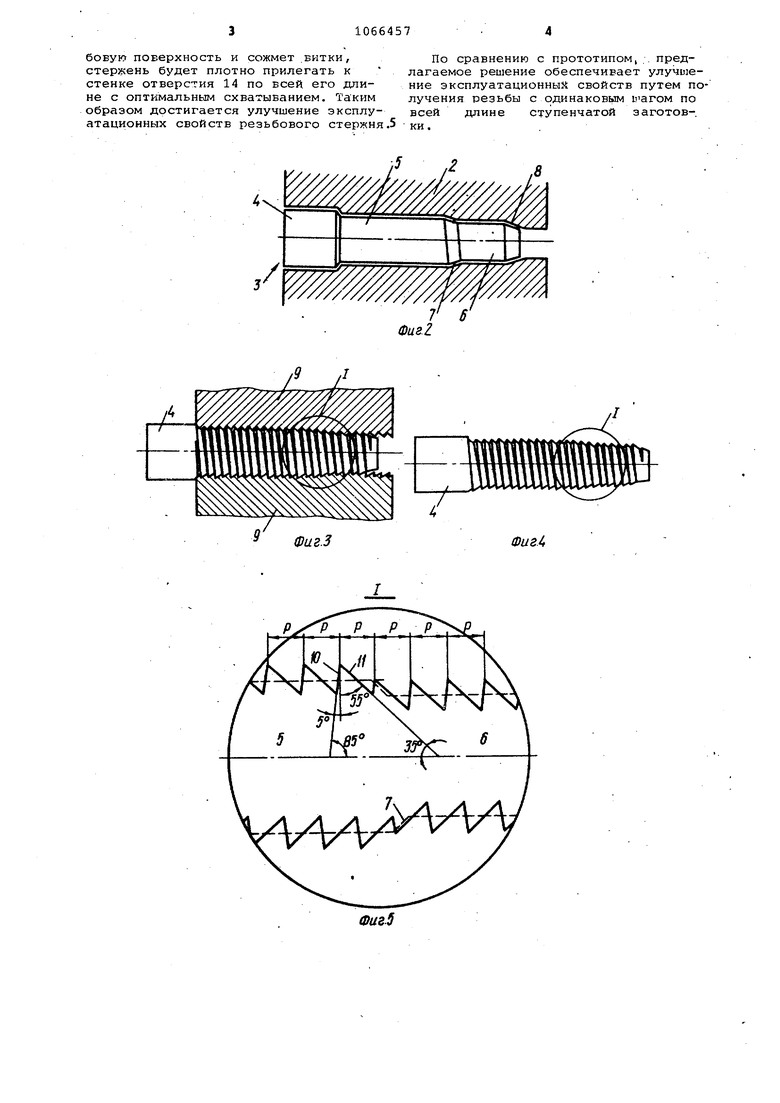

На фиг. 1 показана исходная заготовка; на фиг. 2 - схема процесса формообразование заготовки до получения участков заготовки с различНЫ1УИ диаметрами, связанными один с другим коническими участками; на фиг, 3 - схема процесса накатывания резьбы плашкагуи на фиг. 4 - готовоеизделие; на фиг. 5 - узел Т на фиг. |3 и 4; на фиг. б - таблица возможныхвариантов исполнения резьбового стерж;.

ня; на фиг. 7 - готовое изделие с буквенными обозначениями всех геометрических размеров;,на фиг, 8 7 схем процесса монтажа резьбового стержня в дерево.

Заготовку 1цилиндрической формы, полученную из .металлической проволоки ос диаметром, равным среднему диаметру получаемого ступенчатого стержня , помещают в матрицу 2, где осущест

вляется формообразование до получения запотоЕки 3 с участками различного диаметра: головного 4, промежуточного 5 и конечного участка б, диаметр которого меньше диаметра промежуточного участка 5, промежуточный и конечный участки связаны один с другим коническими участками 7, а конечный участок б заканчивается коническим усеченным конусом 8. Затем сформованную заготовку 3 помещают между двумя плашками 9 резьбонакатного станка, имеющимирифленую поверхность которая представляет собой негативный профиль непрерывной и однородной резьбы в виде зуба пилы, которая выполняется на. всей длине заготовки за исключением головного участка 4, имеющего гладкий профиль, и используется для удержания заготовки 3 во время операции рез.ьбонарезания. Профиль резьбы, выполненный в виде зуба пилы, ограничивается задней поверхностью 10, угол которой к направлению прокатки равен 85 , и передней поверхностью 11, угол которой к направлению прокатки равен 35 .

Шаг Р составляет 1,0 - 1,5 мм, предпочтительно 22 оборота на дюйм. На фиг. б показана таблица оптимальных геометрических величин для стержня с тремя цилиндрическими участками, как представлено на фи г. 7 ь

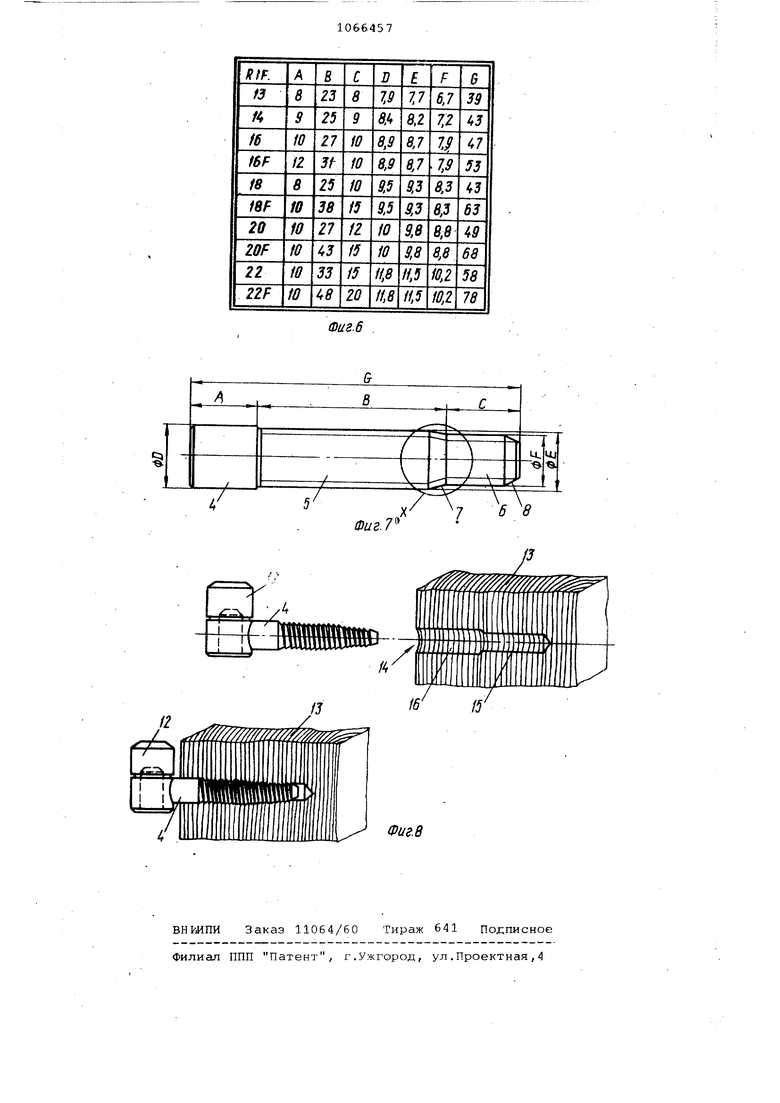

(jHa фиг, 8 представлен и:э готовленный таким образом стержень, приваренный или закрепленный к элементу 12 петли, кроме того,деревянный или пободного матери а.ла суппорт 13, в котором должен монтироваться стержень .В деревянном суппорте 1 3 посредством специального сверла просверливают цилиндрическое ступенчатое отверстие 14, имекчцее два участка 15 и 16 с меньмим и бoлыJим диаметрами. ;слательно чтобы участок 15 отверстия имел диаметр f равный или меньший диамегтра конечного участка б стер), а участок 16 отверстия -.равный или болы: ий диаметра конеч1юго участка 6 стержня.

Участок 16 имеет диаметр, равный или. больи1ий диаметра промежуточного участка 5, Таким образом, участок 16 являетс.я нaпpaБляю JUIM для конечного участка стержня, упрощая завипчивание стержня Е отверстие 14; когда стержень ввинчивается Е отверстие 14, конечный участок 6 внедряется в участок 15 отверстия 14 одновременно с внедрением промежуточного участка в участок 16 отверстия 14. в процессе ввинчивания участков 5 и 6 стержня, самонарезаются участки 15 и 16 отверстия 14 с одинаковЕК1мшагом резьбы.

При дальнейшем введении стержня в отверстие 14 головной участок 4 стержня внедряется в отверстие 14 на участке 16, который уже имеет резьбовую поверхность и сожмет БИТКИ, стержень будет плотно прилегать к стенке отверстия 14 по всей его длине с оптимальным схватыванием. Таким образом достигается улучшение эксплуатационных свойств резьбового стержня По сравнению с прототипом, . предлагаемое решение обеспечивает улучи ение эксплуатационных свойств путем получения резьбы с одинаковым шагом по всей длине ступенчатой заготов-. ки .

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| СБОРНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАЗОВАНИЯ РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2229964C2 |

| УКОРОЧЕННЫЙ КРЕПЕЖНЫЙ ЭЛЕМЕНТ С ЛОКАЛЬНО РЕГУЛИРУЕМОЙ ВЫСОТОЙ РЕЗЬБЫ | 2019 |

|

RU2774791C1 |

| САМОРАСКРЫВАЮЩАЯСЯ РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2253533C1 |

| Способ накатывания цилиндрической резьбы | 1987 |

|

SU1763075A1 |

| СПОСОБ ФОРМИРОВАНИЯ НАКАТКОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2098240C1 |

| Инструмент для накатки резьбы | 1990 |

|

SU1759511A1 |

| Комплект резьбонакатных роликов | 1987 |

|

SU1433604A1 |

| СПОСОБ ФОРМИРОВАНИЯ РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2019352C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2004 |

|

RU2253532C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБОВОГО СТЕРЖНЯ ДЛЯ ПЕТЕЛЬ ОКОННЫХ РАМ, при котором осуществляют формообразование заготовки до получения .участков- с различными диаметрами-, связанными один с другим конически;ми участками, и накатывают резьбу плашками, отличающийся тем, что, с целью улучшения эксплуатационных характеристик стержня, резьбу накатывают с углом передней поверхности профиля к напра:влению прокатки равным 35°, и углом задней поверхности профиля к направлению -прокатки равным 85, причем конические участки заготовки формообразуют под углом, равным углу передней поверхности профиля готовой резьбы. S

Фиг. 6 .

/

i5

16

Фиг. 8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1984-01-07—Публикация

1978-04-21—Подача