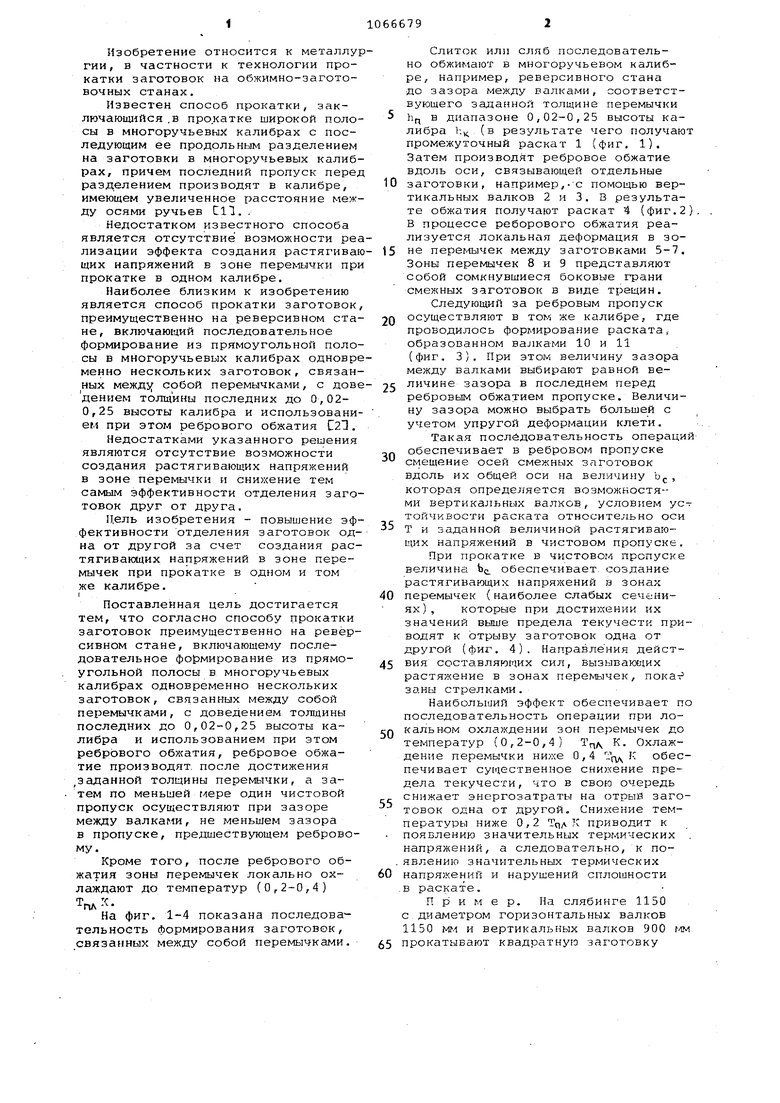

Изобретение относится к металлу гии , в частности к технологии прокатки заготовок на обжимно-заготовочных станах. Известен способ прокатки, заключающийся .в прокатке широкой поло сы в многоручьевых; калибрах с последующим ее продольным разделением на заготовки в многоручьевых калиб рах, причем последний пропуск пере разделением производят в калибре, имеющем увеличенное расстояние меж ду осями ручьев Cll. . Недостатком известного способа является отсутствие возможности ре лизации эффекта создания растягива щих напряжений в зоне перемычки пр прокатке в одном калибре. Наиболее близким к изобретению является способ прокатки заготовок преимущественно на реверсивном ста не, включающий последовательное формирование из прямоугольной поло сы в многоручьевых калибрах одновр менно нескольких заготовок, связан ных междь собой перемычками, с дов дением толщины последних до 0,020,25 высоты калибра и использовани ем при этом ребрового обжатия C2l. Недостатками указанного решения являются отсутствие возможности создания растягивающих напряжений в зоне перемычки и снижение тем самым эффективности отделения заго товок друг от друга. Цель изобретения - повышение эф фективности отделения заготовок од на от другой за счет создания рас тягивающих напряжений в зоне перемычек при прокатке в одном и том же калибре. Поставленная цель достигается тем, что согласно способу прокатки заготовок преимущественно на ревер сивном стане, включающему последовательное фо{эмирование из прямоугольной полосы в многоручьевых калибрах одновременно нескольких заготовок, связанных между собой перемычками, с доведением толщины последних до 0,02-0,25 высоты калибра и использованием при этом ребрового обжатия, ребровое обжатие производят, после достижения ,заданной толщины перемычки, а затем по меньшей мере один чистовой пропуск осуществляют при зазоре между валками, не меньшем зазора в пропуске, предшествующем ребровому. Кроме того, после ребрового обжатия зоны перемычек локально охлаждают до температур (0,2-0,4) -LplAНа фиг. 1-4 показана последовательность формирования заготовок, связанных между собой перемычками. Слиток или сляб последовательно обжимают в многоручьевом калибре, например, реверсивного стана до зазора между валками, соответствующего толщине перемычки h в диапазоне 0,02-0,25 высоты калибра 1-.( (в результате чего получают промежуточный раскат 1 (фиг. 1). Затем производят ребровое обжатие вдоль оси, связывающей отдельные заготовки, например,-С помощью вертикальных валков 2 и 3. В результате обжатия получают раскат 4 (фиг.2). В процессе реборового обжатия реализуется локальная деформация в зоне перемычек между заготовками 5-7. Зоны перемычек 8 и 9 представляют собой сомкнувшиеся боковые грани смежных заготовок в виде трещин. Следующий за ребровым пропуск осуществляют в том же калибре, где проводилось формирование раската, образованном валками 10 и 11 (фиг. 3). При этом величину зазора между валками выбирают равной величине зазора в последнем перед ребровым обжатием пропуске. Величину зазора можно выбрать большей с учетом упругой деформации клети. Такая последовательность операций обеспечивает в ребровом пропуске смегщение осей смежных заготовок вдоль их общей оси на величину Ъ. , которая определяется возможностями вертикальных валхов, условием устойчивости раската относительно оси Т и заданной величиной растягивающих напряжений в чистовом пропуске. При прокатке в чистовом пропуске величине Ьс обеспечивает, создание растягивающих напряжений в зонах перемычек (наиболее слабых сечениях), которые при достиж(2нии их значений выше предела текучести приводят к отрыву заготовок одна от другой (фиг. 4). Направления действия составляющих сил, вызывающих растяжение в зонах nepeNbi4eK, покат завы стрелками. Наибольший эффект обеспечивает по последовательность операции при локальном охлаждении зон перемычек до температур (0,2-0,4) Т К. Охлаждение перемычки ниже 0,4 -пл, обеспечивает существенное снижение предела текучести, что в свою очередь снижает энергозатраты на отрый заготовок одна от другой. Снижение температуры ниже 0,2 Тс,д К приводит к появлению значительных термических . напряжений, а следовательно, к появлению значительных термических напряжений и нарушений сплошности в раскате. Пример. На слябинге 1150 с диаметром горизонтальных валков 1150 МГ.1 и вертикальных валков 900 1M прокатывают квадратную заготовку

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА КАЛИБРОВ ВАЛКОВ ПРОКАТНОГО СТАНА | 2003 |

|

RU2255819C2 |

| Способ прокатки заготовок | 1979 |

|

SU816582A1 |

| Способ прокатки заготовок | 1977 |

|

SU778827A1 |

| Способ прокатки заготовок | 1976 |

|

SU749460A1 |

| Способ прокатки | 1977 |

|

SU738695A1 |

| Способ прокатки сортовых заготовок | 1979 |

|

SU789167A1 |

| Способ прокатки заготовок | 1978 |

|

SU699716A1 |

| Способ прокатки заготовок | 1978 |

|

SU806173A2 |

| Способ прокатки заготовок | 1976 |

|

SU738696A1 |

| Способ прокатки заготовок | 1976 |

|

SU740312A1 |

1. СПОСОБ ПРОКАТКИ ЗЛГОТОЮК ПРЕИМУЩЕСТВЕННО НА РЕВЕРСИВНОМ СТАНЕ, включающий последовательное формирование из прямоугольной полосы в многоручьевых калибрах одновременно нескольких заготовок, связанных между собой -перемычками, с доведением-толщины последних до 0,02-0,25 высоты калибра и использованием при этом ребрового обжатия, отличающийся тем, что, с целью повЕлаения эффективности -отделения заготовок одна от другой за счет создания растягивающих напряжений в зоне перемычек при прокатке в одном и том же калибре, ребровое обжатие производят после достижения заданной толщины перемычки, а затем по меньшей мере один чистовой пропуск .осуществля- ют при зазоре между валками, не меньшем зазора- в пропуске, предшест d S вующем ребровому. 2. Способ по п. 1,- отлича(Л ющийся тем, что после ребрового обжатия зоны перемычки локально охлаждают до температур

Авторы

Даты

1984-01-15—Публикация

1982-11-05—Подача