Изобретение относится к производ .ству металлических изделий, преимущественно в виде проволоки, труб, л тов и лент путем прокатки и может быть использовано на предприятиях, производящих такую продукцию. Известен способ прокатки - волочения (ПВ) металлических полос, позволяющий повысить эффективность производства за счет значительного снижения уширения и давления металла на валки, повысить точность прокатки, уменьшить расход энергии и т.п. 1 . Сущность процесса ПВ состоит в том, что валкам дообщают вращение .в противоположных направлениях с различными окружными скоростями, т.е. прокатку ведут с рассогласованием скоростей валков, а к выходному сечению полосы прикладывают растягивающее усилие. При этом выходному концу полосы сообщают скорость, рав ную -скорости ведущего валка, которы вращается с большей окружной скоростью, а к входному сечению изделия в случае необходимости также .прикладывают растягивающее усилие. В процессе ПВ соотношение скоростей валков обычнб равно вытяжке полосы В процессе ПВ критичес ая точка равных скоростей ведущего валка и йолосы расположёна в плоскости выхода изделия из очагаДеформации, а критическая точка равных скоростей ведомого валка и полосы лежит в. плоскости входа изделия в очаг деформации. При этом на поверхности контакта полосы с ведущим валком возникает только зона отставания, на поверхности контакта полосы с ведомым валком возникает только она опережения, а силы контактного трения, действующие на полосу со стороны каждого из двух валков противоположны по -направлению. Благодаря .этому существенно снижается давление металла на валки. Процесс прокатки-волочения можно вести также и при соотношении ско- ростей валков, большем вытяжки из- . делия, так как при этом сохраняется однозонность скольжения на противоположных контактных пов.ерхностях очага деформации и практически исключается влияние сил трения на такие параметры процесса, как давление и уширение. При этом нет необходимости поддерживать точное соотношение скоDate : 05/07/2001

Number of pages : 4

Previous document : SU 738695

Next document : SU 738697

738696

О)

(51)М. Кл.2

I

в 21 в 1/02

(53) УДК 621.771. ,22.04(088.8)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки заготовок | 1976 |

|

SU738696A1 |

| Способ прокатки заготовок | 1976 |

|

SU740312A1 |

| Способ прокатки заготовок | 1978 |

|

SU699716A1 |

| Способ производства сортовых заготовок | 1982 |

|

SU1057130A1 |

| Способ прокатки заготовок | 1977 |

|

SU778827A1 |

| Способ прокатки заготовок | 1976 |

|

SU649190A1 |

| Способ прокатки заготовок | 1976 |

|

SU749460A1 |

| Способ прокатки заготовок | 1976 |

|

SU622514A1 |

| Способ многоручьевой прокатки заготовок | 1980 |

|

SU899169A1 |

| Способ прокатки сортовых заготовок | 1976 |

|

SU740311A1 |

Ю.М. (72) Авторы изобрете.ния (71) Заявитель

(54) СПОСОБ ПРОКАТКИ ЗАГОТОВОК

Изобретение относится к спосо.бам обработки металлов давлением,, в частности к технологии прокатки заготовок для сортовых и проволочных станов на обжимно-заготовочных агрегатах.

Известен способ прокатки заготог вон, включающий последовательное формирование из сляба в мНогоручьевых диагональных калибрах со взаимным осевым смещением буртов, одновременно нескольких заготовок, связанных между собой перемычками, с . доведением толщины последних до 0,02-0,25 вцсоты калибра, и последуйщее их разделение взаимным сдви. гом вдоль совпадающих граней 1. Недостатком известного способа является наличие разрыва одной из перемычек, контактирующей с обжимаемой гранью средней заготовки, и., вследствие этого, образование заусенцев на соседних заготовках в месте разрыва перемычки. .

Описываемый способ лишен указанного недостатка и отличается тем, что при разделении удерживают среднюй заготовку и смещают относительно нее .вдольграней остальные заготовки в противоположном направлеНИИ с каждой стороны, причем в каждом последующем калибре, по мере удаления от среднего, заготовки смещают на большую величину .

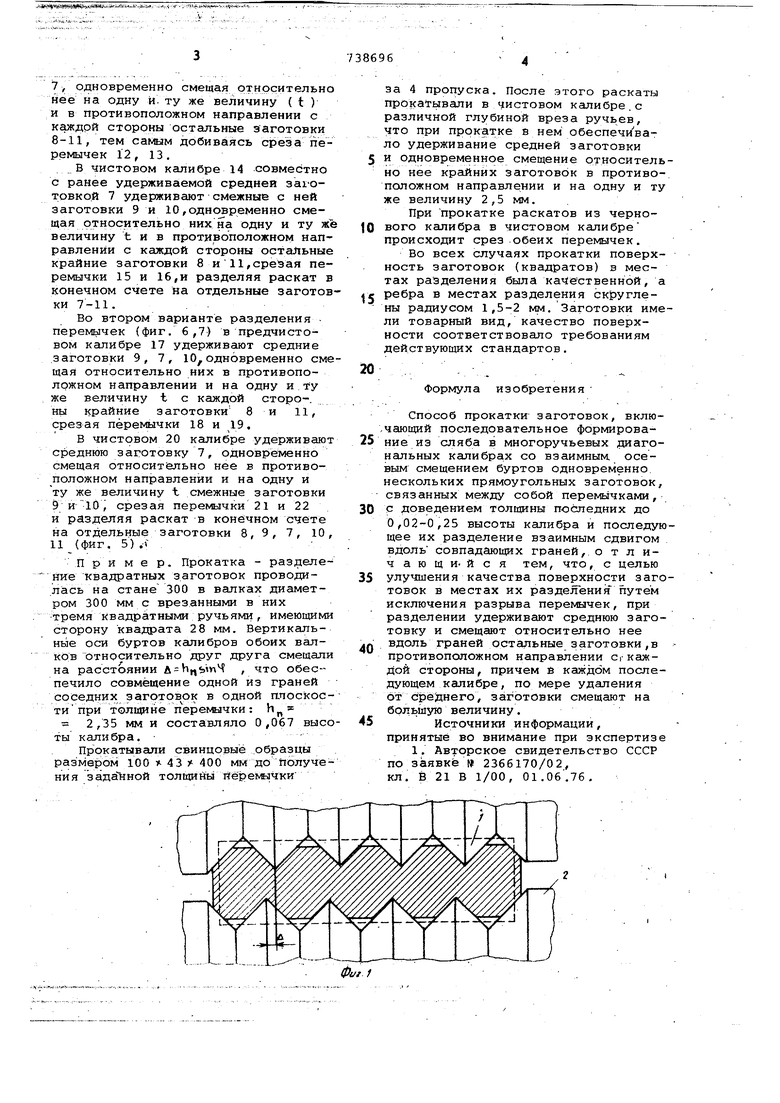

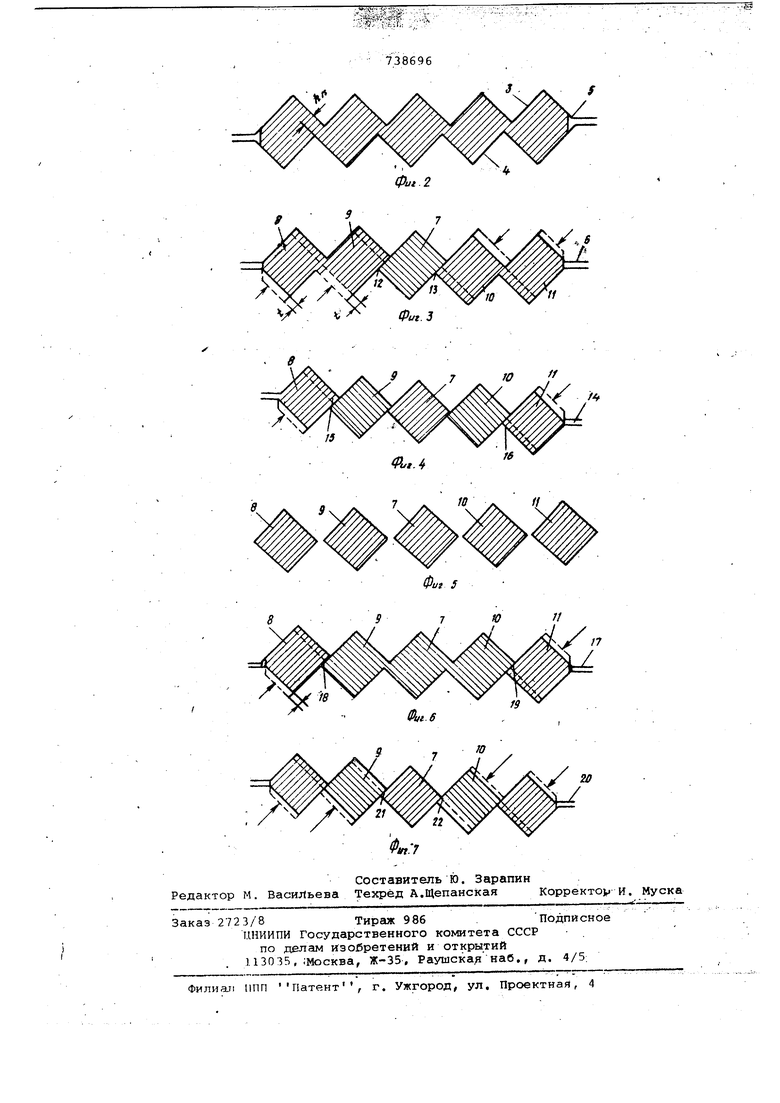

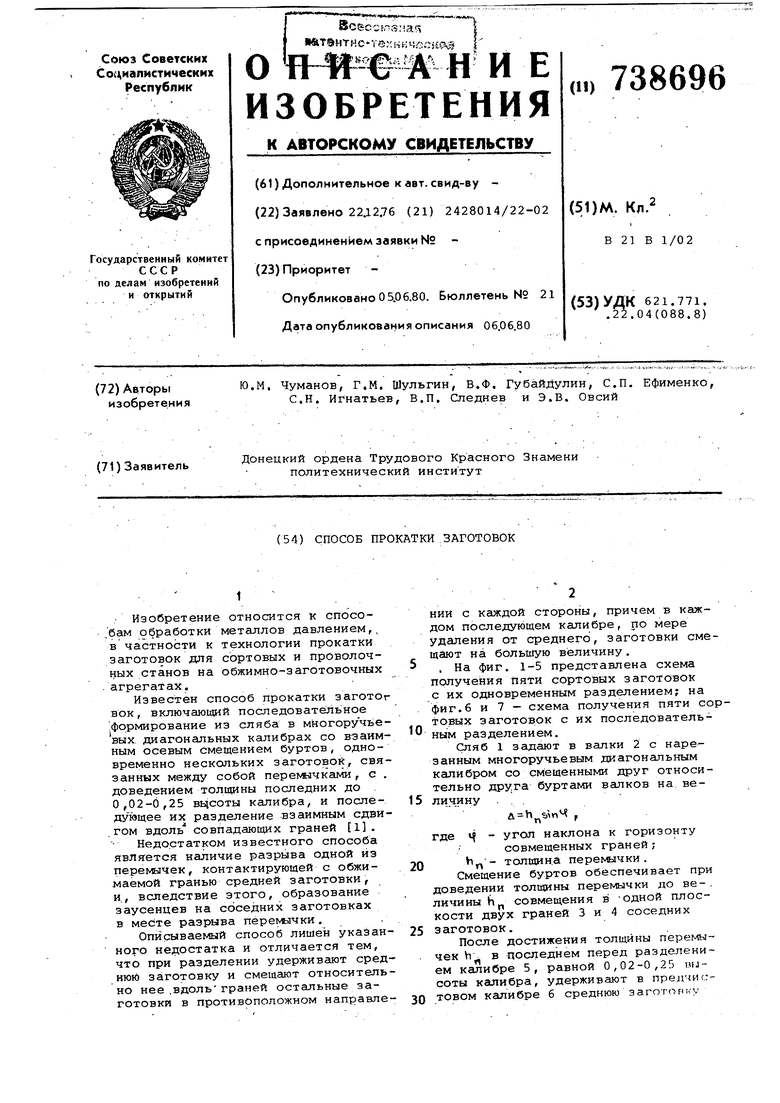

, На фиг, 1-5 представлена схема получения пяти сортовых заготовок с их одновременным разделением; на фиг.6 и 7 - схема получения пяти сортовых заготовок с их последователь0ным разделением.

Сляб 1 задают в валки 2 с нарезанным многоручьевым диагональным калибром со смещенными друг относительно дру.га буртами вашков на ве5 ЛИЧ.ИНУ ...

,

где Ч - угол наклона к горизонту

совмещенных граней; толщина перемычки.

0 Смещение буртов обеспечивает при доведении толщины перемычки до ве- . личины h совмещения в -одной плоскости двух граней 3 и 4 соседних заготовок.

5

После достижения толщины перемы. чек Vi в последнем перед разделением калибре 5, равной 0,02-0,25 висоты калибра, удерживают в предчис0 товом калибре 6 среднюю заготовку Чуманов, Г.М. Шульгин, В.Ф. Губайдулин, С.П. Ефименко, С.Н. Игнатьев, В.П. Следнев и Э.В. Овсий Донецкий ордена Трудового Красного Знамени политехнический институт

7, одновременно смещая ртирсительно нее на одну и. ту же величину (t ) и в противоположном направлении с каждрй стороны остальные заготовки 8-11, тем сакмм добиваясь cjpesа перемычек 12, 13.

В чистовом калибре 14 совместно с ранее удерживаемой средней захютовко.й 7 удерживают смежные с ней заготовки 9 и 10,одновременно смещая относительно них на одну и ту же величину t и в противоположном направлении с каждой стороны остальные крайние заготовки 8 и 11,срезая перемычки 15 и 16,и разделяя раскат в конечном счете на отдельные заготовки 7-11. . .

Во втором варианте разделения перемычек (фиг. 6,7) в предчистовом калибре 17 удерживают средние заготовки 9, 7, 10,одновременно смещая относительно них в противоположном направлении и на одну и ту же вел-ичину t с каждой сторо-. ны крайние заготовки 8 и 11, срезая перемычки 18 и 19,

В чистрвом 20 калибре удерживают среднюю заготовку 7, одновременно смещая относительно нее в противоположном направлении и на одну и ту же величину t смежные заготовки 9 и 10i срезая перемычки 21 и 22 и разделяя раскат в конечном счете на отдельные заготовки 8, 9, 7, 10, 11 (фиг. 5) .-f

П р и м е р. Прокатка - разделение Квадратных заготовок проводилась на стане 300 в валках диаметром 300 мм с врезанными в них тремя квадратными ручьями, имеющими сторону квадрата 28 мм. Вертикальные оси буртов калибров обоих валкОв относительно друг друга смещали на расстоянии , что обеспечило совмещение одной из граней соседних эаготов ок в одной алоскостипри толщине n epeNb34KH:

- 2,35 мм и составляло 0,067 высоты калибра.

Прокатывсши свинцовые образцы размером 100 х- 43 400 мм до Получения заданной толщийьа йёремлчки

за 4 пропуска. После этого раскаты прокатывали в чистовом калибре,с различной глубиной вреза ручьев, что при прокатке в нем обеспечивало удерживание средней заготовки 5 и одновременное смещение относительно нее крс1йних заготовок в противоположном направлении и на одну и ту же величину 2,5 мм.

При прокатке раскатов из чернового калибра в чистовом калибре происходит срез обеих перемычек.

Во всех случаях прокатки поверхность заготовок (квадратов) в местах разделения была ка 1ественной, а

е ребра в местах разделения скруглены радиусом 1,5-2 мм. Заготовки имели товарный вид, качество поверхности соответствовало требованиям действующих стандартов.

Формула изобретения

Способ прокатки заготовок, включающий последовательное формирование из сляба в многоручьевых диагональных калибрах со взаимным, осевым смещением буртов одновременно нескольких прямоугольных заготовок, связанных между собой перемычками,

р доведением толщины последних до 0,02-0,25 высоты калибра и последующее их разделение взаимным сдвигом вдоль совпадающих граней, о т л ичающи-йся тем, что, с целью

улучшения качества поверхности заготовок в местах их разделения путем исключения разрыва перемычек, при разделении удерживают среднюю заготовку и смещают относительно нее

ВДОЛЬ граней остальные заготовки,в противоположном направлении сгкаждой стороны, причем и каждом последующем калибре, по мере удаления от срёйнего, заготовки смещают на брльшую величину.

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1980-06-05—Публикация

1977-08-12—Подача