Изобретение относится к прокатно волочильному производству.

Известно устройство для ориентации фасонных профилей на рольганге или на приемном с-толе, содержащее систему рычагов, головку с вилкой и электромагниты. При ориентации, в зависимости от положения пр.офиля, оператор управляет рычагами, и посредством головки вилка разворачивает профиль за счет охвата ребра тавра L11.

Недостаток данной, конструкции .заключается в том, что процесс ориентации производится -в ручном режиме с большим количеством вспомогательных операций. Кроме того, она не позволяет производить процес кантования в единогя технологическом потоке.

Наиболее близким по технической сущности к изобретению является кантователь, установленный в линии цепного волочильного стана после, рольганга загрузочного устройства и содержащий составную поворотную втулку, смонтированную в ступице червячного привода, и датчик отработки сигнала для возврата втулки в исходное положение 21.

Однако, когда профиль рольгангом задается в кантователь, который производит ориентацию профиля, часть которого,опирающаяся на ролики рольганга, при развороте бьет по ним, вызывая, в основном, чрезмерное усилие ориентации. Кроме того, так как ось составной втулки находится над рольгангом, невозможно произвести задачу профиля в стан рольгангом. Другой недостаток . известной конструкции состоит в том, что ориентирование производится в ручном режиме.

Цель изобретения - увеличение производительности и надежности процесса.

Поставленная цель достигается, тем, что устройство для подачи и ориентации фасонных профилей, преимщественно Т-образных, в калибровочные станы, содержаи1ее рольганг и установленный после него кантователь, В1:лполненный в виде составной повороной втулки, ось которой расположена над рольгангом,, снабжено двумя упорами с приводами, причем один из упров расположен перед кантователем и выполнен в виде смонтированного на траверсе при помощи шарового шарнира корытообразного толкателя-подхвата, оснащенного приводом его возврат но- посту петельного перемещения в горизонтальной и вертикальной пло костях, а также копиром, кинематизески связанным с траверсой, имеющим автономный привод, приводом подающего рольганга, приводом поворотной втулки кантования с датчиками положения втулки и наличия раската в ней, датчиками положения толкателя-подхвата , положения упора перед кантователем, положения копира, верхнего и нижнего положений упора за кантователем, наличия раската перед упором за кантователем и логическим блоком управления, входы которого соединены с выходами датчиков, а выходы - с входами приводов , подающего рольганга, упоров, копира и кантователя.

Такое конструктивное выполнение обеспечивает полную надежность подави и ориентации профилей любой длины на ходу.

Кроме того, процесс ориентации профилей производится в автоматическом режиме.

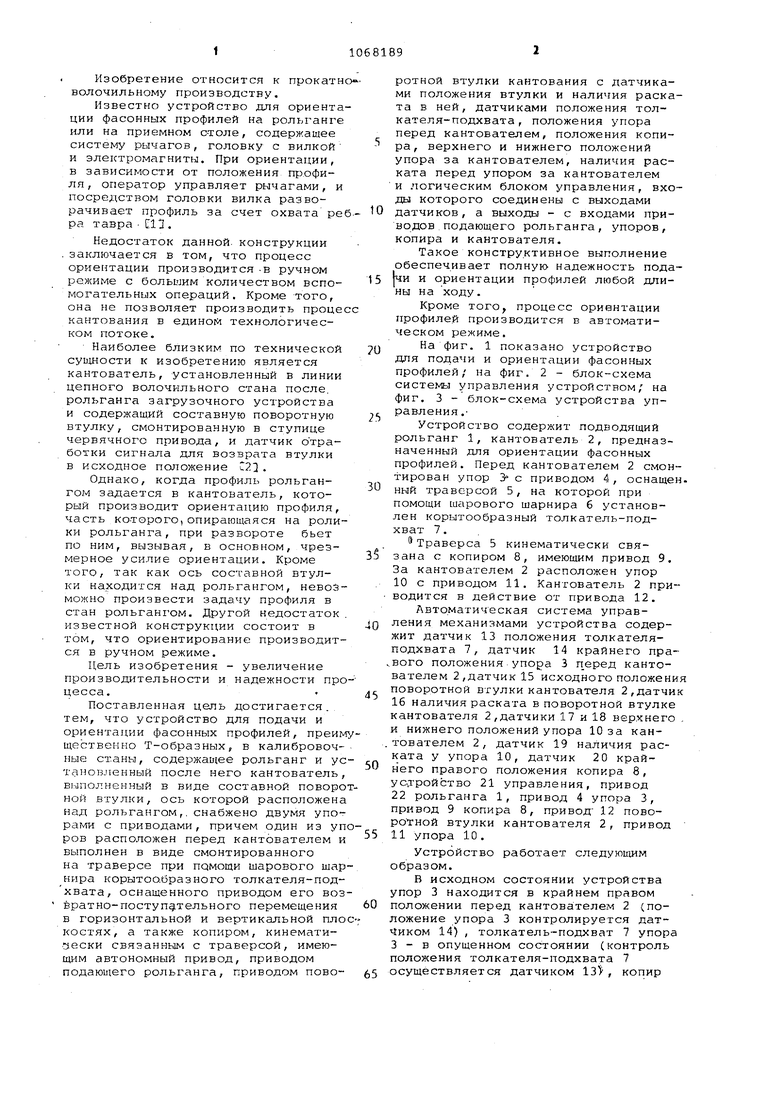

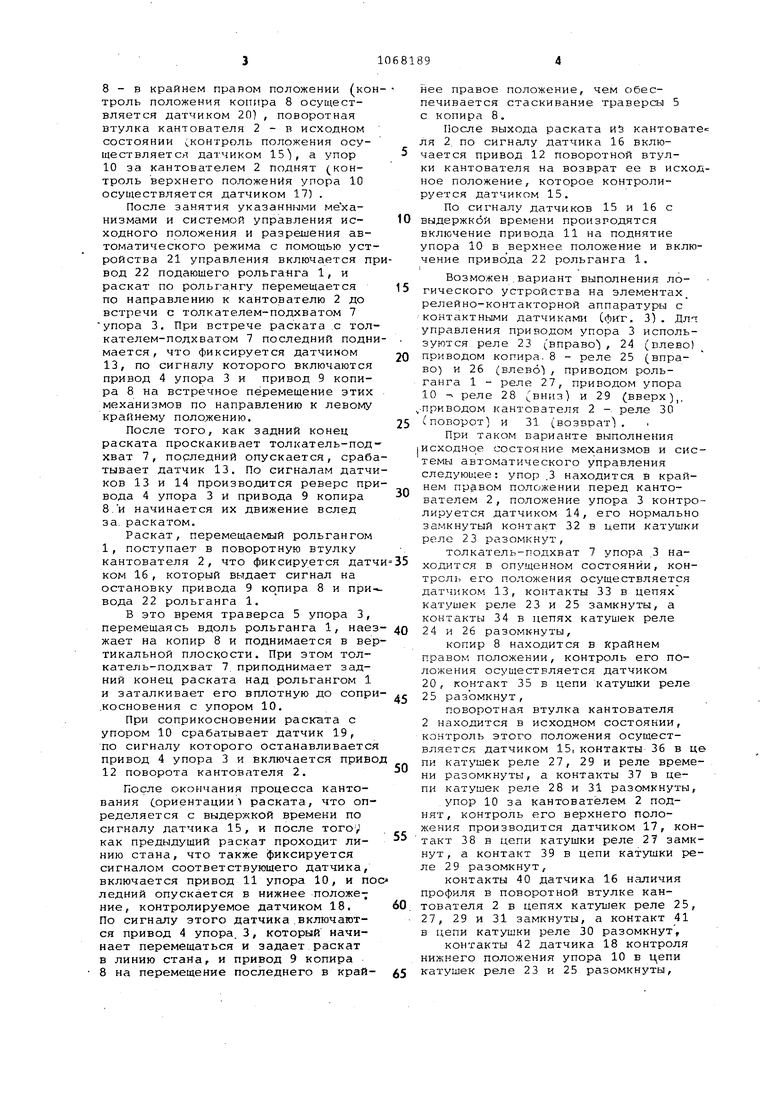

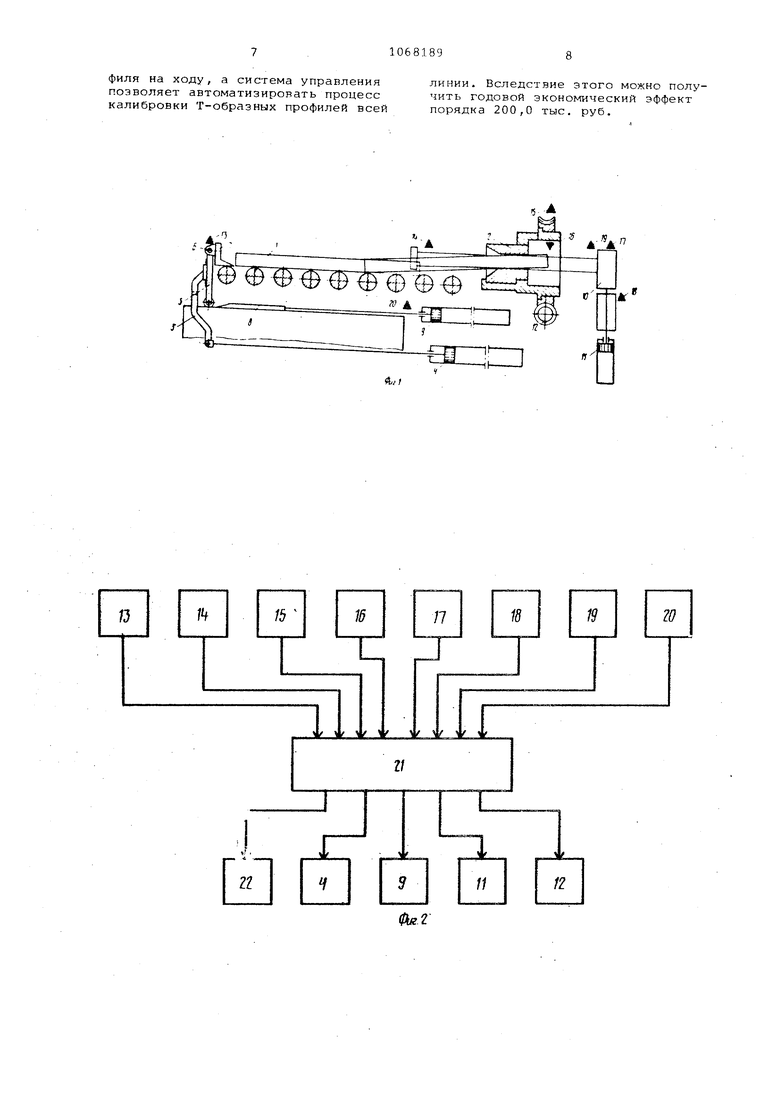

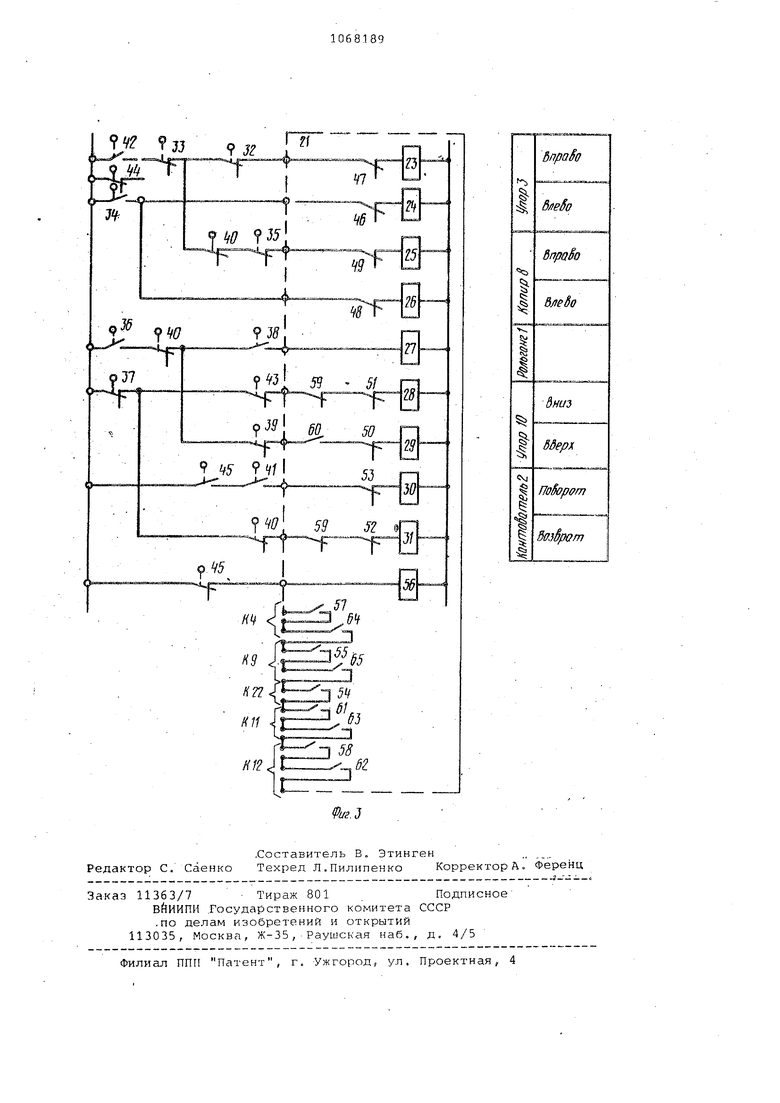

На фиг. 1 показано устройство для подачи и ориентации фасонных профилей/ на фиг. 2 - блок-схема системы управления устройством; на фиг. 3 - блок-схема устройства управления.Устройство содержит подводящий рольганг 1, кантователь 2, предназначенный для ориентации фасонных профилей. Перед кантователем 2 смонтирован упор 3° с приводом 4, оснащен. НИИ траверсой 5, на которой при помощи шарового шарнира 6 установлен корытообразный толкатель-подхват 7.

Траверса 5 кинематически связана с копиром 8, имеющим привод 9. За кантователем 2 расположен упор

10с приводом 11. Кантователь 2 приводится в действие от привода 12.

Автоматическая система управления механизмами устройства содержит датчик 13 положения толкателяподхвата 7, датчик 14 крайнего правого положен я упора 3 кантователем 2,датчик 15 исходного положения поворотной втулки кантователя 2,датчик 16 наличия раската в поворотной втулке кантователя 2,датчики 17 и 18 верхнего , и нижнего положений упора 10 за кантователем 2, датчик 19 наличия раската у упора 10, датчик 20 крайнего правого положения копира 8, устройство 21 управления, привод 22 рольганга 1, привод 4 упора 3, привод 9 копира 8, привод- 12 поворотной втулки кантователя 2, привод

11упора 10.

Устройство работает следующим образом.

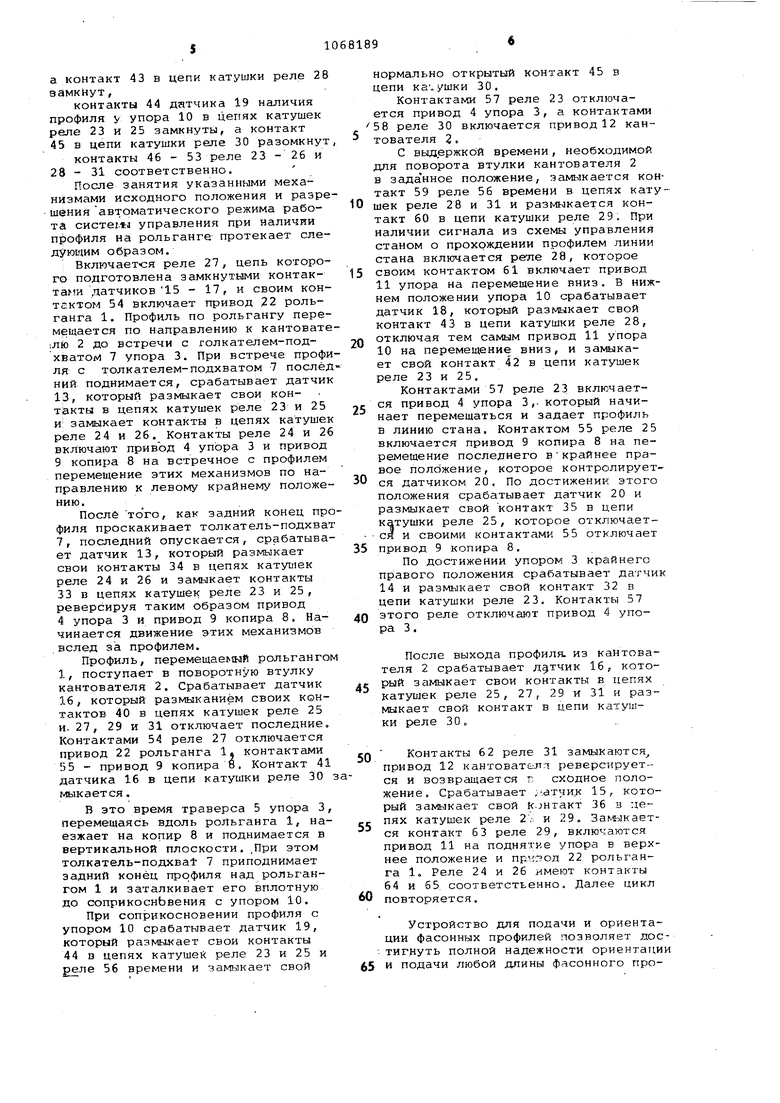

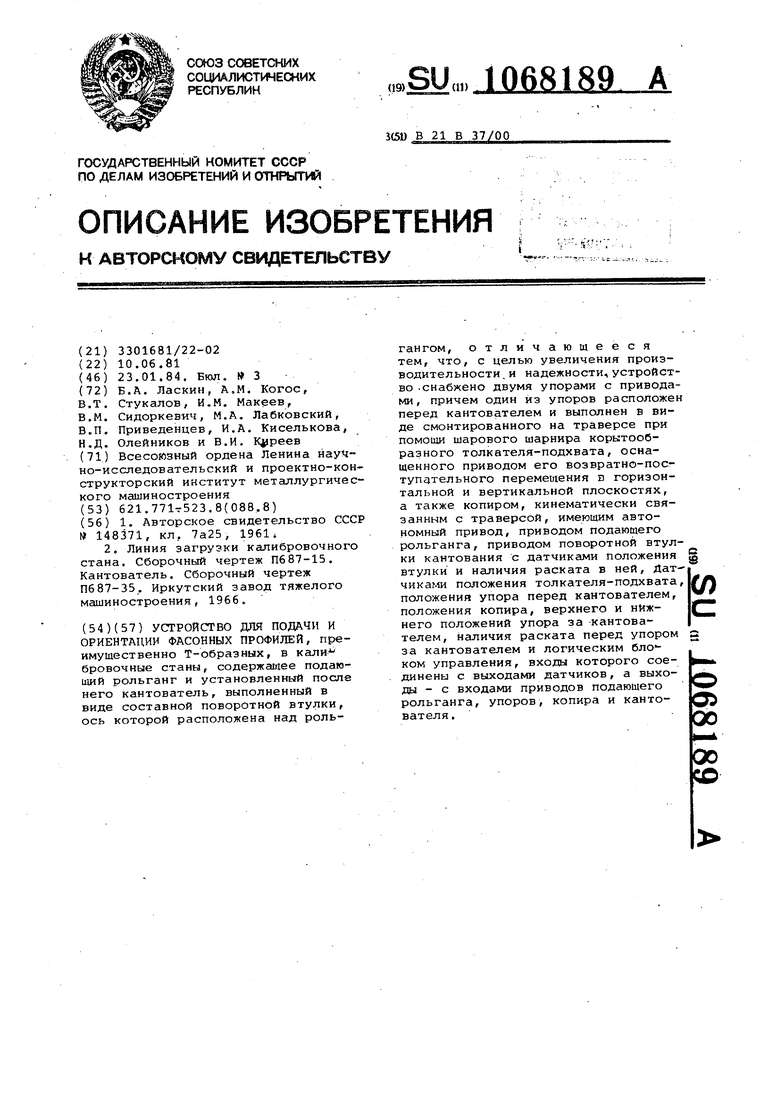

В исходном состоянии устройства упор 3 находится в крайнем правом положении перед кантователем 2 (положение упора 3 контролируется датчиком 14), толкатель-подхват 7 упора 3 - в опущенном состоянии (контроль положения толкателя-подхвата 7 осуществляется датчиком 13J , копир 8 - в крайнем правом положении (ко троль положения копира 8 осуществляется датчиком 20} , поворотная втулка кантователя 2 - в исходном состоянии (.контроль положения осуществляется датчиком 15, а упор 10 за кантователем 2 поднят (контроль верхнего положения упора 10 осуществляется датчиком 17) . После занятия указанными механизмами и системой управления исходного положения и разрешения автоматического режима с помощью уст ройства 21 управления включается п вод 22 подающего рольганга 1, и раскат по рольгангу перемещается по направлению к кантователю 2 до встречи с толкателем-подхватом 7 упора 3. При встрече раската с тол кателем-подхватом 7 последний подн мается, что фиксируется датчиком 13, по сигналу которого включаются привод 4 упора 3 и привод 9 копира 8 на встречное перемещение этих механизмов по направлению к левому крайнему положению. После того, как задний конец раската проскакивает толкатель-под хват 7, последний опускается, сраб тывает датчик 13. По сигналам датч ков 13 и 14 производится реверс пр вода 4 упора 3 и привода 9 копира 8,и начинается их движение вслед за, раскатом. Раскат, перемещаемый рольгангом 1, поступает в поворотную втулку кантователя 2 , что фиксируется дат ком 16, который выдает сигнал на остановку привода 9 копира 8 и при вода 22 рольганга 1. В это время траверса 5 упора 3, перемещаясь вдоль рольганга 1, нае жает на копир 8 и поднимается в ве тикальной плоскости. При этом толкатель-подхват 7. приподнимает задний конец раската над рольгангом 1 и заталкивает его вплотную до сопр .косновения с упором 10. При соприкосновении раската с упором 10 срабатывает датчик 19, по сигналу которого останавливаетс привод 4 упора 3 и включается прив 12 поворота кантователя 2. После окончания процесса кантования СориентацииЧ раската, что определяется с выдержкой времени по сигналу датчика 15, и после тогоу как предыдущий раскат проходит линию стана, что также фиксируется сигналом соответствующего датчика, включается привод 11 упора 10, и по ледний опускается в нижнее положение, контролируемое датчиком 18. По сигналу этого датчика .включаются привод 4 упора. 3, который начинает перемещаться и задает раскат в линию стана, и привод 9 копира 8 на перемещение последнего в крайнее правое положение, чем обеспечивается стаскивание траверсы 5 с копира 8, После выхода раската и5 кантовате ля 2, по сигнсшу датчика 16 включается привод 12 поворотной втулки кантователя на возврат ее в исходное положение, которое контролируется датчиком 15. По сигналу датчиков 15 и 16 с выдержкой времени производятся включение привода 11 на поднятие упора 10 в верхнее положение и включение привода 22 рольганга 1. Возможен.вариант выполнения логического устройства на элементах релейно-контакторной аппаратуры с контактными датчиками (фиг. 3). Длп управления приводом упора 3 используются реле 23 (вправо) , 24 (влево) приводом копира. 8 - реле 25 (вправо) и 26 (влево) , приводом рольганга 1 - реле 27, приводом упора 10 - реле 28 (вниз) и 29 (вверх),, -приводом кантователя 2 - реле 30 (поворот) и 31 (возврат). При таком варианте выполнения исходное состояние механизмов и системы автоматического управления следующее: упор .3 находится в крайнем правом положении перед кантователем 2, положение упора 3 контролируется датчиком 14, его нормально за.мкнутый контакт 32 в цепи катушки реле 23 разомкнут, толкатель-подхват 7 упора 3 находится в опущенном состоянии, контроль его положения осуществляется 13, контакты 33 в цепях катушек реле 23 и 25 замкнуты, а контакты 34 в цепях катушек реле 24и 26 разомкнуты, копир 8 находится в крайнем правом положении, контроль его положения осуществляется датчиком 20 , контакт 35 в цепи катушки реле 25разомкнут, поворотная втулка кантователя 2 находится в исходном состоянии, контроль этого положения осуществляется датчиком 15, контакты 36 в це пи катушек реле 27, 29 и реле времени разомкнуты, а контакты 37 в цепи катушек реле 28 и 31 разомкнуты, упор 10 за кантователем 2 поднят , контроль его верхнего положения производится датчиком 17, контакт 38 в цепи катущки реле 27 замкнут, а контакт 39 в цепи катушки реле 29 разомкнут, контакты 40 датчика 16 наличия профиля в поворотной втулке кантователя 2 в цепях катушек реле 25, 27, 29 и 31 замкнуты, а контакт 41 Б цепи катушки реле 30 разомкнут, контакты 42 датчика 18 контроля нижнего положения упора 10 в цепи катушек реле 23 и 25 разомкнуты.

а контакт 43 в цепи катушки реле 28 замкнут,

контакты 44 датчика 19 наличия профиля у упора 10 в цепях катушек реле 23 и 25 замкнуты, а контакт 45 в цепи катушки реле 30 разомкнут

контакты 46 - 53 реле 23 - 26 и 28 - 31 соответственно.

После занятия указанными механизмами исходного положения и разрешения автоматического режима работа систе1.« управления при наличии профиля на рольганге протекает следующим образом.

Включаетчзя реле 27, цепь которого подготовлена замкнутыми контактами датчиков 15 - 17, и своим контектом 54 включает привод 22 рольганга 1. Профиль по рольгангу перемещается по направлению к кантовате1ЛК) 2 до встречи с гол кат ел ем-подхватом 7 упора 3. При встрече профиля с толкателем-подхватом 7 послед НИИ поднимается, срабатывает датчик 13f который размыкает свои контакты в цепях катушек реле 23 и 25 и замыкает контакты в цепях катушек реле 24 и 26. Контакты реле 24 и 26 включают привод 4 упора 3 и привод 9 копира 8 на встречное с профилем перемещение этих механизмов по направлению к левому крайнему положению.

После того, как задний конец профиля проскакивает толкатель-подхват 7, последний опускается, срабатывает датчик 13, которьзй размыкает свои контакты 34 в цепях катушек реле 24 и 26 и замыкает контакты 33 в цепях катушек реле 23 и 25, реверсируя таким образом привод 4 упора 3 и привод 9 копира 8, Начинается движение этих механизмов вслед за профилем.

Профиль, перемещаемый рольгангом 1, поступает в поворотную втулку кантователя 2. Срабатывает датчик 16, который размыканием своих контактов 40 в цепях катушек реле 25 И- 27, 29 и 31 отключает последние. Контактами 54 реле 27 отключается привод 22 рольганга 1. контактами 55 - привод 9 копира 8. Контакт 41 датчика 16 в цепи катушки реле 30 змыкается .

В это время траверса 5 упора 3, перемещаясь вдоль роЛьганга 1, наезжает на копир 8 и поднимается в вертикальной плоскости. .При этом толкатель-подхва± 7 приподнимает задний конец профиля над рольгангом 1 и заталкивает его вплотную до соприкоснЬвения с упором 10.

При соприкосновении профиля с упором 10 срабатывает датчик 19, который размыкает свои контакты 44 в цепях катушек реле 23 и 25 и реле 56 времени и замыкает свой

нормально открытый контакт 45 в цепи 30.

Контактами 57 реле 23 отключается привод 4 упора 3, а контактами 58 реле; 30 включается привод 12 кантователя 2 .

С вылержкЬй времени, необходимой для поворота втулки кантователя 2 в задаЧшое положение, замыкается контакт 59 реле 56 времени в цепях катушек реле 28 и 31 и размыкается контакт 60 в цепи катушки реле 29, При наличии сигнала из схемы управления станом о прохождении профилем линии стана включается репе 28, которое своим контактом 61 включает привод 11 упора на перемешение вниз. В нижнем положении упора 10 срабатывает датчик 18, который размыкает свой контакт 43 в цепи катушки реле 28, отключая тем самым привод 11 упора 10 на перемещение вниз, и замыкает свой контакт 42 в цепи катушек реле 23 и 25.

Контактами 57 реле 23 включается привод 4 упора 3,- который начинает перемещаться и задает профиль в линию стана. Контактом 55 реле 25 включается привод 9 копира 8 на перемещение последнего вкрайнее правое положение, которое контролируется датчиком 20, По достижении этого положения срабатывает датчик 20 и размыкает свой контакт 35 в цепи катушки реле 25, которое отключается и своими контактами 55 отключает привод 9 копира В.

По достижении упором 3 крайнего правого положения срабатывает датчик 14 и размыкает свой контакт 32 в цепи катушки реле 23. Контакты 57 этого реле отключают привод 4 упора 3,

После выхода профиля, из кантователя 2 срабатывает датчик 16, который замыкает свои контакты в цепях Катуше;к реле 25, 27, 29 и 31 н размыкает свой контакт в цепи катушки реле 30.

Контакты 62 реле 31 замыкаются привод 12 кантователл реверсируется и возвращается г сходное положение. Срабатывает /.атчик 15, который замыкает свой Контакт 36 в цепях катушек реле 2л и 29. Заьыкается контакт 63 реле 29, включаются привод 11 на поднятие упора в верхнее положение и 22 рольганга 1, Реле 24 и 26 кмеют контакты 64 и 65. соответстъенно. Далее цикл повторяется.

Устройство для подачи и ориентации фасонных профилей позволяет лос- тигнуть ПОЛНОЙ надежности ориентации 65 и подачи любой длины фасонного про7 ,10681898

филя на ходу, а система управления линии. Вследствие этого можно полупоэволяет автоматизировать процесс чить годовой экономический эффект калибровки Т-образных профилей всей порядка 200,0 тыс. руб

УСТРОЙСТВО ДЛЯ ПОДАЧИ И ОРИЕНТАЦИИ ФАСОННЫХ ПРОФИЛЕЙ, преимущественно Т-образных, в калн бровочные станы, содержащее подающий рольганг и установленный после него кантователь, выполненный в виде составной поворотной втулки, ось которой расположена над рольгангом, отличающееся тем, что, с целью увеличения производительности, и надежности, устройство .снабжено двумя упорами с приводами, причем один из упоров расположен перед кантователем и выполнен в виде смонтированного на траверсе при помощи шарового шарнира корытообразного толкателя-подхвата, оснащенного приводом его возвратно-поступательного перемещения в горизонтальной и вертикальной плоскостях, а также копиром, кинематически связанным с траверсой, имеющим автономный привод, приводом подающего рольганга, приводом поворотной втулки кантования с датчиками положения втулки и наличия раската в ней. чиками положения толкателя-подхвата, положения упора перед кантователем, положения копира, верхнего и нижнего положений упора за кантователем, наличия раската перед упором за кантователем и логическим бло-ком управления, входы которого соединены с выходами датчиков, а выходы - с входами приводов подающего а: рольганга, упоров, копира и канто00 00 вателя. со

}

А-

&

Б ф ф -ф

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кантователь рельсов на инспекторских стеллажах | 1956 |

|

SU148371A1 |

| Ручной прибор для отделки верхних концов лопаток на роторах и цилиндрах паровых турбин | 1925 |

|

SU687A1 |

| Кантователь | |||

| Ручной прибор для отделки верхних концов лопаток на роторах и цилиндрах паровых турбин | 1925 |

|

SU687A1 |

| Иркутский завод тяжелого машиностроения, 1966. | |||

Авторы

Даты

1984-01-23—Публикация

1981-06-10—Подача