Изобретение относится к литейному производству, а именно к изготовлению стержней постоянного сечения.

Наиболее близким по технической сущности и конструктивному исполнению аналогом-прототипом является автоматическая линия для изготовления стержней (а.с. № 13PS359, В 22 С 25/00, БИ № 13. 1988); содержащая стержнеобразующие агрегаты, сушило, привод сушила с контактором, сушильные плиты, приводные и неприводные роликовые конвейеры, манипуляторы, установленные у стержнеобразующих агрегатов, выполненные в виде рамы со стойками, размещенными на тележке, содержащие стол с отверстиями для штырей, закрепленных на стойках с вертикальным поршневым приводом, установленным на тележке, привода для перемещения тележки, пневматические толкатели для перемещения сушильных плит без стержней, пневматический толкатель для загрузки сушильных плит со стержнями в сушило, пневматический толкатель для выталкивания стержней из сушильных плит, автоматические счетчики пустых сушильных плит, каждый из которых содержит вал и выполнен с рычагом, соединенным с поворотной плитой посредством пружины.

Недостатком прототипа является полуавтоматический характер работы, вызванный тем. что поворотные плиты с кулачком конечного выключателя не возвращаются в исходное положение после совершения первого цикла работы.

XI сл о сл ы ы

Целью изобретения является обеспечение непрерывной автоматической работы.

Для этого автоматическая линия для изготовления стержней, содержащая стерж- необразующие агрегаты, сушило, привод сушила с контактором, сушильные плиты, приводные и неприводные роликовые конвейеры, манипуляторы, установленные у стержнеобразующих агрегатов, выполненные в виде рамы со стойками, размещенными на тележке, содержащие стол с отверстиями для штырей, закрепленных на стойках с вертикальным поршневым приводом, установленным на тележке, привода для перемещения тележки, пневматические толкатели для перемещения сушильных плит без стержней, пневматический толкатель для загрузки сушильных плит со стержнями в сушило, пневматический толкатель для выталкивания стержней из сушильных плит, автоматические счетчики пустых сушильных плит, каждый из которых содержит вал и выполнен с рычагом, соединенным с поворотной плитой посредством пружины, дополнительно содержит следующие отличительные признаки: на валу счетчика пустых сушильных плит закреплена шестерня, находящаяся в зацеплении со шток-рейком поршневого привода, собачка храповика снабжена выступом, на плите рычага закреплен кронштейн, на котором смонтирован поршневой привод, шток которого находится в контакте с выступом собачки, электромагниты управляющих золотников поршневых приводов поворота вала и поворота собачки включены параллельно электромагниту управляющего золотника толкателя пустых сушильных плит, в цепь электромагнита управляющего золотника поршневого привода поворота собачки включен нормально закрытый контакт конечного включателя поршневого привода поворота вала, в цепь электромагнита управляющего золотника поршневого привода поворота вала включен нормально открытый контакт поршневого привода поворота собачки, причем соотношение между длиной хода S поршня каждого привода попорота вала номером N стержнеобразующе- го агрегата и длиной Si хода поршня поршневого привода счетчика пустых сушильных плит первого стержневого агрегата определяется следующим математическим выражением

S N -Si.

Благодаря наличию отличительных признаков достигается непрерывная автоматическая работа линии, как это видно из описания работы устройства. Без этих признаков кулачок, замыкающий контакты

электромагнита (ЭМ), нельзя в автоматическом режиме вернуть в исходное положение.

Так как отличительные признаки обеспечивают непрерывную автоматическую работу линии, т.е. придают ей новое свойство, предлагаемое устройство следует признать отвечающим критериям Новизна и Существующие отличия.

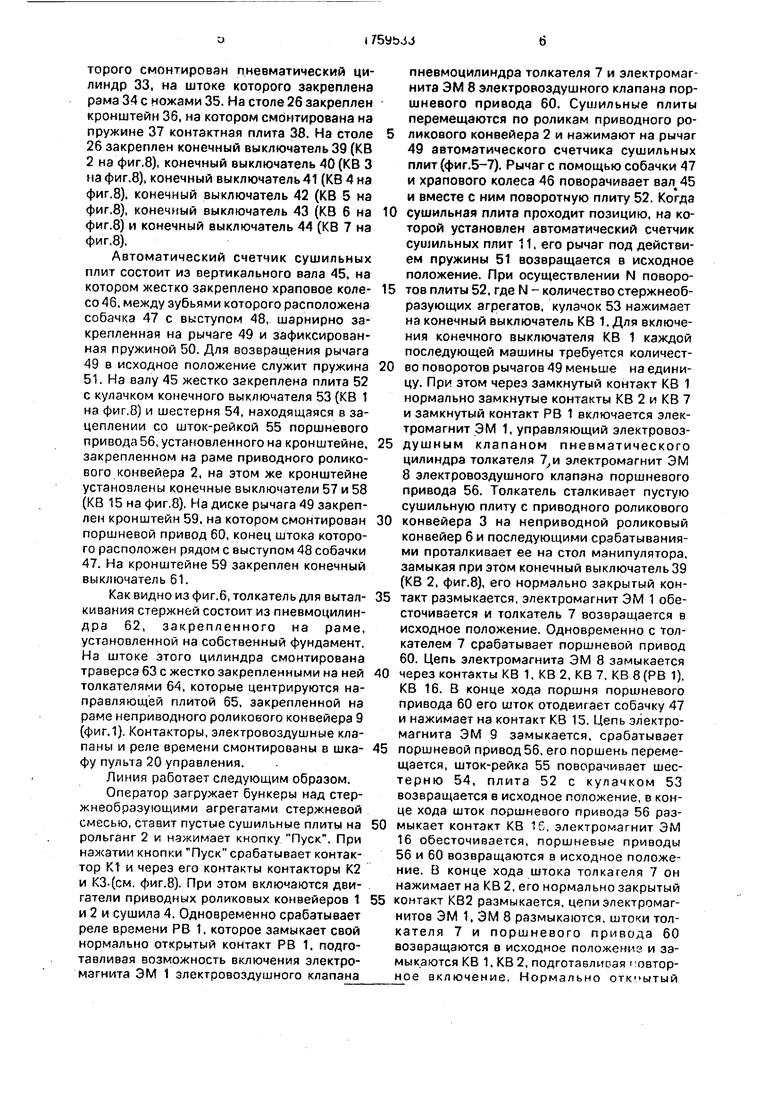

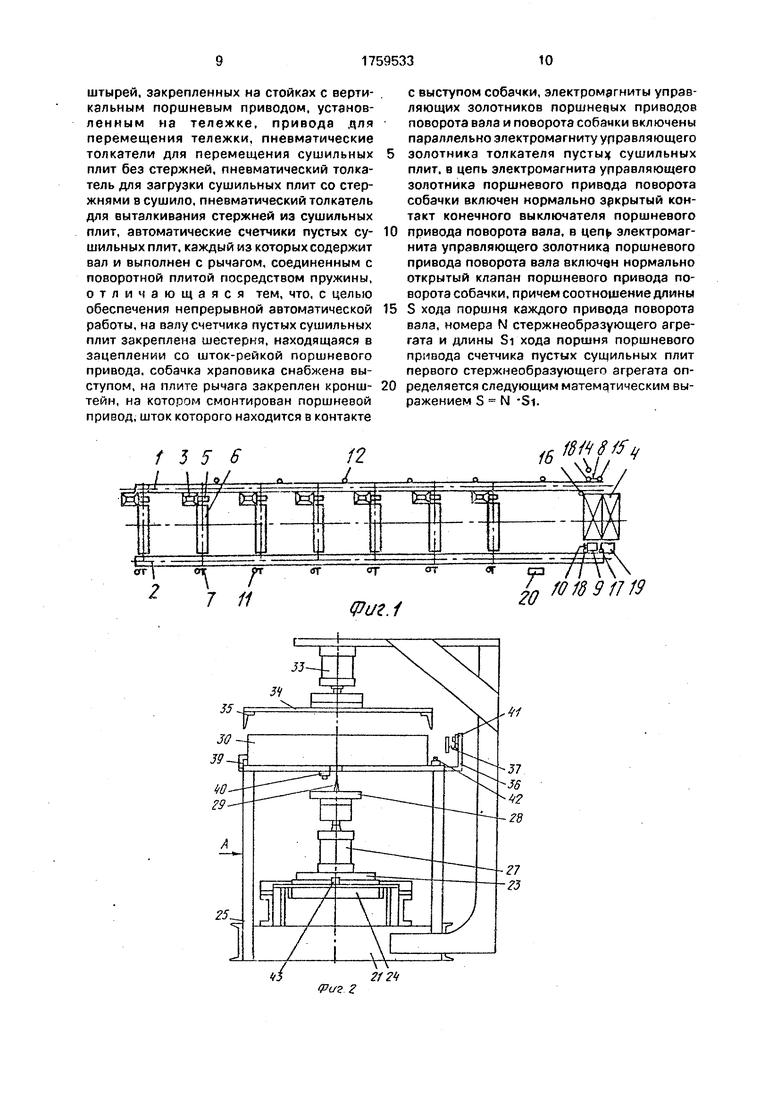

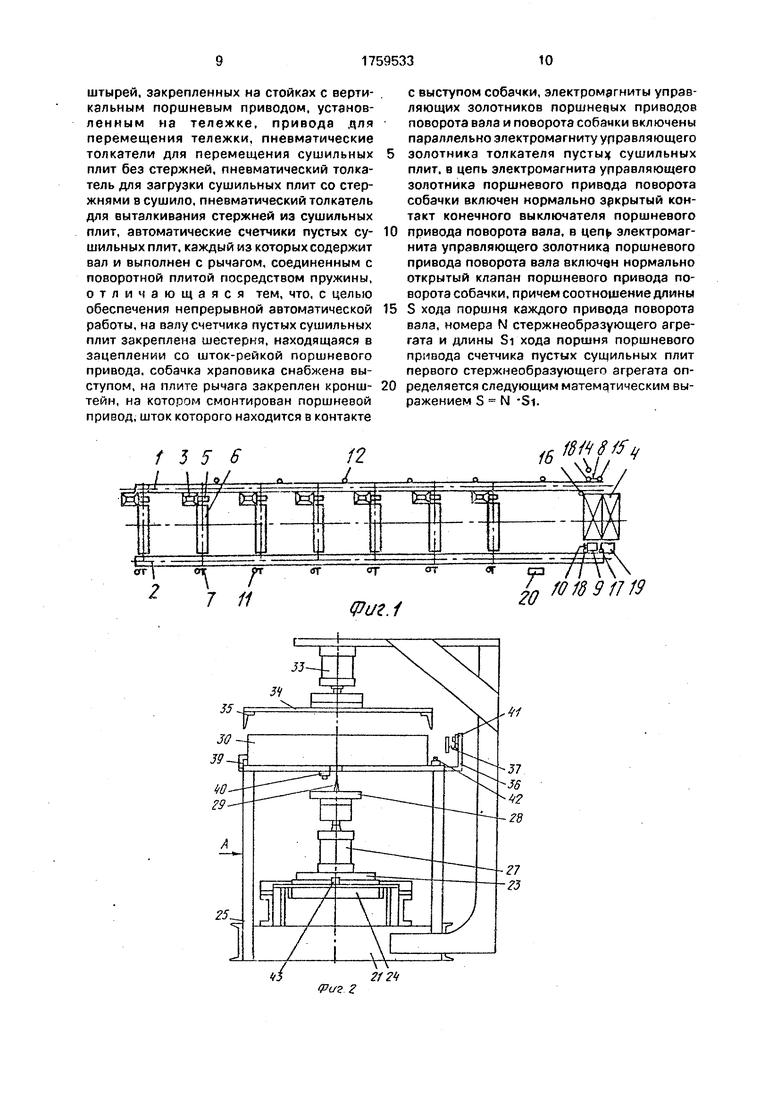

На фиг.1 показана предлагаемая линия; на фиг.2 - манипулятор стержнеобразующе- го агрегата; на фиг.З - вид А на фиг.2; на фиг.4 - автоматический счетчик сушильных плит, вид сверху; на фиг.5 - разрез Б-Б на

5 фиг.4; на фиг.6 - толкатель для выталкивания стержней; на фиг.7 - разрез В-В на фиг.6; на фиг.8 - электрическая схема линии.

Линия состоит из параллельных при0 водных роликовых конвейеров 1 и 2, между которыми установлены стержнеобразую- щие агрегаты 3 и вертикально замкнутое сушило 4. Каждый стержнеобразующий агрегат снабжен манипулятором 5, непривод5 ным роликовым конвейером 6 и пневмотолкателем 7. Для загрузки сушильных плит в сушило линия содержит пневмо- толкатель 8. Между сушилом 4 и приводным роликовым конвейером 2 установлен непри0 водной роликовый конвейер 9 и толкатель для выталкивания стержней 10. Рядом с толкателями 7 установлены автоматические счетчики сушильных плит 11. На приводном роликовом конвейере 1 размещены конеч5 ные выключатели 12 на расстоянии от стержнеобразующего агрегата, равном N длин сушильных плит, где N - порядковый номер стержнеобразующего агрегата, конечные выключатели 13-15 пневмотолкателя 8 и ко0 нечный выключатель 16 сушила 4. В конце неприводного роликового конвейера 9 установлены конечные выключатели 17 и 18 выталкивателя стержней 10. Линия содержит емкость 19 для выталкивания стержней и

5 пульт 20 управления.

Манипулятор стержнеобразующего агрегата состоит из рамы 21, на которой закреплен пневмоцилиндр 22, шзрнирно связанный с тележкой 23, выполненный с

0 возможностью перемещения по роликам 24. На раме 21 закреплены стойки 25, на которых смонтирован стол 26 с вырезами для прохода центрирующих штырей. На тележке 23 закреплен пневмоцилиндр 27, на

5 штоке которого смонтирована плита 28 с центрирующими штырями 29. Как показано на фиг.2, на столе 26 находится сушильная плита 30 с центрирующими отверстиями 31. Как видно из фиг.З, к раме 21 прикреплен кронштейн 32, на горизонтальном плече которого смонтирован пневматический цилиндр 33, на штоке которого закреплена рама 34 с ножами 35. На столе 26 закреплен кронштейн 36, на котором смонтирована на пружине 37 контактная плита 38. На столе 26 закреплен конечный выключатель 39 (KB 2 на фиг.8), конечный выключатель 40 (KB 3 на фиг.8), конечный выключатель 41 (KB 4 на фиг.8). конечный выключатель 42 (KB 5 на фиг.8), конечный выключатель 43 (KB 6 на фиг.8) и конечный выключатель 44 (KB 7 на фиг.8).

Автоматический счетчик сушильных плит состоит из вертикального вала 45, на котором жестко закреплено храповое колесо 46. между зубьями которого расположена собачка 47 с выступом 48, шарнирно закрепленная на рычаге 49 и зафиксированная пружиной 50. Для возвращения рычага 49 в исходное положение служит пружина 51. На валу 45 жестко закреплена плита 52 с кулачком конечного выключателя 53 (KB 1 на фиг.8) и шестерня 54, находящаяся в зацеплении со шток-рейкой 55 поршневого привода 56, установленного на кронштейне, закрепленном на раме приводного роликового конвейера 2, на этом же кронштейне установлены конечные выключатели 57 и 58 (KB 15 на фиг.8). На диске рычага 49 закреплен кронштейн 59, на котором смонтирован поршневой привод 60, конец штока которого расположен рядом с выступом 48 собачки 47. На кронштейне 59 закреплен конечный выключатель 61.

Как видно из фиг.6, толкатель для выталкивания стержней состоит из пневмоцилин- дра 62, закрепленного на раме, установленной на собственный фундамент. На штоке этого цилиндра смонтирована траверса 63 с жестко закрепленными на ней толкателями 64, которые центрируются направляющей плитой 65, закрепленной на раме неприводного роликового конвейера 9 (фиг.1). Контакторы, электровоздушные клапаны и реле времени смонтированы в шкафу пульта 20 управления.

Линия работает следующим образом.

Оператор загружает бункеры над стер- жнеобразугощими агрегатами стержневой смесью, ставит пустые сушильные плиты на рольганг 2 и нажимает кнопку Пуск. При нажатии кнопки Пуск срабатывает контактор Kt и через его контакты контакторы К2 и КЗ-(см. фиг.8). При этом включаются двигатели приводных роликовых конвейеров 1 и 2 и сушила 4. Одновременно срабатывает реле времени РВ 1. которое замыкает свой нормально открытый контакт РВ 1, подготавливая возможность включения электромагнита ЭМ 1 злектровоздушного клапана

пневмоцилиндра толкателя 7 и электромагнита ЭМ 8 электровоздушного клапана поршневого привода 60. Сушильные плиты перемещаются по роликам приводного ро- 5 ликового конвейера 2 и нажимают на рычаг 49 автоматического счетчика сушильных плит (фиг.5-7). Рычаг с помощью собачки 47 и храпового колеса 46 поворачивает вал145 и вместе с ним поворотную плиту 52. Когда 10 сушильная плита проходит позицию, на которой установлен автоматический счетчик сушильных плит 11, его рычаг под действием пружины 51 возвращается в исходное положение. При осуществлении N поворо- 15 тов плиты 52, где N - количество стержнеоб- разующих агрегатов, кулачок 53 нажимает на конечный выключатель KB 1. Для включения конечного выключателя KB 1 каждой последующей машины требуется количест- 0 во поворотов рычагов 49 меньше на единицу. При этом через замкнутый контакт KB 1 нормально замкнутые контакты KB 2 и KB 7 и замкнутый контакт РВ 1 включается электромагнит ЭМ 1, управляющий электровоз- 5 душным клапаном пневматического цилиндра толкателя 7,и электромагнит ЭМ 8 электровоздушного клапана поршневого привода 56. Толкатель сталкивает пустую сушильную плиту с приводного роликового 0 конвейера 3 на неприводной роликовый конвейер 6 и последующими срабатываниями проталкивает ее на стол манипулятора, замыкая при этом конечный выключатель 39 (KB 2, фиг.8), его нормально закрытый кон- 5 такт размыкается, электромагнит ЭМ 1 обесточивается и толкатель 7 возвращается в исходное положение. Одновременно с толкателем 7 срабатывает поршневой привод 60. Цепь электромагнита ЭМ 8 замыкается 0 через контакты KB 1, KB 2, KB 7. KB 8 (РВ 1), KB 16. В конце хода поршня поршневого привода 60 его шток отодвигает собачку 47 и нажимает на контакт KB 15. Цепь электромагнита ЭМ 9 замыкается, срабатывает 5 поршневой привод 56, его поршень перемещается, шток-рейка 55 поворачивает шестерню 54, плита 52 с кулачком 53 возвращается в исходное положение, в конце хода шток поршневого привода 56 раз- 0 мыкает контакт KB 1C, электромагнит ЭМ 16 обесточивается, поршневые приводы 56 и 60 возвращаются в исходное положение. В конце хода штока толкателя 7 он нажимает на KB 2, его нормально закрытый 5 контакт КВ2 размыкается, цепи электромагнитов ЭМ 1, ЭМ 8 размыкаются, штоки толкателя 7 и поршневого привода 60 возвращаются в исходное положение1 и замыкаются KB 1. KB 2, подготавлиоая г овтор- ное включение. Нормально открытый

контакт KB 2 замыкается и включается электромагнит ЭМ 2, который включает подъем штока цилиндра 27. В конце подъема штыри 29 входят в отверстия 31 сушильной плиты 30, точно фиксируя ее относительно калиброванных отверстий стержнеобразующего агрегата. Включается конечный выключатель 40 (KB 3 на фиг,8), при этом замыкается цепь контактора К 4, который включает двигатель стержнеобразующего агрегата. Стер- жпи через калиброванные отверстия выдавливаются в сушильную плиту. Когда стержни выходят за пределы сушильной плиты, они нажимают на контактную плиту 38, которая сжимает пружины 37 и включает конечный выключатель 41 (KB 4 на фиг.8). Нормальное закрытый контакт KB 4 размыкается и останавливает двигатель стержнеобразующего агрегата, одновременно замыкается нормально открытый контакт KB 4 и включается электромагнит ЭМ 3, который переключает электровоздушный клапан цилиндра 33, ножи 35 опускаются и отрезают излишки стержней. В крайнем нижнем положении ножи включают конечный выключатель 42 (KB 5 на фиг.8), который размыкает нормально закрытый контакт KB 5, электромагнит ЭМ 3 обесточивается и ножи поднимаются. Одновременно замыкается нормально открытый контакт KB 5. Через нормально открытый контакт реле времени РВ 2 включается электромагнит ЭМ 4 электровоздушного клапана цилиндра 22 перемещения тележки 23, которая вместе с плитой 28, штырями 29 и сушильной плитой 30 перемещается на половину величины расстояния между калиброванными отверстиями и включает конечный зыключэтель 43 (KB 6 на фиг.8), контактор К 4 вновь срабатывает и включает двигатель стержнеобразующего агрегата. Стержни нажимают на плигу 38. срабатывает конечный выключатель 41 (KB 4 на фиг,8), двигатель снова останавливается, ножи опускаются и снова включают конечный выключатель 42 (KB 5 на фиг.8), но в этот момент срабатывает реле времени РВ 2, нормально открытый контакт в цепи электромагнита ЭМ 4 размыкается и тележка 23 вместе с сушильной плитой 30 возвращается в исходное положение и выключает конечный выключатель 44 (KB 7 на фиг.8), его нормально открытый контакт закрывается, подготавливая возможность включения электромагнита ЭМ 1 толкателя 7. Если место на рольганге 1 возле стержнеобразующего агрегата свободно (замкнутый нормально открытый контакт конечного выключателя KB 8) или еще не сработало реле времени РВ 1, то при подходе очередной сушильной плиты к толкателю 1 он сработает и на позицию изготовления стержней переместит пустую сушильную плиту, а зафор- мованную вытолкнет на рольганг 1. В конце перемещения по рольгангу 1 сушильная

плита нажмет на конечный выключатель 16 (KB 9 на фиг.8)онвейер сушила продолжает двигаться и нажимает на конечный выключатель 16 (KB 10 на фиг.8), при этом через нормально замкнутый контакт РВ 3 включа0 ется контактор К 5, который включает двигатель конвейера сушила и включает реле времени РВ 3. Пока толкатель 8 не включен его конечный выключатель 14 (В 11 на фиг,8) находится в замкнутом состоянии.

5 Как только срабатывает реле времени РВ 3, включается электромагнит ЭМ 5 и поршень цилиндра 8 перемещается и подает сушильную плиту в сушило 4. В конце хода хвостовик поршня цилиндра 8 нажимает на

0 конечный выключатель 13 (KB 12 на фиг.8) и электромагнит ЭМ 5 выключается, а электромагнит ЭМ 6 включается, поршень возвращается в исходное положение, при этом включается конечный выключатель 14(КВ 11

5 на фиг.8), толкатель подает очередную сушильную плиту в сушило и т д., пока не сработает реле времени РВ 3, которое размыкает свои нормально открытые контакты, контактор К 5 обесточивается, его

0 нормально закрытые контакты К 5 закрываются и включают двигатель сушила, а нормально открытый контакт 5 обесточивает катушку реле времени РВ 3. Когда сушильная плита нажмет на конечный выключатель

5 17 (KB 13 на фиг.8), включается электромагнит ЭМ 7, управляющий пневмоцилиндром 10, шток которого перемещается вправо (фиг.1), толкателями 64 (фиг.6 и 7) выталкивают стержни в емкость 19 и при этом вклю0 чается конечный выключатель 18 (KB 14 на фиг,8), который включает электромагнит ЭМ 7, поршень толкателя 10 возвращается а исходное положение, на этом цикл заканчивается. Очередная сушильная плита со стер5 жнями выталкивает пустую сушильную плиту на рольганг 2.

Затем цикл повторяется. Применение предлагаемой автоматической линии позволит осуществить непре0 рывную работу линии.

Формула изобретен и я Автоматическая линия для изготовления стержней, содержащая стержнеобраэу- ющие агрегаты, Сушило, привод сушила с

5 контактором, сушильные плиты, приводные и неприводные роликовые конвейеры, ма- нипуллторы, установленные у стержнеобра- зующих агрегатов, выполненные в виде рамы со стойками, размещенными на тележке, содержащие стол с отверстиями для

штырей, закрепленных на стойках с вертикальным поршневым приводом, установленным на тележке, привода для перемещения тележки, пневматические толкатели для перемещения сушильных плит без стержней, пневматический толкатель для загрузки сушильных плит со стержнями в сушило, пневматический толкатель для выталкивания стержней из сушильных плит, автоматические счетчики пустых сушильных плит, каждый из которых содержит вал и выполнен с рычагом, соединенным с поворотной плитой посредством пружины, отличающаяся тем, что, с целью обеспечения непрерывной автоматической работы, на валу счетчика пустых сушильных плит закреплена шестерня, находящаяся в зацеплении со шток-рейкой поршневого привода, собачка храповика снабжена выступом, на плите рычага закреплен кронштейн, на котором смонтирован поршневой привод, шток которого находится в контакте

с выступом собачки, электромагниты управляющих золотников поршневых приводов поворота вала и поворота собачки включены параллельно электромагниту управляющего

5 золотника толкателя пусты сушильных плит, в цепь электромагнита управляющего золотника поршневого привода поворота собачки включен нормально закрытый контакт конечного выключателя поршневого

0 привода поворота вала, в цепь электромагнита управляющего золотника поршневого привода поворота вала включен нормально открытый клапан поршневого привода поворота собачки, причем соотношение длины

5 S хода поршня каждого привода поворота вала, номера N стержнеобрззующего агрегата и длины Si хода поршня поршневого привода счетчика пустых сущильных плит первого стержнеобразующего агрегата оп0 ределяется следующим математическим выражением S N -Si.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления стержней | 1986 |

|

SU1386359A1 |

| АВТОМАТ ДЛЯ ДОЗИРОВКИ РЫБЫ В ТАРУ | 1966 |

|

SU183118A1 |

| Транспортное устройство | 1987 |

|

SU1519861A1 |

| Устройство для отключения двигателя внутреннего сгорания строительных и дорожных машин | 1986 |

|

SU1465510A1 |

| Штанговый конвейер | 1986 |

|

SU1419957A1 |

| АВТОМАТИЧЕСКИЙ УКЛАДЧИК КОРОБОК В ЯЩИК | 1965 |

|

SU169444A1 |

| Механизм затвора стола роллера | 1984 |

|

SU1402323A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙИЗ ИСКУССТВЕННОЙ КОЖИ И НАТУРАЛЬНЫХ МАТЕРИАЛОВС ТЕРМОПЛАСТИЧЕСКОЙ ПРОСЛОЙКОЙ | 1971 |

|

SU424728A1 |

| Устройство для загрузки тележечного конвейера | 1976 |

|

SU659479A1 |

| Система для автоматического управления процессом разгрузки ковша скрепера | 1987 |

|

SU1448000A1 |

Изобретение относится к литейному производству и может быть использовано для изготовления стержней постоянного сечения. Целью изобретения является обеспечение непрерывной автоматической работы. Линия состоит из приводных роликовых конвейеров 1 и 2, стержнеобразую- щих агрегатов 3, сушила 4, манипуляторов 5, непрмводных роликовых конвейеров б и пневмотолкателей 7 и 8. Между сушилом 4 и приводным роликовым конвейером 2 установлен неприводной роликовый конвейер 9 и толкатель для выталкивания стержней 10. Рядом с пневмотолкателем 7 смонтированы автоматические счетчики сушильных плит 11. На приводном роликовом конвейере 1 установлены конечные выключатели 12-16. В конце неприводного роликового конвейера 9 размещены конечные выключатели 17 и 18 выталкивателя стержней 10. Линия содержит емкость 19 для стержней и пульт управления 20. 8 ил. сл

35

JL

я29

SudA

фиг.З

u

f фиг

I

)

-1

DaDDlDDCb

E

ТГТГТТТ

TTTTTTTl

J

4s

I

t

| Автоматическая линия для изготовления стержней | 1986 |

|

SU1386359A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-09-07—Публикация

1990-12-12—Подача