Изобретение относится к обработке деталей потоком жидкости с абразивными частицами и может быть использовано в маши-. нестроении и других отраслях промышлен: ности для зачистки и упрочнения дetaлeft типа длинномерных профилей.

Известно устройство для упрочнения металлических деталей, выполненное в виде Заполненного рабочей средой корпуса и размещенных в нем крыльчатки и приспособления для крепления и перемещения деталей (ij.

Недостатком известного устройства является невозможность обработки длинномерных деталей.

Целью изобретения является.расширение технологических возможностей устройства путем обработки длинномерных деталей.

Цель достигается тем, что в устройстве для гидроабразивной обработки детали, выполненном в виде заполненного рабочей средой корпуса и размещенных в нем крыльчатки и приспособления для крепления и перемещения деталей, последнее выполнено в виде силовых колес с пазами, в которых размещены введенные в устройство и установленные с возможностью поворота опорные диски с ложэлементами под обрабатываемые детали, причем центр тяжести каждого диска смещен относительно оси его вращения, а корпус выполнен составным из секций и снабжен черпаками, размещенными между ними, при этом крыльчатка размещена концентрично диску, а ее длина соответствует длине черпака, и устройство снабжено крыщками с торцовыми цилиндрическими кулачками, предназначенными для взаимосвязи с приспособлением для крепления и перемещения деталей.Кроме того, устройство снабжено демпфирующими элементами, выполненными в виде корпуса, компенсационной пластины и пружины, установленной с возможностью регулирования и защиты от воздействия рабочей ч;реды. .

При этом устройство снабжено опорами секций, выполненными в виде колец и дополнительными опорами вала крыльчатки, выполненными в виде подпружиненных высту.пов, входящих в обоймы, опирающиеся на подщипники, расположенные в центре колес для крепления и перемещения деталей,.

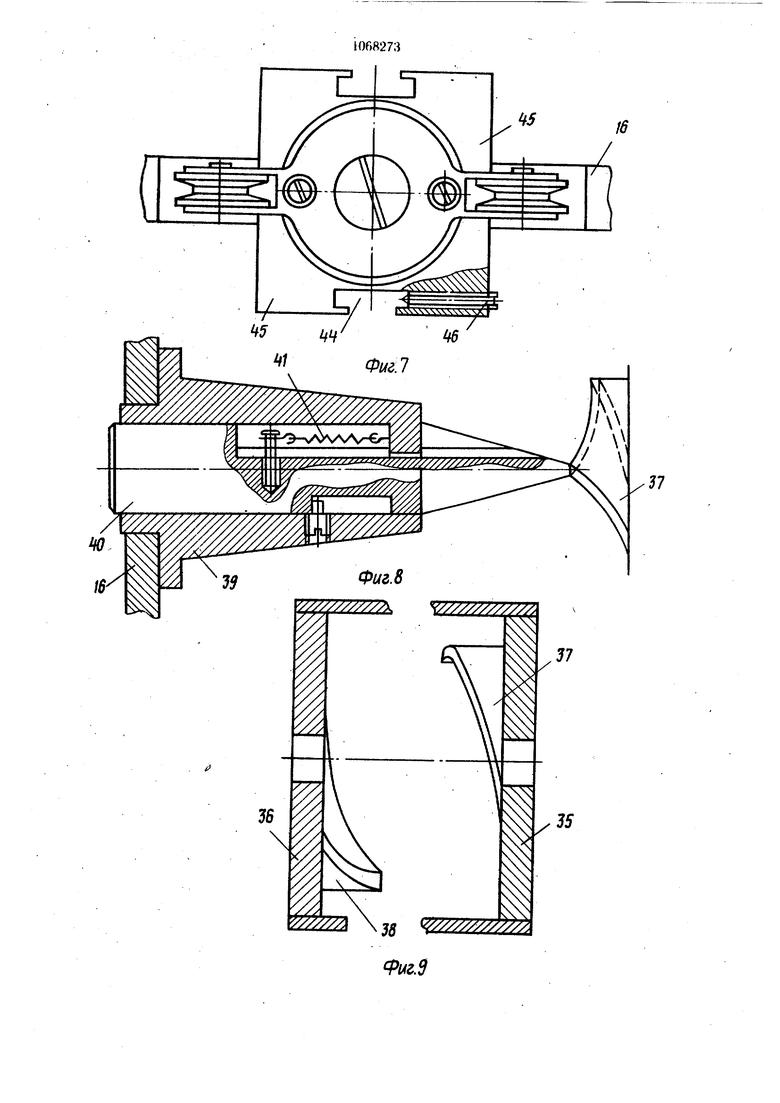

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, план; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - опорный диск с ложэлемёнтом; на фиг. 5 - сечение Б-Б на фиг. 4; на фиг. 6 - демпфирующий элемент; на фиг. 7 - то же, план; на фиг. 8 - кронщтейн со штоком; на фиг. 9 - торцовые цилиндрические кулачки; на фиг. 10- черпак; на фиг. 11 - сечение В-В на фиг. 10; на фиг. 12 - составной вал крыльчатки; на фиг. 13 - сечение Г-Г на фиг. 12.

Устройство для обработки деталей дробью содержит основание I с направляющей 2 В виде ласточкина хвоста, на которой установлены силовые колеса 3, имеющие кониJ ческие выступы 4. На направляющей 2 раз мещены цилиндрические емкости (секции) 5, имеющие выступы 6 для крепления к силовым колесам 3. Силовые колеса и секции стягиваются между собой болтами 7. Величина набора секций определяется длиной обрабатываемых деталей.

На основании установлен двигатель 8 для вращения центрального вала 9, двигатель 10 с редуктором II, вращение от которого через вал 12, малую 13 и большую 14 шестерни и через призмы 15 передается на .опорные диски 16, к которым эти призмы прикреплены.

Опорные диски 16, помещенные в цилиндрические емкости (секции), опираются на силовые колеса 3 через ролики 17.

0 В вырезах опорного диска 16 установлены ложементы для базирования и вращер{ия деталей вокруг крыльчатки. В обойме 18 смонтированы ролики 19 и диск 20 с пазами 21, в которые устанавливают обрабатываемые детали 22.

5 Устройство для вращения деталей состоит из обоймы 18 для роликов 19, внутри которой помещен дис;к 20 С пазом 2 под обрабатываемую деталь , причем центр тяжести диска с деталью ниже геометрического центра диска.

Ролики 19 расположены на осях 23, зафиксированных в обойме 18 гайкой 24, обой.1йы 18 роликов 19 точно зафиксированы контрольными штифтами 25 и закреплены бол5 тами 26 и гайками 27. Для устранения люфта между роликами 17 опорного диска 16 и внутренней дорожкой силовых колес 3 применен демпфирующий элемент, который состоит из корпуса 28, прикрепленного к опорному диску 16 болтами 29, компенсацион0 ной пластины 30, помещенной между корпусом 28 и опорным диском и поджимаемой к корпусу пружиной 31, установленной в углублении опорного диска, причем поджим пружины, обеспечивающий выборку люфтов и регулировку прижимных усилий роликов Ц

5 установленных на осях корпуса 28, обеспечивартся болтом 32 и фиксируется гайкой 33. В корпусе 28 ввернута пробка 34, предохраняющая пружину от ударов рабочих тел. На торцах крайних секций крепятся крышQ ки 35 левая и 36 правая, в которых с внутренней стороны закреплены соответственно торцовые цилиндрические кулачки 37 и 38. К крайним (справа и слева) опорным дискам крепятся кронщтейны 39 с вложенными в них штоками 40, которые при вращении

5 опорного диска 16 скользя по цилиндрическим кулачкам 37 и 38. Пружина 41 служит для возврата щтока; Между опорными дисками 16 расположены лотки 42, которые устанавливаются своими Т-образными выступами 43 в пазы 44 бобышек 45 опорного диска 16 и фиксируются шпильками 46 и служат для подачи эмульсии с дробью на лопасти 47 крыльчатки. Кроме того, лотки являются силовыми элементами, передающими усилие на последующие силовые опорные колеса от двигателя 10 через вал 12, малую шестерню 13, большую шестерню 14 и призмы 15. Ддя придания жесткости конструкции лоток - силовое кольцо, лотки выполнены с ребрами 48 жесткости. г Крыльчатка устройства сборная и состоит из секций. Лопасти 47 крыльчатки каждой секции устанавливаются на валу 9, который с двух концов имеет выступы 49, входящие в пазы 50 обоймы 51. В пазы 50 установлены пружины.52, которые упираются в торцы выступов вала 9, а обойма 51 опирается средней частью на подшипник 53, который установлен в центре опорных дисков 16. Для устранения попадания рабочих тел в подшипники на обойму одевается прокладка 54 и весь узел закрывается фланцем 55, корпус закрывается крышкой 56. Устройство работает следующим образом. В рабочий объем установки, составленной цилиндрическими емкостями 5, через загрузочное отверстие с крышкой 56 помещают обрабатываемую деталь 22 в пазы 21 дисков 20. Вручную или с помощью двигателя 10 поворачивают силовые диски 16 так, что бы диски 20 устанавливались напротив Отверстия, через которое устанавливают деталь. Когда все детали установлены в емкость крышку 56 закрывают. Включают двигатель 8 и при этом вал 9 и лопасти 47 крыльчатки начинают вращаться с большим числом оборотов (2000 об/мин). Включают двигатель 10, при этом вращение от него через редуктор I , вал 12, малую шестерню 13 и большую шестерню 14, призмы 15 передается на опорные диски 16, которЫе жестко соединены между собой л()тками 42. . Опорные диски 16 перекатываются на роликах 17 по направляющим силовых колес 3 со скоростью 2-3 об/мин. При вращении опорных дисков 16 происходит возвратно-поступательное движение по юкружности диска 20, при этом обрабатываемое изделие совершает такое же движение. Лотки 42, вращаясь вместе с опорными дисками, проходят через эмульсию с абразивными телами, которая находится в нижней части емкости, наполняются ею. По вращения лЛткрв совместно с опорными дисками э.мульсия с абразивными телами выливается из лотков и попадает на лопасти 47 крыльчатки. Направленный поток эмульсии с абразивными телами удаляет заусенцы с детали и упрочняет ее поверхностный слой. При вращении торцовых (крайних) опорных дисков 16 происходит вращение смонтировапных на нем кронштейнов 39 со штоками 40. Шток 40 (один из трех, имеющихся на диске 16) подходит к торцовом у цилиндрическому кулачку 37, установленному на крышке 35, который смещает его влево и, растягивая спиральную пружину 41, смещается на величину подъема кулачка 37, смещает на такую же величину обрабатываемую деталь 22, тем самым подставляет закрытый дискочг участок поверхности под поток эмульсии, с абразивными телами,, после этого спиральная пружина 41 отводит шток 40 вправо. После паузы вращение опорных дисков продолжается, левый шток, противоположный штоку 40, подходит к кулачку 38, установленному на левой крышке 3,5, при этом обрабатываемая деталь 22 перемещается вправо. Процесс обработки повторяется, но при изменении направления осевого перемеще ния. Таким образом, происходит удаление заусенцев в местах соприкосновения деталей 22 с опорной поверхностью дисков 20. За один оборот, силового опорного колеса каждое изделие совершает один прямой и один обратный ход в осевом направлении. Через определенный промежуток времени меняют направление вращения лопастей 47 крыльчатки и опорных дисков 16 и этим добиваются обработки деталей со всех сторои. После окончания цикла обработки открывают крышку 56 емкости и обрабатываемые детали 22 вынимают. Таким образом, предлагаемое устройство позволяет расширить технологические возможности путем качественной обработки с целью зачистки и упрочнения длинномерных деталей .типа профилей.

Фиг.З

иг.д

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для финишной обработки криволинейных поверхностей | 1985 |

|

SU1258675A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

| Устройство для доводки плоских поверхностей деталей | 1978 |

|

SU772829A1 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1687381A2 |

| Круглошлифовальный станок | 1988 |

|

SU1546235A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1984 |

|

SU1187964A2 |

| Способ зачистки осевых каналов роторов турбин и устройство для его осуществления | 1990 |

|

SU1784448A1 |

| УСТРОЙСТВО ДЛЯ ГАЛЬВАНОМЕХАНИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2503753C1 |

| ЛИНИЯ ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ ЦВЕТКОВА | 1990 |

|

RU2009831C1 |

| Установка для сборки и сварки секций трубопроводов | 1980 |

|

SU929382A1 |

1. УСТРОЙСТВО ДЛЯ ГИДРОАБ РАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ, выполненное в виде заполненного рабочей средой корпуса и размещенных в нем крыльчатки и приспособления для крепления и перемещения деталей, отличающееся тем, что, с целью расщирения технологических возможностей путем обработки длинномерных деталей, приспособление для крепления и перемещения деталей выполнено в виде силовых колес с пазами, в которых размещены введенные-в устройство и установленные с возможностью поворота опорные диски с ложементами под обрабатываемые детали, причем центр тяжести каждого диска смещен относительно оси его вращения, а кор5 5 пус выполнен составным из секций и ciia6жен черпаками, )азмеще1И1ыми ними, при этом крыльчатка размещена концентрично диску, а ее длина соответствует длине черпака, и устройство снабжено кры1иками с торцовыми цилиндр 1чсскими кулачками, предназначенными для взаимосвязи с приснособлепием для креп.псния и riepeмещеиия деталей. 2.Устройство tio п. 1, отличающееся тем, что оно снабжено демпфирующими элементами, выполненными в виде корпуса, ком-, пенсационной пластины и пружины, установленной с возможностью регулирования и защиты от воздействия рабочей среды. 3.Устройство по п. 1, отличающееся тем, что оно снабжено опорами секций, выполненными в виде колец. 4.Устройство по п. I, отличающееся тбм, что оно снабжено дополнительными опорами вала крыльчатки, выполненными в виде подпружиненных выступов, входящих в обоймы, опирающиеся на подшипники, расположенные в центре колес для крепления и перемещения деталей. I Д

30

Jl

го

HI

w

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для упрочнения металлических деталей | 1971 |

|

SU513844A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-01-23—Публикация

1981-10-28—Подача