Изобретение относится к машиностроению и предназначено для финишной обработки деталей, имеющих сложный пространственный замкнутьт профиль, например лопасти вертолетов, воздушные винты, лопатки ГТД и т.д., является усовершенствованием известного устройства по авт.са. № 992169.

Целью изобретения является повышение производительности и-качества обрабатываемой поверхности за счет применения привода вращения детали, управляющего кулачка и кинематически связанного с ним тормоза, вала абразивного круга, что позволяет производить обработку деталей, имеющих сложные пространственные поверхности замкнутого профиля, с одной установки.

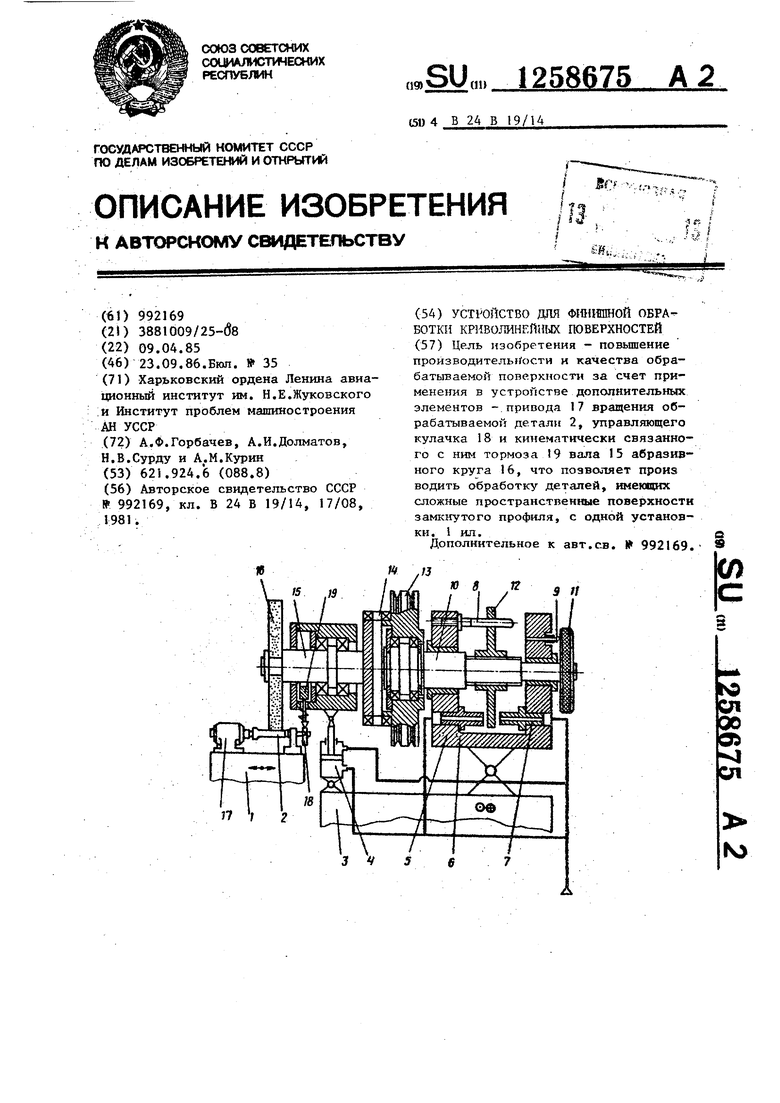

На чертеже дана конструктивная схема предлагаемого устройства.

Устройство содержит установленные с возможностью возвратно-поступательного перемещения относительно один другого во взаимноперпенди- кулярных плоскостях две стойки, одна 1 из которых предназначена дпя закрепления обрабатываемой детали 2, а на другой 3 шарнирно закреплены силовой цилиндр 4 и опорный кронштейн 5, в корпусе которого установлены сопла 6 И 7, направляющий фиксатор 8, подпружиненный стопор 9 в осе- , вом направлении вал 10, на котором размещены рукоятка 11, заслонка 12 и приводной шкив 13, Каждая полость силового цилиндра 4 соединена с источником сжатого воздуха и пневматическим дифференциальным усилителем типа сопло - заслонка, а заслонка 12 установлена на валу 10 с возможностью осевого перемещения относительного вала и кинематически связана с фиксатором 8. Приводной шкив 13 соединен с помощью пружин 14 с неподвижным в осевом направлении валом 15 к которому крепится абразивный круг 16.

На стойке крепления детали размещен Привод 17 вращения обрабатываемой детали, на одном валу с которым жестко закреплен Управляющий кула- чок 18, кинематически связанный с подпружиненным тормозом 19, установ- лениьм с возможностью взаимодействия с неподвижным в осевом направлении валом 15 абразивного круга 16.

586752

Устройство работает следующим образом.

В исходном положении заслонка I2 находится в крайнем левом положении,

5 т.е. сопло 7 открыто, а сопло 6 закрыто, шток силового пневмоцилиндра поднят, так как давление в поршневой полости больше, чем в штоковой.Эластичный абразивный круг I6 отведен от

to детали 2. В исходном положении устройства производится смена детали или инструмента.

Подвод зластичного абразивного круга к детали 2 осуществляется пере- 15 мещением опорной стойки 3 в требуемое положение, а опускание абразивного круга до контакта с деталью 2 производится вращением рукоятки 11, жестко связанной с валом Ш, при

20 повороте которого заслонка 12, посаженная на резьбе на вал 10, перемещается относительно последнего вправо, так как заслонка зафиксирована от поворота направляющим фиксатором

25 В. При этом открывается сопло 6 и прикрывается сопло 7, что приводит к падению давления в поршневой полос - ти и возрастанию его в штоковой полости пневмоцилиндра 4. Под действи30 ем разности давлений поршень со штоком опускается, тем самым подводя эластичный абразивный круг 16 к детали 2.

Создание определенного технологиj ческого усилия абразивного круга на деталь осуществляется дальнейшим вращением рукоятки П, в результате чего заслонка 12 еще больше открывает сопло 6 и прикрывает сопло 7. Раз-

40 ность дайлений в полостях силового пневмо15нлиндра возрастает, усилие на штоке, направленное вниз, растет и с его ростом увеличивается и технологическое усилие абразивного круга на

45 деталь.

В процессе полирования профиля детали стойка 1 совершает возвратно- поступательные перемещения относи- .тельно детали, которая вращается с

5Q постоянной скоростью, а процесс копирования профиля детали 2 абразивным кругом 16 с постоянной величиной технологического усилия осуществляется следующим образом.

55 На восходящем участке кривой, образованной поверхностью детали 2, удельное давление на абразивный круг 16 возрастает, что приводит к возрастанию момента сопротивления круга, под действием которого плоские пружины 14 изгибаются и перемещают приводной шкив 13 вместе с валом 10 и закрепленной на нем заслонкой 12 влево, прикрывая тем самым сопло 6 и открывая сопло 7, что приводит к падению давлений в штоковоЙ полости пневмоци- линдра 4 и возрастанию его в поршневой полости, и поршень со штоком выдвигАется, ослабляя давление круга на деталь. При этом падает момент сопротивления На круге, плоские пружины 14 возвращаются в свое равновесное положение и передают командное сме- пение через приводной шкив 13, вал iO на восстановление заданного положения заслонки 12 относительно сопел 6 и 7.

На участках с резко менякжейся кривизной профиля подпружиненный тормоз 19, управляемый кулачком 18, создает дополнительное давление на вал 15, что приводит к возрастание момента сопротивления круга 16, Под действием этого момента гоюские пружины

Редактор Г.Волкова

Составитель А Шутов Техред и Ходаним

Заказ 5073/17 Тирвж 740Подписное

ВНИИОИ Государственного комитета СССР

по делам изобретений и отхр{(тий 113035, Москва, Ж-35,Раувская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

14 получают дополнительный изгиб.Поршень со штоком выдвнгается, ослаблял давленне круга на деталь, .

Подпружиненный стопор 9 служит для фиксации рукоятки 1I в определенном положении и предотвращения поворота рукоятки II и вала 10 в процессе работы устройства.

Формула изобретения

Устройство для финишиой обработки криволииейных поверхностей по авт.св. № 992169, отличающееся тем, что, с целью повьввения производительности и качества обрабатываемой поверхности, оно снабжено размещенной на стойке для крепления обрабатываемой детали приводом вращения детали и жестко закреплённьем на одном валу с ним зшравляющим кулачком, кинематически связанным с ним введенным в устройство подпружиненным тормозом, установленным с возможностью взаимодействия с неподвижным в осевом направлении валом абразивного круга.

Корректор М Шароши

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для финишной обработки криволинейных поверхностей | 1984 |

|

SU1187964A2 |

| Устройство для финишной обработки криволинейных поверхностей | 1984 |

|

SU1196233A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1981 |

|

SU992169A1 |

| Устройство для обработки криволинейных поверхностей | 1986 |

|

SU1335430A1 |

| Устройство для обработки криволинейных поверхностей | 1984 |

|

SU1194655A1 |

| Устройство для шлифования криволинейных поверхностей | 1982 |

|

SU1050854A1 |

| Устройство для зачистки сварных швов | 1989 |

|

SU1703402A2 |

| Устройство для обработки криволинейной поверхности | 1986 |

|

SU1351757A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Способ камерной обработки свободным абразивом | 1990 |

|

SU1805012A1 |

Цель изобретения - повьшение пройзводителы ости и качества обра- батьгеаемой поверкности за счет применения в устройстве дополнительных элементов -.привода 17 вращения обрабатываемой детали 2, управляющего кулачка 18 и кинематически связанного с ним тормоза 19 вала 15 абразивного круга 16, что позволяет произ водить обработку деталей, имеющих сложные пространственные поверхности замкнутого профиля, с одной установки, i ил. Дополнительное к авт.св. 992169. J7 ; 3 f3 (Л 9 П

| Устройство для финишной обработки криволинейных поверхностей | 1981 |

|

SU992169A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-09-23—Публикация

1985-04-09—Подача