00

|

a:i.

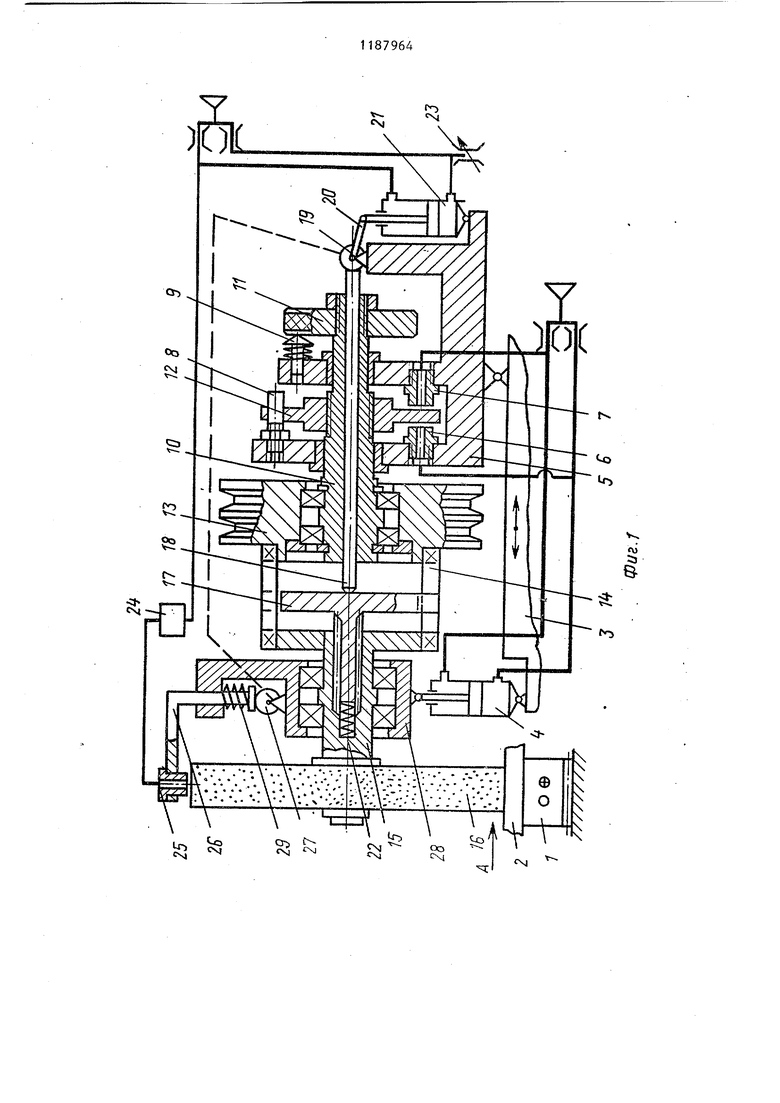

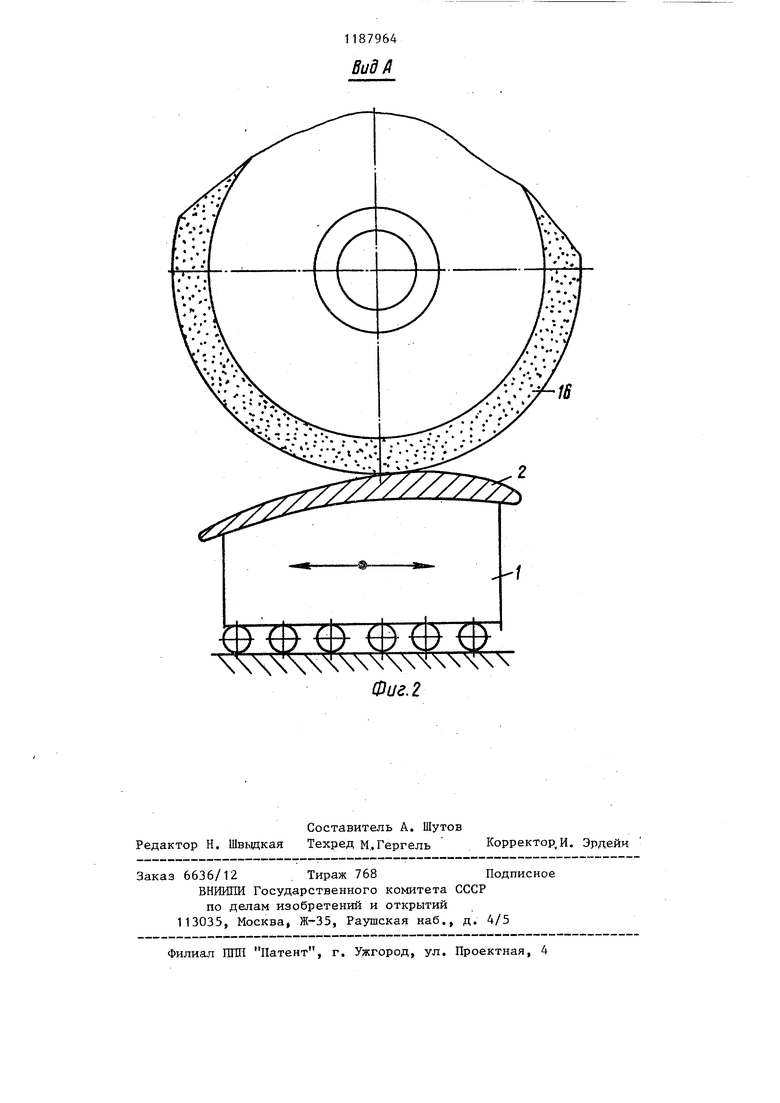

i4 Изобретение относится к машиностроению, предназначено для финишной обработки деталей, имеющих сложный пространственньй профиль, и является дополнительным к основному устройству по авт .св.№ 992169 Целью изобретения является повы шение точности обрабатьгеаемой поверхности. Поставленная цель достигается т что устройство для финишной обработки криволинейных поверхностей, содержащее две стойки, установленные с возможностью возвратно-посту пательного перемещения одна . относительно другой во взаимно перпендикулярных направлениях, одна и которых предназначена для закрепле ния обрабатываемой детали, а на другой смонтирован соединенный со штоком шарнирно установленного на стойке силового цилиндра кронштейн, внутри которого размеш ен вал абразивного круга, выполненный из двух соединенных между собо плоскими пружинами частей, одна из которых установлена неподвижно в осевом направлении, а другая - с в можностью перемещения в осевом направлении, при этом каждая полость силового цилиндра соединена с исто ником сжатого воздуха и пневматическим дифференциальным усилителем типа сопло - заслонка, сопла усилителя закреплены в корпусе опорного.кронштейна, а заслонка ус тановлена на второй части пала с в можностью осевого перемещения относительно вала, причем в корпусе опорного кронштейна установлен направляющий фиксатор, связанный с заслонкой, снабжено установленной на плоских пружинах с возможностью перемещения вдоль них подпружиненной опорой, размещенным на опорном кронштейне дополнительным силовым цилиндром, кинематически связанным с его штоком кулачкоми размещенны внутри второй части вала и установ ленным между подпружиненной опорой и кулачком с возможностью осевого ремещения толкателем. На фиг. 1 изображена конструкти ная схема устройства; на фиг. 2 вид.А на фиг. 1. Устройство состоит из стойки 1 д детали 2, стойки 3, на которой шарнирно. закреплены силовой цилинд 4 и опорный кронштейн 5, в корпусе последнего установлены сопла 6 и 7, направляющий фиксатор 8, подпружиненный стопор 9 и подвижньш в осевом направлении вал 10, на котором размещены рукоятки 11, заслонка 1,2 и приводной шкив 13, соединенный посредством плоских пружин неподвижным в осевом направлении валом 15, к которому крепится эластичный абразивный круг 16. Вал 15 содержит опору 17, установленную с возможностью только осевого перемещения относительно вала, например, при помощи шлицевого соединения хвостовой части опоры 17 и глухого отверстия (центрального)свала 15.. Замковой частью, выполненно й, например, в виде щелевых прорезей, опора., 17 связана с плоскими пружинами 14. С помощью толкателя 18, размещенного в центральном отверстии вала 10, через кулачок 19, посредством рьгчага 20 опора 17 связана со штоком дополнительного, силового цилиндра 21. Для обеспечения надежного контакта опоры 17 с толкателем 18 в глухом отверстии вала 15 установлена пружина 22. Поршневая полость дополнительного силового цилиндра 2Т соединена с источником сжатого воздуха и с соплом 23 с регулируемым проходным сечением, а штоковая по-, лость - с источником сжатого воздуха и через клапан 24 с пневматическим усилителем типа сопло - заслонка. Пневматический усилитель образован соплом 25, установленным на толкателе 26, и рабочей поверхностью абразивного круга 16. Указанный толкатель 26 с помощью кулачка 27 ось которого кинематически связана с осью кулачка 19, установлен на кронштейне 28 вала 15. Для надежного обеспечения контакта толкателя 26 с кулачком 27 установлена пружина 29. I Устройство работает следующим образом. В исходном положении заслонка 12 находится в крайнем левом положении, т.е. сопло 6 закрыто, а сопло 7 открыто, шток силового пневмоцилиндра 4 находится в крайнем верхнем положении, так как давление в поршневой полости больше, чем в штоковой. Эластичньй абразивный круг 16 отведен от

31

детали 2. В этом положении производят смену инструмента или детали. При установке нового абразивного круга толкатель 26 с закрепленным на нем соплом 25 устанавливают в крайнее верхнее положение следующим образом. С помощью клапана 24 перекрывают подачу сжатого воздуха в сопло 25, а регулируемое проходное сечение сопла 23 полностью открывается, в результате чего в штоковой полости дополнительного силового цилиндра 21 создается избыточное давление, под дай ствием которого поршень со штоком устанавливается в крайнее нижнее положение, поворачивая при этом при помощи рычага 20 кулачок 19 и кинематически связанный с ним кулачок 27 в крайнее правое положение, обеспечивая тем самым крайнее правое положение опоры 17 и крайнее верхнее положение толкателя 26 соответственно. После установки нового абразивного круга производят его за пуск. Затем открытием клапана 24 осу ществляют соединение штоковой полости дополнительного силового цилиндра 21 с соплом 25, в результате чего давление в полости падает, а изменением проходного сечения сопла 23 обеспечивают рост давления в поршневой полости. Иод действием создавшегося в поршневой :полости избыточного давления шток силового цилиндра 21 выдвигается, обеспечивая тем самым движение сопла 25, закрепленного на толкателе 26 в радиальном направлении относительно абразивного круга 16, поверхность рабочей части которого является заслонкой. Таким образом, сопло 25 прикрывается. Это приводит к повышению давления в штоковой полости си лового цилиндра 21, продолжающееся до тек пор, пока не уравновесится избыточное давление в поршневой полости. В результате этого поршень со штоком силового цилиндра 21 занимает равновесное п.оложение, определяемое зазором между соплом 25 и абразивным кругом 16 и проходным се

чением сопла 23. Опора 17 устанавливается при помощи кулачка 19 и толкателя 18 в положении, обеспечивающем требуемую

длину рабочей части плоских пру.жин 14.

79644

Подвод эластичного абразивного круга к детали производят вращением рукоятки 11, жестко связанной с валом 10, при повороте 5 которого заслонка 12, посаженная на резьбе на вал 10, перемещается относительно последнего вправо, так как заслонка зафиксирована от проворота направляющим фиксатором-8.

10 При этом открывается сопло 6 и прикрывается сопло 7, что приводит к падению давления в поршневой и возрастанию в штоковой полостях силового цилиндра 4. Под действием

15 разности давлений -поршень со штоком опускается, тем самым подводя абразивньй круг 16 к детали 2.

Создание определенного технологического усилия абразивного круга

20 на деталь осуществляется дальнейшим вращением рукоятки 11, в результате чего заслонка 12 еще больще прикрывает сопло 7 и открывает сопло 6. Разность давлений в полостях

25 силового 1щлиндра 4 возрастает, растет и технологическое усилие абразивного круга 16 на деталь 2.

В процессе полировки профиля детали опорные стойки 1 и 3 совершают

30 возвратно-поступательное перемещение одна относительно другой во взаимно перпендикулярных плоскостях, а процесс копирования профиля детали 2 абразивньм кругом 16с постоянной

величиной крутящего момента на

валу абразивного круга осуществляется следующим образом.

На восходящем участке кривой, образованной профилем детали 2,

0 удельное давление на абразивньй

круг возрастает, что приводит к возрастанию момента сопротивления круга 16, под действием которого плоские пружины 14 изгибаются и

5 перемещают приводной шкив 13 вместе с валом 10 и закрепленной на нем заслонкой 12 влево, прикрывая тем самым сопло 6 и открьюая сопло 7. Это приводит к тому, что в штоковой

0 полости силового цилиндра 4 давление падает, а в поршневой возрастает. Под действием избыточного давления поршень со штоком вьщвигается, ослабляя тем самым давление

5 круга на деталь. При этом падает момент сопротивления на круге, плоские пружины 14 -возвращаются в свое равновесное положение и передают командное смещение через приводной шкив 13 и вал 10 на восстано ление заданного положения заслонки 12 относительно сопел 6 и 7. Б процессе обработки детали абразивный круг изнашивается, т,е. уменьшается его наружный диаметр, а следовательно, изменяется и чувствительность устрйоства. Это приводит к тому, что в начальньй момен времени момент сопротивления круга уменьшается, вследствие чего плоские пружины 14 частично выпрямл ются и перемещают приводной шкив 13 вместе с валом 10 и закрепленной на нем заслонкой 12 вправо, прикрывая тем самым сопло 7 и открывая со ло 6. Под действием создавшегося избыточного давления в штоковой полости силового цилиндра 4 поршень со штоком задвигается, увеличивая тем самым технологическое усилие абразивного круга на деталь Это приводит к увеличению удельного давления инструмента на деталь, следовательно, возрастает момент сопротивления круга, плоские пружин 14 возвращаются в свое равновесное положение и передают командное смещение через приводной шкив 13 и вал 10 на восстановление заданного положения заслонки 12 относительно сопел 6 и 7. Одновременно с этим вследствие уменьшения наружного диаметра абразивного круга 16 приоткрьшается сопло 25, в результате чего падает давление воздуха в штоковой полости силового цилиндра 21, и под действием избыточного давления в поршневой полости поршень со штоком выдвигается поворачивая при этом с помощью рычага 20 ось кулачка 19 и кинематически связанного с ним кулачка 27, При этом кулачок 27, поворачиваясь против часовой стрелки, обеспечивает командное смещение установленного на толкателе 26 сопла 25, направленное на восстановление исходного зазора между соплом 25 и рабочей частью поверхности абразивного круга 16, являющейся заслонкой, а кулачок 19 посредством толкателя 18 смещает опору 17 в осевом направлении в сторону увеличения длины рабочей части плоских пружин 14 на величину, обеспечивающую исходную чувствительность устройства к , изменению момента сопротивления абразивного круга. Увеличение рабочей длины плоских пружин 14 приводит к тому, что они сильнее изгибаются и перемещают приводной шкив 13 вместе с валом 10 и закрепленной на немЗаслонкой 12 влево, прикрывая при этом сопло 6 и открывая сопло 7. Под действием избыточного давления в поршневой полости силового цилиндра 4 поршень со штоком выдвигается, уменьшая тем самым технологическое усилие абразивного круга на деталь, .т.е. уменьшается удельное давление инструмента на деталь. Вследствие этого уменьшается момент сопротивления круга, плоские пружины 14 частично выпрямляются и передают командное смещение через приводной шкив 13 и вал 10 на восстановление заданного положения заслонки 12 относительно сопел 6 и 7. Подпружиненный стопор 9 служит для фиксации рукоятки 11 в определенном положении и для предотвращения проворота вала 10 и рукоятки 11 в процессе работы устройства. Устранение влияния износа наружного диаметра абразивного круга на технологическое усилие на деталь посредством изменения длины рабочей части плоских пружин пропорционально, величине износа круга позволяет осуществлять обработку с постоянным удельным давлением инструмента на деталь, обеспечив тем самым .равномерный съем припуска без возникновения прижогов на всех участках поверхности детали независимо от величины радиуса кривизны поверхности.

fo 5J

в

Вид А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для финишной обработки криволинейных поверхностей | 1985 |

|

SU1258675A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1981 |

|

SU992169A1 |

| Устройство для обработки криволинейных поверхностей | 1984 |

|

SU1194655A1 |

| Устройство для обработки криволинейных поверхностей | 1986 |

|

SU1335430A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1984 |

|

SU1196233A1 |

| Устройство для обработки криволинейной поверхности | 1986 |

|

SU1351757A1 |

| Устройство для обработки криволинейных поверхностей | 1987 |

|

SU1463447A2 |

| Устройство для шлифования криволинейных поверхностей | 1982 |

|

SU1050854A1 |

| Устройство для зачистки сварных швов | 1989 |

|

SU1703402A2 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

RU1378228C |

УСТРОЙСТВО ДЛЯ ФИНШ1НОЙ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ по авт. св. № 992169, о т л ичающееся тем, что, с целью повьшения точности обрабатьшаемой . поверхности, оно снабжено установленной на плоских пружинах с возможностью перемещения вдоль них подпружиненной опорой, размещенным на опорном кронштейне дополнительным силовым цилиндром, кинематически связанным с его штоком кулачком и размещенным внутри второй части вала между подпружиненной опорой и кулачком с возможностью осевого перемещения толкателем.

| Устройство для финишной обработки криволинейных поверхностей | 1981 |

|

SU992169A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1985-10-30—Публикация

1984-05-21—Подача