ю

00

Изобретение относится к кузнечнопрессовому машиностроению.

Известны кривошипно-коленный пресс, имеющий универсальное технологическое назначение СИ .

Недостаток его состоит в невозможности использования для штамповки деталей с полостями в разъемных матрицах, что определяется особенностями конструкции.

Наиболее близким к предлагаемому является пресс для штамповки в разъемных матрицах, содержащий станину с направляющими, прижимной ползун, кинематически связанный с приводом, рабочие ползуны с пуансонами, размещенные в плоскости, перпендикулярной направлению перемещения прижимного ползуна, а также полуматрицы, установленные на столе пресса и прижимном ползуне L2.

Недостатки известного пресса состоят в ограниченной производительности, невысокой надежности и стойкости инструмента, ограниченных технологических возможностях и затрудненньах условиях эксплуатации.

Цель изобретения - повышение производительности, надежности и стойкости инструмента,расширение технологических возможностей и улучшение условий эксплуатации.

Поставленная цель достигается тем, что пресс для штампойки в разъемных матрицах, содержащий станину с направляющими, прижимной ползун, кинематически связанный с приводом, рабочие ползуны с пуансонами, размещенные в плоскости, перпендикулярной направлению перемещения прижимного ползуна, а также полуматрицы, установленные на столе пресса и прижимном ползуне, снабжен установленным в направляющих станины дополнительным ползуном с полостью, связанным посредством шарнирно-рычажных систем с рабочими ползунами, смонтированным на станине с возможностью взаимодействия с дополнительным ползуном упорами и тормозом, а также регулируемым упором для фиксирования положения прижимного ползуна,, при этом последний размещен в полости дополнительного ползуна с возможностью относительного перемещения и связан с ним и с приводом посредством коленно-рычажного механизма.

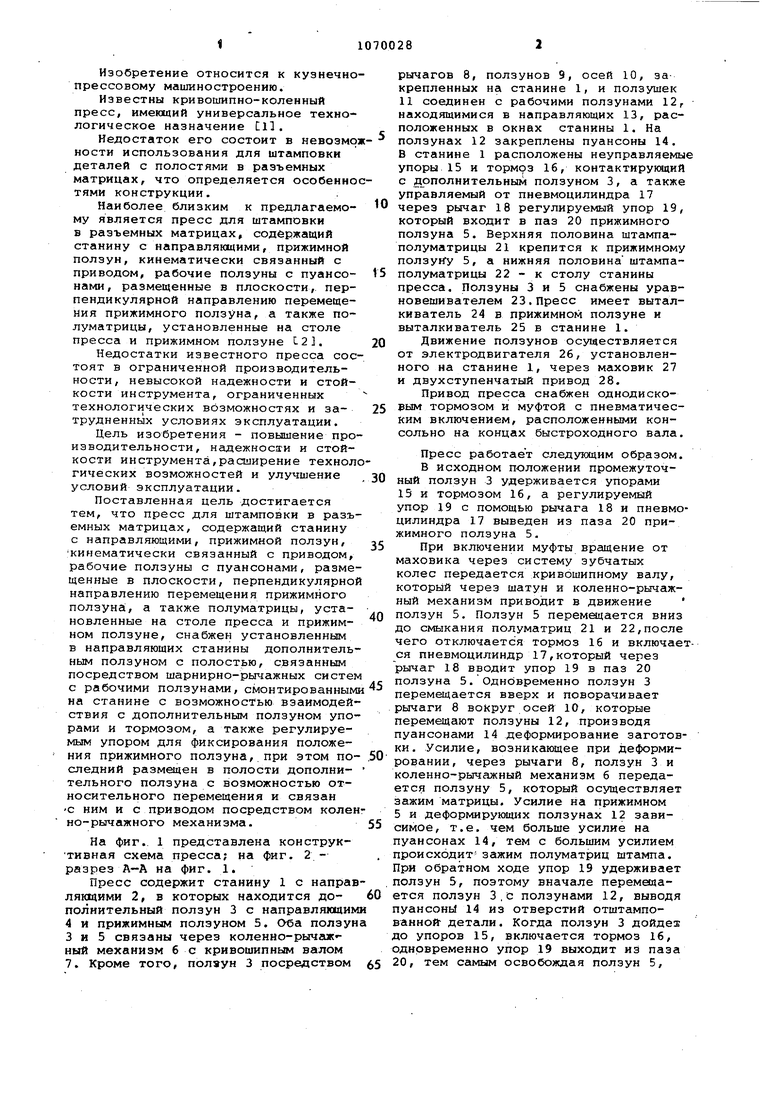

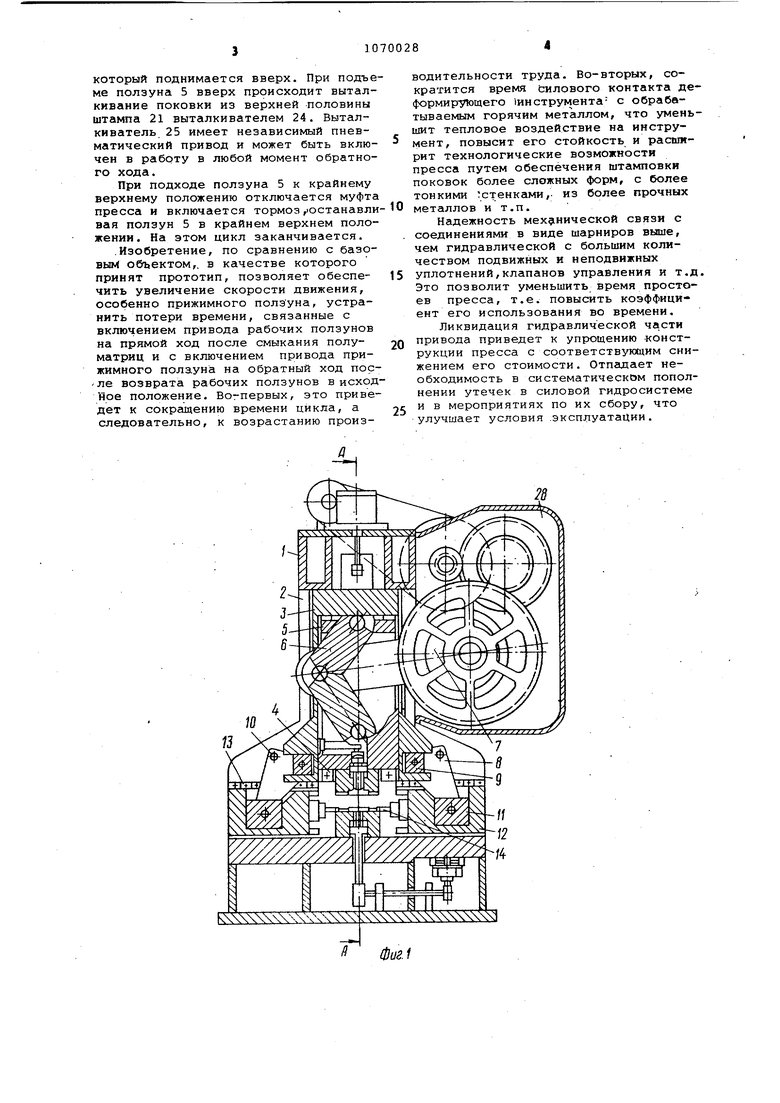

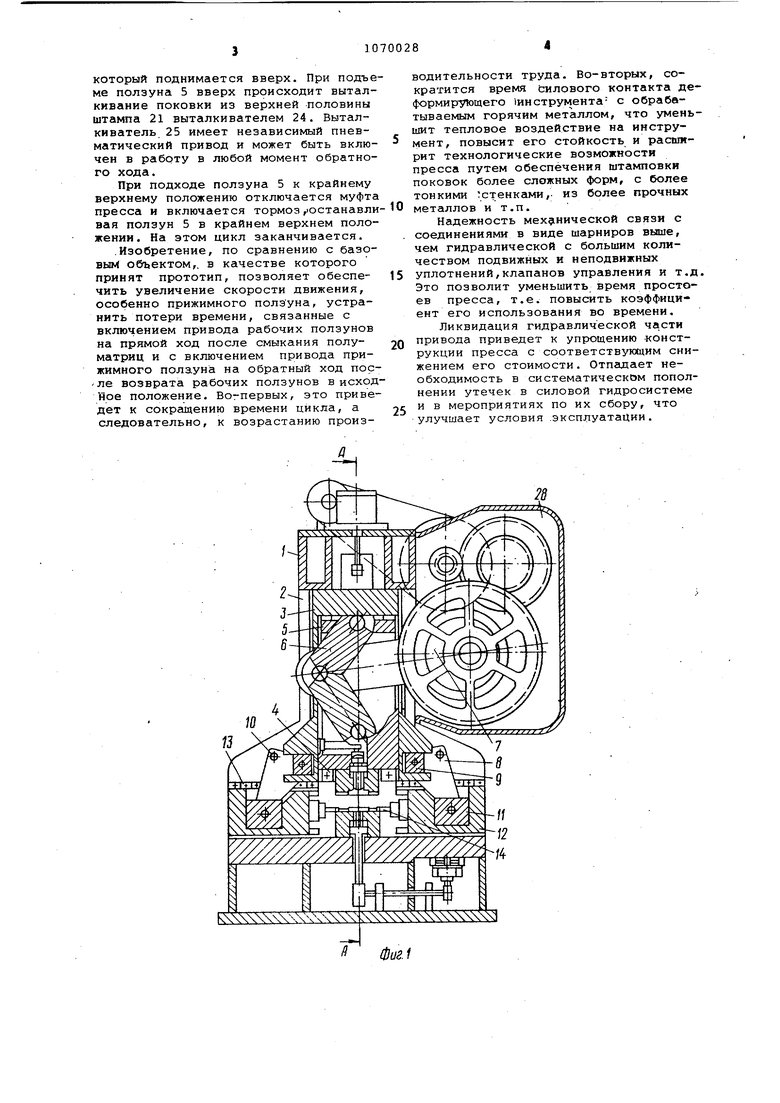

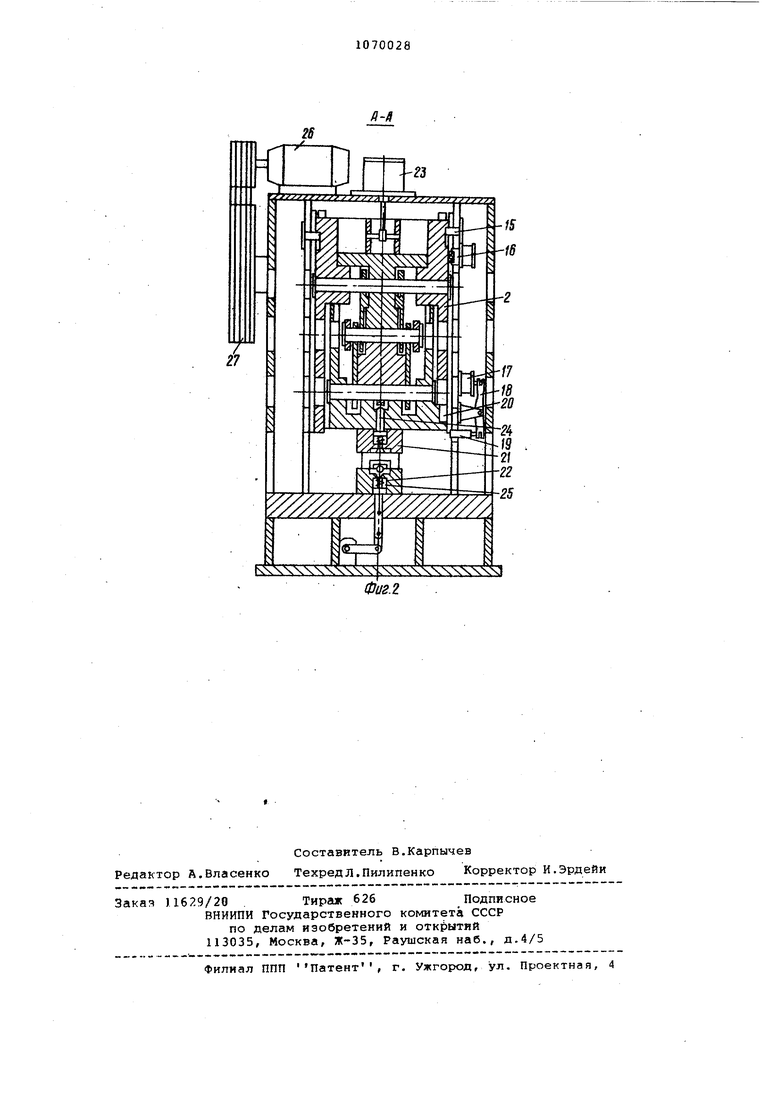

На фиг.. 1 представлена конструктивная схема пресса; на фиг. 2 разрез А-А на фиг. 1.

Пресс содержит станину 1 с направляетцими 2, в которых находится дополнительный ползун 3 с направляющим 4 и прижимным ползуном 5. Оба ползун 3 и 5 связаны через коленно-рычажный механизм 6 с кривошипным валом 7. Кроме того, полаун 3 посредством

рычагов 8, ползунов 9, осей 10, закрепленных на станине 1, и ползушек 11 соединен с рабочими ползунами 12, находящимися в направляющих 13, расположенных в окнах станины 1. На ползунах 12 закреплены пуансоны 14. В станине 1 расположены неуправляемы упоры 15 и тормоз 16, контактирукмций с дополнительным ползуном 3, а также управляемый от пневмоцилиндра 17 через рычаг 18 регулируемый упор 19, который входит в паз 20 прижимного ползуна 5. Верхняя половина штампаполуматрицы 21 крепится к прижимному ползуйу 5, а нижняя половина штампаполуматрицы 22 - к столу станины пресса. Ползуны 3 и 5 снабжены уравновешивателем 23.Пресс имеет выталкиватель 24 в прижимном ползуне и выталкиватель 25 в станине 1.

Движение ползунов осуществляется от электродвигателя 26, установленного на станине 1, через маховик 27 и двухступенчатый привод 28.

Привод пресса снабжен однодискорым тормозом и муфтой с пневматическим включением, расположенными консольно на концах быстроходного вала.

Пресс работает следующим образом.

В Исходном положении промежуточный ползун 3 удерживается упорами 15 и тормозом 16, а регулируемый упор 19 с помощью рычага 18 и пневмоцилиндра 17 выведен из паза 20 прижимного ползуна 5.

При включении муфты вращение от маховика через систему зубчатых колес передается кривошипному валу, который через шатун и коленно-рычажный механизм приводит в движение ползун 5. Ползун 5 перемещается вниз до смыкания полуматриц 21 и 22,после чего отключается тормоз 16 и включаеся пневмоцилиндр 17,который через рычаг 18 вводит упор 19 в паз 20 ползуна 5. Одновременно ползун 3 перемещается вверх и поворачивает рычаги 8 вокруг осей 10, которые перемещают ползуны 12, производя пуансонами 14 деформирование заготовки. Усилие, возникающее при деформировании, через рычаги 8, ползун 3 и коленно-рычг1жный механизм б передается ползуну 5, который осуществляет зажим матрицы. Усилие на прижимном 5 и деформируквдих ползунах 12 зависимое, т.е. чем больше усилие на пуансонах 14, тем с большим усилием происходит зажим полуматриц штампа. При обратном ходе упор 19 удерживает ползун 5, поэтому вначале перемещается ползун З.с ползунами 12, выводя пуансоны 14 из отверстий отштампованной- детали. Когда ползун 3 дойдег до упоров 15, включается тормоз 16, одновременно упор 19 выходит из паза 20, тем самым освобождая ползун 5,

который поднимается вверх. При подъеме ползуна 5 вверх происходит выталкивание поковки из верхней половины штампа 21 выталкивателем 24. Выталкиватель 25 имеет независимый пневматический привод и может быть включен в работу в любой момент обратного хода.

При подходе ползуна 5 к крайнему верхнему положению отключается муфта пресса и включается тормоз останавливая ползун 5 в крайнем верхнем положении. На этом цикл заканчивается.

.Изобретение, по сравнению с базовым объектом,, в качестве которого принят прототип, позволяет обеспечить увеличение скорости движения, особенно прижимного ползуна, устранить потери времени, связанные с включением привода рабочих ползунов на прямой ход после смыкания полуматриц и с включением привода прижимного полауна на обратный ход пос-ле возврата рабочих ползунов в исходное положение. Вогпервых, это приведет к сокращению времени цикла, а следовательно, к возрастанию произ Фиг. 1

водительности труда. Во-вторых, сократится время ьилового контакта деформиру ощего инструмента- с обрабатываемым горячим металлом, что уменьшит тепловое воздействие на инструмент, повысит его стойкость и расширит технологические возможности пресса путем обеспечения штамповки поковок более сложных форм, с более тонкими стенками/, из более прочных

0 металлов и т.п.

Надежность мех§1Нической связи с соединениями в виде шарниров выше, чем гидравлической с большим количеством подвижных и неподвижных

5 уплотнений,клапанов управления и т.д. Это позволит уменьшить время простоев пресса, т.е. повысить коэффициент его использования во времени.

Ликвидация гидравлической части привода приведет к упрощению -конструкции пресса с соответствующим снижением его стоимости. Отпгщает необходимость в систематическом пополнении утечек в силовой гидросистеме и в мероприятиях по их сбору, что

5 улучшает условия .эксплуатации.

2S

| название | год | авторы | номер документа |

|---|---|---|---|

| Механический пресс | 1979 |

|

SU863405A1 |

| Механический пресс | 1982 |

|

SU1071358A1 |

| Механический пресс | 1980 |

|

SU897582A1 |

| Пресс для штамповки в разъемной матрице | 1986 |

|

SU1353665A1 |

| Кривошипный пресс для горячей объемной штамповки | 1984 |

|

SU1201166A1 |

| Пресс-автомат | 1977 |

|

SU703205A1 |

| Кривошипный горячештамповочный пресс двойного действия | 1987 |

|

SU1459935A1 |

| Механический пресс | 1976 |

|

SU647137A1 |

| ГОРЯЧЕШТАМПОВОЧНЫЙ ПРЕСС ТРОЙНОГО ДЕЙСТВИЯ | 2009 |

|

RU2411102C1 |

| Устройство для многопереходной штамповки | 1977 |

|

SU721239A1 |

ПРЕСС ДЛЯ ШТАМПОВКИ В РАЗЪЕМНЫХ МАТРИЦАХ, содержащий станину с направляющими, прижимной ползун, кинематически связанный с приводом, рабочие ползуны с пуансонами, размещенные в плоскости, перпендикулярной к направлению перемещения прижимного ползуна, а также полуматрицы, установленные на столе пресса и прижимном ползуне, отличающийс я тем, что, с целью повышения производительности, надежности и стойкости инструмента, расширения технологических возможностей и улучшения условий эксплуатации, он снабжен установленным в направляющих станины дополнительным ползуном с полостью, связанным посредством шарнирно-рычажных систем с рабочими ползунами, смонтированными на станине с возможностью взаимодействия с дополнительным ползуном упорами и тормозом, а S также регулируемым упором для фикси(Л рования положения прижимного ползуна, при этом последний размещен в с: полости дополнительного ползуна с возможностью относительного перемощения и связан с ним и с приводом посредством коленно-рычажного механизма.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ковка и объемная штамповка стали | |||

| Справочник под ред.М.В.Сторо жева | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Анализ состояния развития процесса штамповки в разъемных матри- , цах и обоснование выбора оборудования | |||

| - Мсхано- гидравлический пресс типа МР фирмы Hasenclerer.-Обзор ЭНИКМАШ | |||

| Воронеж, 1976 (прототип). | |||

Авторы

Даты

1984-01-30—Публикация

1982-10-22—Подача