с/ С

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления фарфора | 1987 |

|

SU1435569A1 |

| Керамическая масса для изготовления костяного фарфора | 1987 |

|

SU1525133A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ГЛАЗУРИ | 2011 |

|

RU2481278C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ГЛАЗУРИ | 2012 |

|

RU2508254C1 |

| Керамическая масса | 1982 |

|

SU1057470A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162830C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| Керамическая масса для изготовления фарфоровых изделий | 1982 |

|

SU1070132A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 1996 |

|

RU2101259C1 |

Сущность изобретения: керамическая масса содержит следующие компоненты. %: костяную золу 19-31; кварцевый песок 17,5- 22,5; каолин 8.2-40,4; глину 7-10; полевой шпат 15-25; поливинилпирролидон 0,1-0,3; бентонит 0,5-1,5; магнезитО,5-1,5. Характеристики фарфора: предел прочности отфор- мованных изделий 85-96 кг/см2; термостойкость 20-25 циклов; воздушная усадка 0,25-0,3%; усадка после обжига 4- 5,5%. 3 табл.

Изобретение относится к составам керамических смесей и может быть использовано при производстве костяного фарфора.

Известна керамическая масса, включающая компоненты при следующем соотношении, мас.%: каолин 10, глина 9, полевой шпат 8, костяная зола 35, кварцит 36, череп 3.

Недостатком указанной массы является относительно низкие показатели прочности отформованных изделий и термостойкости.

Наиболее близкой по технической сущности к предлагаемой смеси является керамическая смесь, включающая компоненты при следующем соотношени, мас.%: костяная зола 42-46, кварцевый песок 14-15, каолин 22-23,3, глина 9.1-11,1. полевой шпат 7,1-9,0, сода кальцинированная 0,Q1-0, 05, экстракт дубовой или ивовой коры 0,010,05, полисахарид 0,1-3,1, гуминой силикат 0,1-3,12.

Недостатком указанной смеси является относительно низкие прочностные показатели отформованных изделий.

Цель изобретения - повышение прочности отформованных заготовок и термостойкости фарфора.

Указанная цель достигается тем, что шихта, включающая костяную золу, кварцевый песок, каолин, глину и полевой шпат, дополнительно содержит бентонит, магнезит и поливинилпирролидон при следующем соотношении компонентов, мас.%: Костяная зола19-31

Кварцевый песок17,5-22,5

Каолин8,2-40,4

Глина7-10

Полевой шпат15-25

Бентонит0,5-1,5

XI

го о

4 4

N

Магнезит0,5-1,5

Поливинилпирролидон0,1-0,3

Известны керамические смеси, в которых используются наряду с каолином, глиной, кварцевым песком, полевым шпатом, костяной золой и добавки, однако использование бентонита, магнезита и поливинил- пирролидона следующей структурной формулы:

i СН2-СН- Г

I

N Н2С VCO

н2с dH2

где п 50-100;

М.в. - 4500-9000.

в сочетании с вышеперечисленными компонентами неизвестно,

В результате введения в керамическую смесь водорастворимого полимера - пол- ивинилпирролидона в количестве 0,1-0,3 мас.% происходит снижение вязкости и за- густеваемости шликера благодаря адсорбции гидрофильных групп полимера на поверхности глинистых частиц и образует вокруг них защитную гидрофобную оболочку, служащую перегородкой при образовании и развитии коагуляционных структур, воздействуя на водородные связи молекул воды, приводит к ослаблению этой связи и высвобождению свободной воды.

Изделия изготавливают по следующей технологии..

Каменистые материалы: кварцевый песок, полевой шпат, костяную золу и магнезит, а также небольшое количество глины загружают в шаровую мельницу при соотношении пары:вода:измельчаемый материал 1,2:1:1. Измельчение производят до остатка

0

5

0

5

0

5

0

на сите № 0056 не более 1 %. Затем добавляются глинистые компоненты: каолин, глина и бентонит, а также водный раствор поливинилпирролидона. После перемешивания компонентов готовая смесь имеет влажность 45-48%. Изделия формуются методом литья, сушат и обжигают по известной технологии.

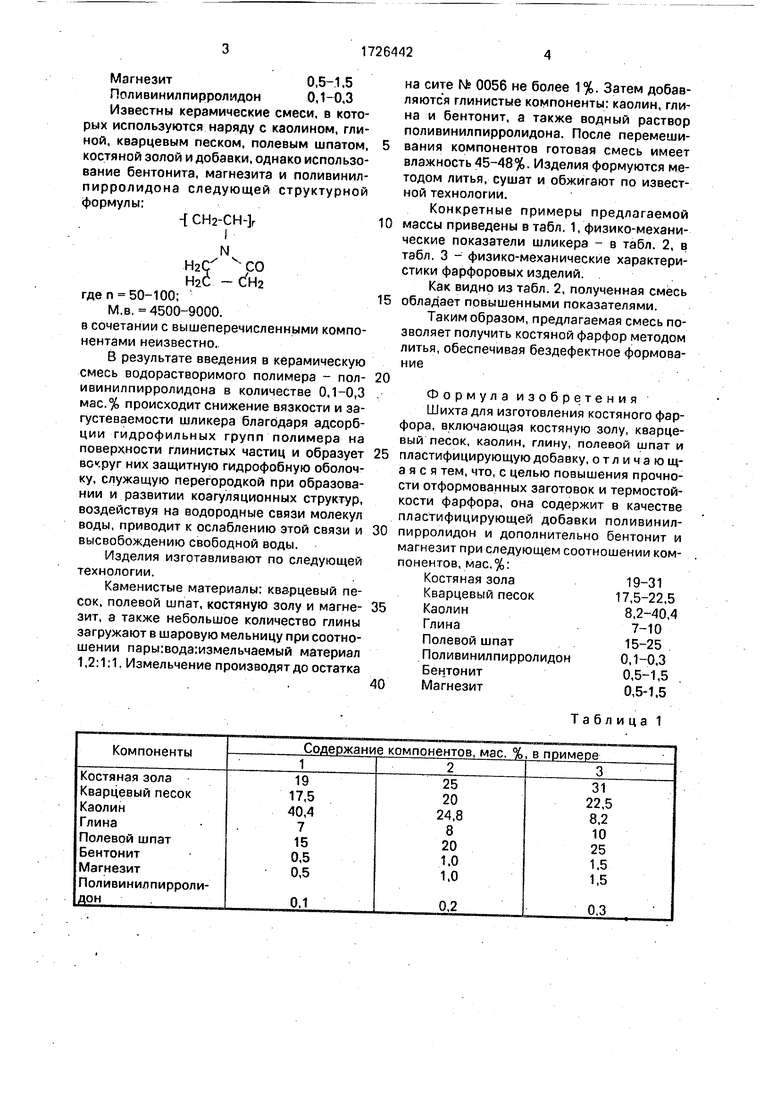

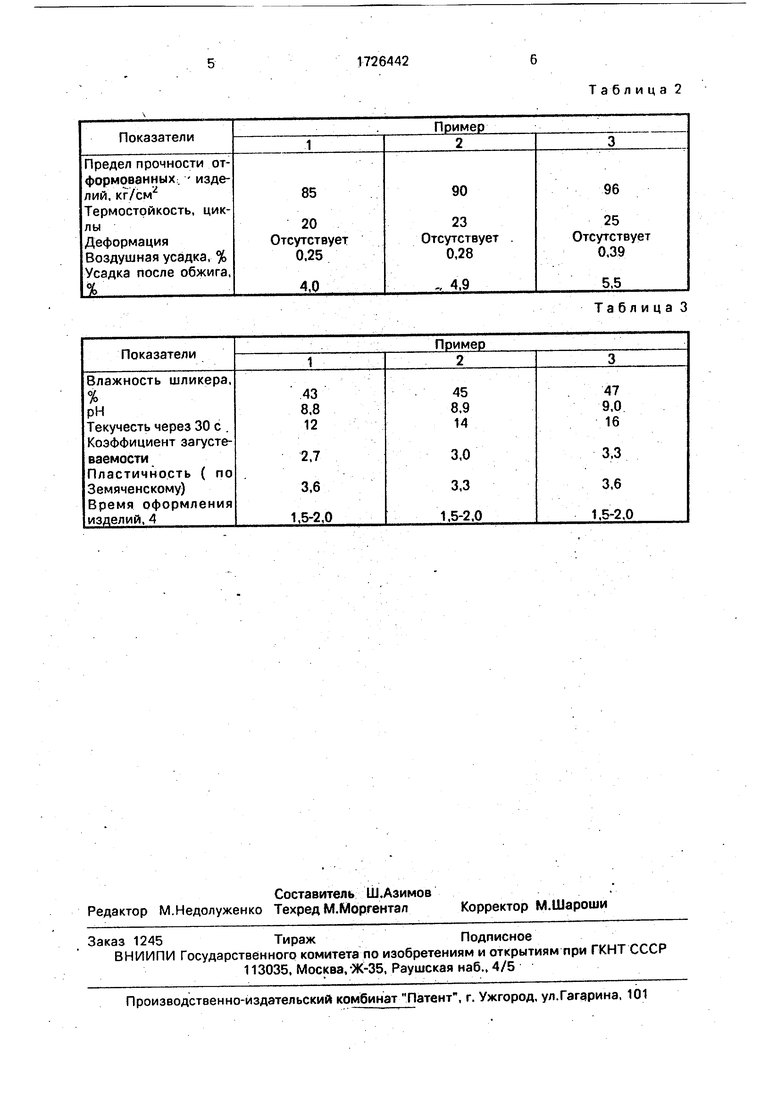

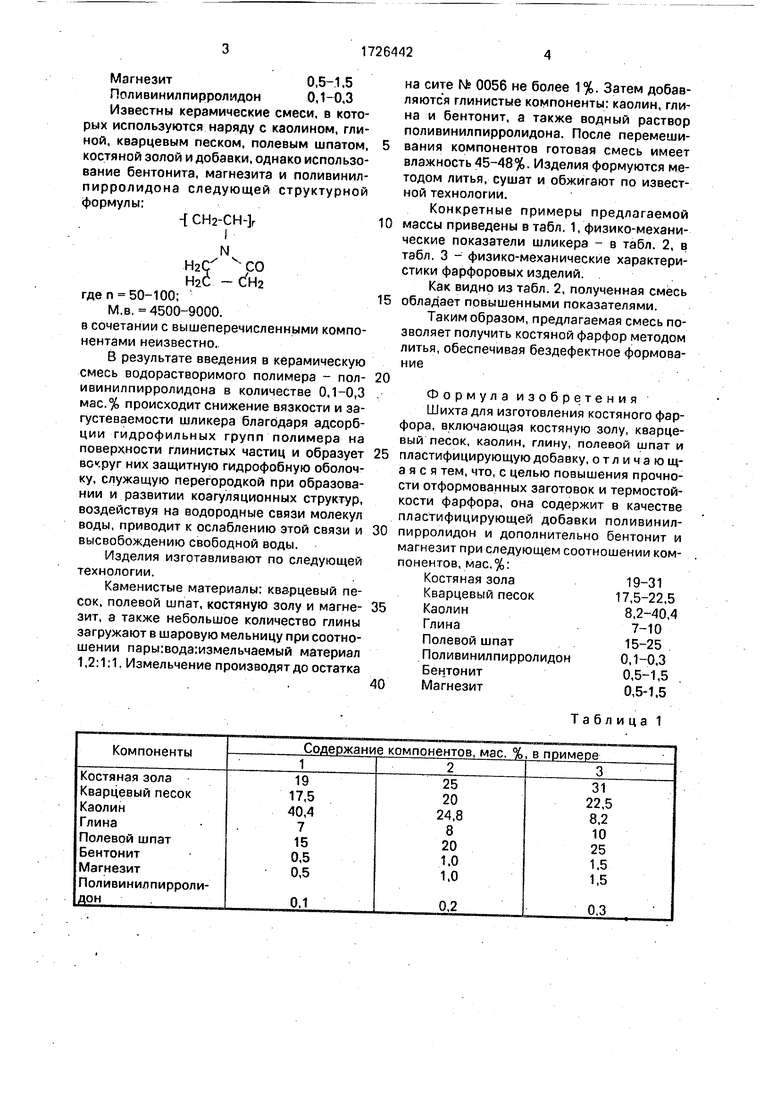

Конкретные примеры предлагаемой массы приведены в табл. 1, физико-механические показатели шликера - в табл. 2, в табл. 3 - физико-механические характеристики фарфоровых изделий.

Как видно из табл. 2, полученная смесь обладает повышенными показателями.

Таким образом, предлагаемая смесь позволяет получить костяной фарфор методом литья, обеспечивая бездефектное формование

Формула изобретения Шихта для изготовления костяного фарфора, включающая костяную золу, кварцевый песок, каолин, глину, полевой шпат и пластифицирующую добавку, отличающаяся тем, что, с целью повышения прочности отформованных заготовок и термостойкости фарфора, она содержит в качестве пластифицирующей добавки поливинил- пирролидон и дополнительно бентонит и магнезит при следующем соотношении компонентов, мас.%:

Костяная зола19-31

Кварцевый песок17,5-22,5

Каолин8,2-40,4

Глина7-10

Полевой шпат15-25

Поливинилпирролидон0,1-0,3

Бентонит0,5-1,5

Магнезит0,5-1,5

Таблица 1

Таблица 2

Таблица 3

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Керамическая масса для изготовления костяного фарфора | 1987 |

|

SU1525133A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-15—Публикация

1990-08-02—Подача