(Л

с:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диспергатора нерудных материалов | 1983 |

|

SU1167177A1 |

| Способ получения поверхностно-активного вещества на основе алкиларилсульфоната натрия | 1981 |

|

SU1036724A1 |

| Способ получения деэмульгатора для разрушения эмульсий нефти | 1988 |

|

SU1532558A1 |

| Способ получения водных растворов натриевых солей антраценсульфокислот | 1981 |

|

SU1122646A1 |

| Способ получения деэмульгатора для разрушения эмульсий нефти и /или пластификатора бетонных смесей | 1989 |

|

SU1608184A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОНАТОВ | 2002 |

|

RU2230058C2 |

| Способ получения натриевых солей нефтяных сульфокислот | 1981 |

|

SU1070136A1 |

| Способ получения поверхностно-активного вещества на основе алкиларилсульфоната натрия для буровых растворов | 1985 |

|

SU1310385A1 |

| Способ получения сульфоэтоксилатов или алкилсульфатов | 1979 |

|

SU891651A1 |

| Способ получения диспергатора минеральных частиц и/или эмульгатора типа масло/вода | 1987 |

|

SU1482912A1 |

СПОСОВ ПОЛУЧЕНИЯ КОНЦЕНТРАТА НАТРИЕВЫХ СОЛЕЙ НЕФТЯНЫХ СУЛЬФОКИСЛОТ, отличающийся тем, что тяжелый газойль подвергают сульфированию 92-96%-ной серной кислотой при весовом соотношении исходных реагентов 1:0,5-1 и температуре 120-140°С в течение 2-3 ч с последующей нейтрализацией реакционной массы 10-20%-ным раствором гидроокиси натрия до рН 7-8 при 90-98®С и отстаиванием в течение 2-3 ч.

с | ел

Изобретение относится к способам получения нового концентрата натриевых солей нефтяных сульфокислот и может быть использовано в качестве диспергатора нерудных материалов, в частности в производстве пластифицированных цементов.

Известен способ получения натриевых солей нефтяных сульфокислот, заключающийся в том, что углеводородный газойль, содержащий по меньшей мере около 20% ароматических ядер, подвергают сульфированию раствором серного ангидрида в дихлорэтане из расчета 0,05-0,32 ч, серного ангидрида на 1 ч. газойля в турбулентном потоке при 43-121°С с последующей нейтрализацией гидроокисью натрия flj

Полученный концентрат хотя и является близким по химическому составу к новому диспергатору, однако диспергирующие свойства его незначительны, и используется он в основном при приготовлении мицеллярных дисперсий для извлечения серной нефти из подземных резервуаров, а также для интенсификации нагнетательных и эксплуатационных скважин.

Известен также диспергатор на основе сульфитмодифицированного меламина, который получают с использованием пяти компонентов, в том числе leфицитныx меламина и Формалина, в течение длительного времени 8-10 ч 2

Однако применение известного диспергатора с учетом перечисленных недостатков при его получении дает относительно невысокий экономический эффект.

Целью изобретения является получение нового диспергатора для цементов на основе деитеиого сырья, который бы обладал высокими диспергирующими свойствами.

Поставленная цель достигается способом получения диспергатора на основе концентрата натриевых солей нефтяных сульЛокислот, заключающимся в том, что тяжелый газойль подверга.ют сульфированию 92-96%-ной серной кислотой при весовом соотношении исходных реагентов 1:0,5-1 и температуре 120-140°С в течение 2-3 ч с последующей нейтрализацией реакционной массы 10-20%-ным раствором гидроокиси натрия до рН 7-8 при 9098 С и отстаиванием в течение 2-3 ч.

Используемый газойль представляет собой остаточный продукт каталитического крекинга и имеет следующие характеристики.

Фракционный состав,С: НК 219, 10% 315, 50% 364, 90% 434, КК 469, ДО выкипает 42%, до 40ос 77%, ДО 450 С - 95%.

Группойой состав,%;

61 Нафтено-парафиновые в том числе

3,5 Непредельные Ароматические 5 легкие

бД 6,5

средние 2,51

тяжелые 1,2 Смолы 41,3

Всего сульфирующихся 0 Свойства состава:

Плотность рд , г/см0,8955

ВУ50л152

20

t застывания, С

t вспьшки,°С

123

300

Молекулярный вес

0,049

Коксуемость,%

0,01

Зола,%

Содержание

серы,%0,253 .

Q Пример 1.В реактор с механической мешалкой помещают 1 вес.ч. тяжелого газойля, 0,5 вес.ч. серной кислоты (92-96%-ной), перемеигивают и в течение 30 мин температуру реакционной массы поднимают до 125-1 , при этой температуре проводят реакцию сульфирования (2-3 ч) до полного образования вязких нефтяных сульфокислот. Затем образовавшуюся массу охлаждают до 90-95 С и путем посте0 пенного прибавления 10%-ного водного раствора гидроокиси натрия устанавливают рН 7,5 и при этой температуре выдерживают в течение 0,5 ч, после чего массу отстаивают в течение 5 2-3 ч. После отделения несульфированной части концентрат натриевых солей нефтяных сульфокислот используют в качестве диспергатора нерудных материалов. Масса полученного продукта Q 407 г или 4,07 вес.ч., в том числе несульфированный остаток 15,9% или 65 г, концентрат водных растворов 84,1% или 342 г, из них содержание воды 77,9% или 266 г, содержание сухого вещества 22,1% или 76 г.

Сухое вещество состоит из Э0% или 68 г концентрата натриевых солей нефтяных сульфокислот и 10% или 7,6 г .

Пример 2. Аналогично при0 меру 1 проводят реакцию получения

концентрата натриевых солей нефтяных сульфокислот с той разницей, что массу нейтрализуют 20%-ным водным раствором едкого натра. 5 Масса полученного продукта 288 г или 2,88 вес.ч., в том числе несульфированный остаток 22.6% или 65 г, концентрат водных растворов 77,4% или 223 г, из них содержание воды Q 55,7% или 124 г, содержание сухого вещества 44,3% или 98,8 г.

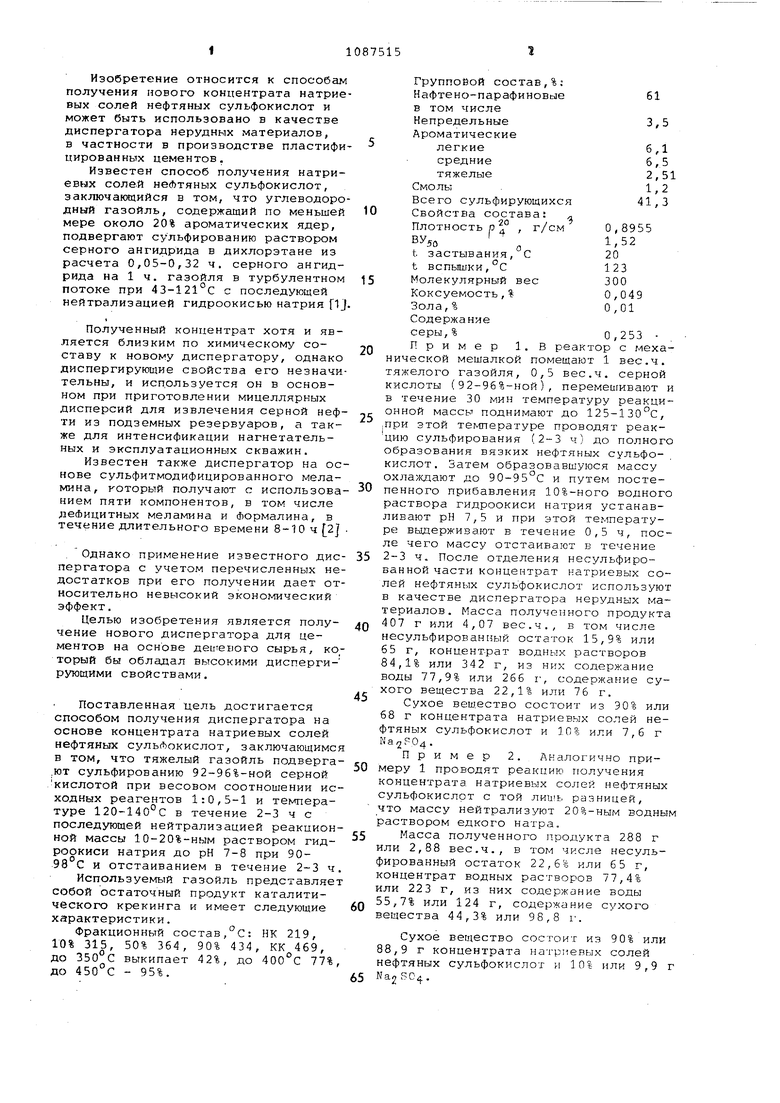

Сухое вещество состоит из 90% или 88,9 г концентрата натриевых солей нефтяных сульфокислот и 10% или 9,9 г 5 Na2S04. Пример 3. Аналогично приме ру 1 проводят синтез концентрата на триевых солей нефтяных сульфокислот с той лишь разницей, что на 1 вес.ч тяжелого газойля берут 0,75 вес.ч. серной кислоты и реакцию сульфирования проводят при 135-140°С. Зате образовавшуюся массу нейтрализуют 10%-ным раствором едкого натра. Масса полученного продукта 574 г или 5,74 вес.ч., в том числе несульфированный остаток 10,6% или 61 г 5 концентрат водных растворов 89,4% или 513 г, из них содержание воды 78,3% или 393 г, содержание су хого вещества 21,7%или 111,3 г. Сухое вещество состоит из 83% ил 92,4 г концентрата натриевых солей нефтяных суль Ьокислот и 13% или 18,9 г На 304 . Пример 4 . Аналогично примеру 3 проводят реакцию получения концентрата натриевых солей нефтяны сульфокислот с той лишь разницей, что массу нейтрализуют 20%-ным раствором едкого натра. Масса полученного продукта 371 г или 3,71 вес.ч., в том числе несуль фированный остаток 16,5% или 61 г, концентрат водных растворов 83,5% или 310 г, из них содержание воды 65,7% или 175,8 г, содержание сухого вещества 43,3% или 134,2 г. Сухое вещество состоит из 83% ил 111,4 г концентрата натриевых солей нефтяных сульфокислот и 1 7% или 22 ,8 г . Пример 5. Аналогично примеру 1 проводят синтез концентрата натриевых солей нефтяных сульфокислот с той лишь разницей, что на 1 вес.ч. тяжелого газойля берут 1 вес.ч. серной кислоты и реакции сульфирования проводят при 130-135 С, Затем образовавшуюся гомогенную массу нейтрализуют 10%-ным раствором едкого натра. Масса полученного продукта 743 г или 7,43 вес.ч., в том числе несульфированный остаток 7,9% или 59 г, концентрат водных растворов 92,1% или 102,6 г концентрата натриевых солей нефтяных сульфокислот и 25% или 34,2 г a2E04 . Содержание сухогхэ остатка концентрата натриевых солей нефтяных сульфокислот в водном растворе составляет 20-44%.. Путем сушки раствора при ,95-105 С получается продукт в виде сухого порои ка. Свойства концентрата к их диспергирующая способность на цементной суспензии приведены в таблице. Диспергирующая способность нового диспергатора изучена при 20с в цементной суспензии состава, мас.%. цемент 20,0, концентрат натриевых солей нефтяных сульфокислот 1,5, вода 78,5. Используют цемент следующего химического состава, %: SiO 21,42-; , 5,59, 5,5i; CaO 64,98; .gO 1,98; r.n,0, 31,п.п.п. 0,21. Как видно из данных, приведенных в таблице, использование предлагаемого способа получения концентрата натриевых солей нефтяных сульфокислот по сравнению с известными обеспечивает более высокую диспергирующую способность и является более эффективным.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для резки труб | 1989 |

|

SU1745441A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-04-23—Публикация

1982-08-20—Подача