1

Изобретение относится к промышленности пластмасс, а именно к получению полиэтилена.

Известен способ получения полиэтилена полимеризацией этилена в ере де углеводородного растворителя в присутствии катализатора на основе тетрахлорида титана и соединения переходного металла - галогенида ванадия - в сочетании с металлоррганическим соединением металла IIII групп Периодической систеивл 1. Тетрахлорид титана и галогенид ванадия входят в катализатор в виде эвтетической смеси.

Однако смесь соединений металлов недостаточно однородна и имеет низкую удельную поверхность и микропористость.

Целью изобретения является улучше ниё физико-механических свойств конечного продукта.

Эта цель достигается тем, что в качестве катализатора применяют продукт взаимодействия тетрахлорида титана с карбонилрм марганца формулы Мп J (CO)Q в сочетании с триизобутилалюминием при мольном отношении тетрахлорида титана к карбонилу марганца от 190 до 200.

Способ предусматривает применение продукта взаимодействия тетрахлорида титана с карбонилом марганца на носителе, представляющем собой хлорид металла I-II групп Периодической системы.

Обработку тетрахлорида титана карбонилом марганца осуществляют при температуре, соответствующей точке кипения тетрахлорида титана.

Что касается носителя катализатора то данный метод заключается в пропитке этого носителя, подвергнутого предварительной сушке с помощью соответствующей термической обработки, в печи карбонилом магния, растворенным в углеводородном растворителе; и далее осуществляется дефлегмировани указанного носителя в тетрахлориде титана, и, в заключение производится отделение, Избыточного количества тетрахлорида титана от носителя для катализатора.

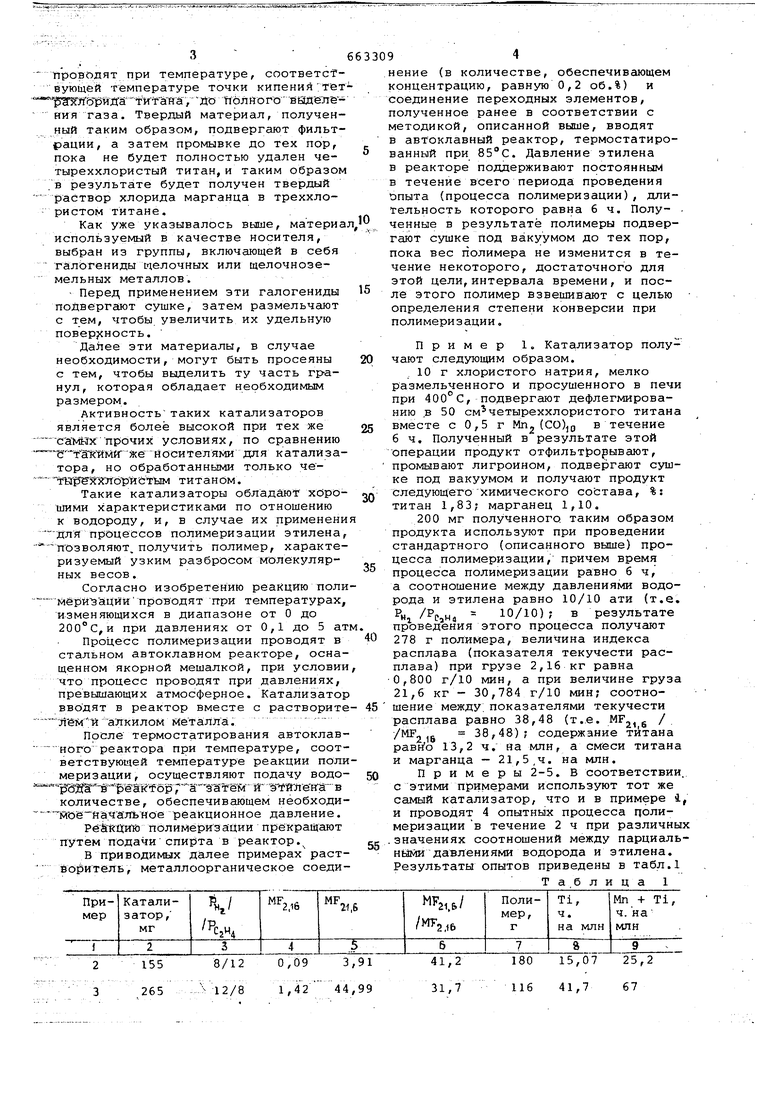

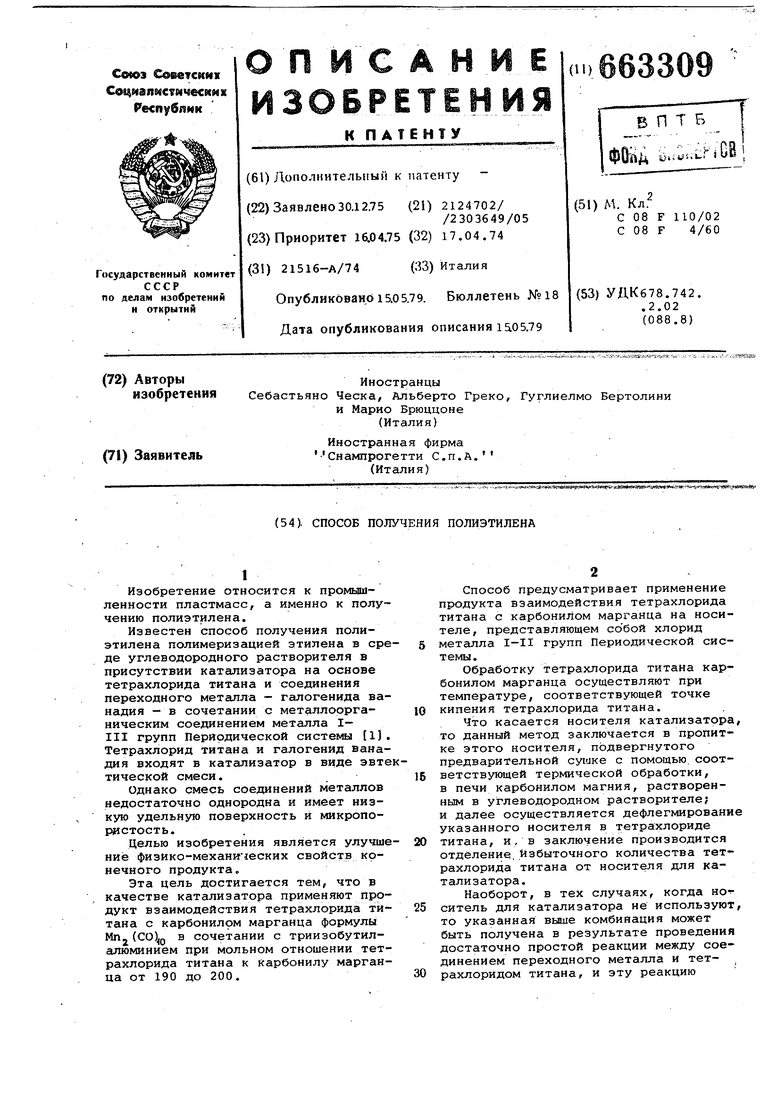

Наоборот, в тех случаях, когда носитель для катализатора не используют то указанная выше комбинация может быть получена в результате проведения достаточно простой реакции между соединением переходного металла и тетрахлоридом титана, и эту реакцию Проводят при температуре, cooTBeTctеующей температуре точки кипения;тет р Я5 йДа ГИГайа/ДО Нолйого адёления таза. Твердый материал, полученный таким образом, подвергают фильтрации, а затем промывке до тех пор, пока не будет полностью удален четыреххлористый титан,и таким образом Гв результате будет получен твердый раствор хлорида марганца в треххлористом титане. Как уже указывалось выше, материа используемый в качестве носителя, выбран из группы, включающей в себя галЬгениды щелочных или щелочноземельных металлов. Перед применением эти галогениды подвергают сущке, затем размельчают с тем, чтобы увеличить их удельную noBepjcHOCTb. Далее эти материалы, в случае необходимости, могут быть просеяны с тем, чтобы выделить ту часть гранул, которая обладает необходимым размером. Активностьтаких катализаторов является более высокой при тех же саМНх прочих условиях, по сравнению -15 такйМй Ясе носителями для катализатора, но обработанными только че ттареХХЛбрйсгЬам титаном. Такие катализаторы обладают хорошими характеристиками по отнощению к водороду, и, в случае их применени ДЛЯ процессов полимеризации этилена ПОзволяют, получить полимер, характеризуемый узким разбросом молекулярных весов. Согласно изобретению реакцию поли мёризацйй проводят гтри температурах, изменяющихся в диапазоне от О до 200°С,и при давлениях от 0,1 до 5 ат Процесс полимеризации проводят в стальном автоклавном реакторе, осна щенном якорной мешалкой, при условии что процесс проводят при давлениях, превышающих атмосферное. Катализатор вводят в реактор вместе с растворите Яём:1 алкилом металла. После термостатирования автоклав КОГО реактора при температуре, соот ветствующей температуре реакции поли меризации, осуществляют подачу водо Jfirni- -gWSKf 6p7 SraTeMГ HTieH-a- количестве, обеспечивающем необходи йоё йачальйое реакционное давление. РёйКДи полимеризации прекращают путем подачи спирта в реактор. В приводимых далее примерах раст воритель, металлоорганическое соеди нение (в количестве, обеспечивгиощем концентрацию, равную О,2 об.%) и соединение переходных элементов, полученное ранее в соответствии с методикой, описанной выше, вводят в автоклавный реактор, термостатированный при . Давление этилена в реакторе поддерживают постоянным в течение всего периода проведения опыта (процесса полимеризации), длительность которого равна 6 ч. Полу- . ченные в результате полимеры подвергают сушке под вакуумом до тех пор, пока вес полимера не изменится в течение некоторого, достаточного для этой цели,интервала времени, и после этого полимер взвешивают с целью определения степени конверсии при полимеризации. Пример 1. Катализатор получают следующим образом. 10 г хлористого натрия, мелко размельченного и просушенного в печи при 400°С, подвергают дефлегмированию в 50 см четыреххлористого титана вместе с 0,5 г Мп (СО)р в течение 6 ч. Полученный в результате этой операции продукт отфильтровывают, промывают лигроином, подвергают сушке под вакуумом и получают продукт следующегохимического состава, %: титан 1,83; марганец 1,10, 200 мг полученного таким образом продукта используют при проведении стандартного (описанного выше) процесса полимеризации, причем время процесса полимеризации равно б ч, а соотношение между давлениями водорода и этилена равно 10/10 ати (т.е. 10/10); в результате проведения этого процесса получают 278 г полимера, величина индекса расплава (показателя текучести расплава) при грузе 2,16 кг равна 0,800 г/10 мин, а при величине груза 21,6 кг - 30,784 г/10 мин; соотношение между; показателями текучести расплава равно 38,48 (т.е. / /MF ,g 38,48); содержание титана равно 13,2 ч. на млн, а смеси титана и марганца - 21,5,ч. на млн. Примеры 2-5. В соответствии, с этими примерами используют тот же самый катализатор, что и в примере 4, и проводят 4 опытных процесса полимеризации в течение 2 ч при различных значениях соотношений между парциальными давлениями водорода и этилена. Результаты опытов приведены в табл.1 Та.блица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэтилена | 1975 |

|

SU1072811A3 |

| Способ получения катализатора для полимеризации этилена | 1975 |

|

SU665781A3 |

| Способ получения полиэтилена | 1975 |

|

SU828972A3 |

| Способ получения хлор-и фосфорсодержащих комплексных соединений | 1980 |

|

SU1071223A3 |

| Способ получения катализатора полимеризации олефинов | 1977 |

|

SU1056905A3 |

| Способ получения смешанных алкоголятов металлов для катализатора полимеризации олефинов | 1980 |

|

SU1319782A3 |

| Способ получения бутилкаучука | 1974 |

|

SU504497A3 |

| Каталитическая композиция для полимеризации этилена и способ ее получения | 1981 |

|

SU1118276A3 |

| Способ получения бутилкаучука | 1972 |

|

SU628823A3 |

| Способ получения этилен-полиеновых сополимеров | 1972 |

|

SU464120A3 |

0,09

3,91

8/12

155

1,42 44,99

12/8

265

15,07 25,2

180

41,2

41,7

67

116

31,7

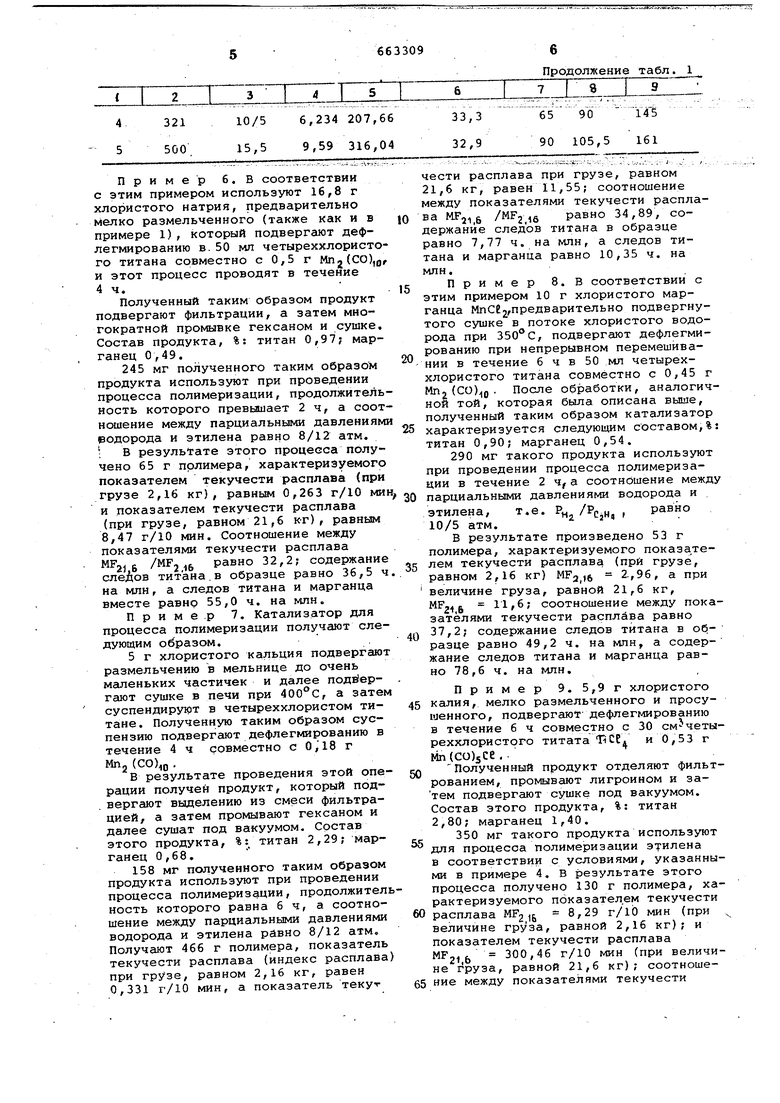

Пример 6, В соответствии с этим примером используют 16,8 г хлористого натрия, предварительно мелко размельченного (также как и в примере 1), который подвергают дефлегмированию в. 50 мл четыреххлористого титана совместно с 0,5 г MnjCCO), и этот процесс проводят в течение 4ч.

Полученный Таким образом продукт подвергают фильтрации, а затем многократной промывке гексаном и сушке. Состав продукта, %: титан 0,97; марганец 0,49.

245 мг полученного таким образом продукта используют при проведении процесса полимеризации, продолжительность которого превышает 2 ч, а соотношение между парциальными давлениям родорода и этилена равно 8/12 атм. , В результате этрго процесса получено 65 г полимера, характеризуемого показателем текучести расплава (при грузе 2,16 кг), равным 0,263 г/10 ми и показателем текучести расплава (при грузе, равном 21,6 кт), равным 8,47 г/10 мин. Соотношение между показателями текучести расплава MFj g /MF равно 32,2; содержание слеДов титана.в образце равно 36,5 ч на млн, а следов титана и марганца вместе равно 55,0 ч. на млн.

Пример 7. Катализатор для процесса полимеризации получают следующим образом..

5 г хлористого кальция подвергают размельчению в мельнице до очень маленьких частичек и далее подЕ(ергают сушке в печи при 400°С, а затем суспендируют в четыреххлористом титане. Полученную таким образом суспензию подвергают дефлегмированию в течение 4 ч совместно с 0,18 г Мпз (С0),о .

В результате проведения этой операции получей продукт, который под. вергают выделению из смеси фильтрацией, а затем промывают гексаном и далее сушат под вакуумом. Состав этого продукта, %: титан 2,29; марганец 0,68.

158 мг полученного таким образом продукта используют при проведении процесса полимеризации, продолжительность которого равна 6ч, а соотношение между парциальными давлениями водорода и этилена равно 8/12 атм. Получают 466 г полимера, показатель текучести расплава (индекс расплава) при грузе, равном 2,16 кг, равен 0,331 г/10 мин, а показатель текут

Продолжение табл. 1

чести расплава при грузе, равном 21,6 кг, равенИ,55; соотношение между показателями текучести расплава MP. равно 34,89, содержание следов титана в образце равно 7,77 ч, на млн, а следов титана и марганца равно 10,35 ч. на млн.

Пример 8.В соответствии с этим примером 10 г хлористого марганца ,предварительно подвергнутого сушке в потоке хлористого водорода при , подвергают дефлегмированию при непрерывном перемешивании в течение 6 ч в 50 мл четыреххлористого титана совместно с 0,45 г Мп(СО)р. После обработки, аналогичной той, которая была описана выше, полученный таким образом катализатор

характеризуется следующим составом,%: титан 0,90; марганец 0,54.

290 мг такого продукта используют при проведении процесса полимеризации в течение 2 ч,а соотношение между

парциальными давлениями водорода и этилена, т.е. Р„ н р равно 10/5 атм. 2 S 4 . В результате произведено 53 г полимера, характеризуемого показателем текучести расплава (при грузе,

равном 2,16 кг) MF2,6 2.,96, а при величине груза, равной 21,6 кг, 11,6; соотношение между показателями текучести расплава равно

37,2; содержание следов титана в образце равно 49,2 ч. на млн, а содержание следов титана и марганца равно 78,6 ч. на млн.

Пример 9. 5,9 г хлористого калия, мелко размельченного и просушенного, подвергаю дефлегмированию в течение 6 ч совместно с 30 см четыреххлористого титата T-iCEV и 0,53 г

мп(со)5се,

Полученный продукт отделяют фильтрованием, промывают лигроином и затем подвергают сушке под вакуумом. Состав этого продукта, %: титан 2,80; марганец 1,40.

350 мг такого продукта используют для процесса полимеризации этилена в соответствии с условиями, указанными в примере 4. В результате этого процесса получено 130 г полимера, характеризуемого показателем текучести

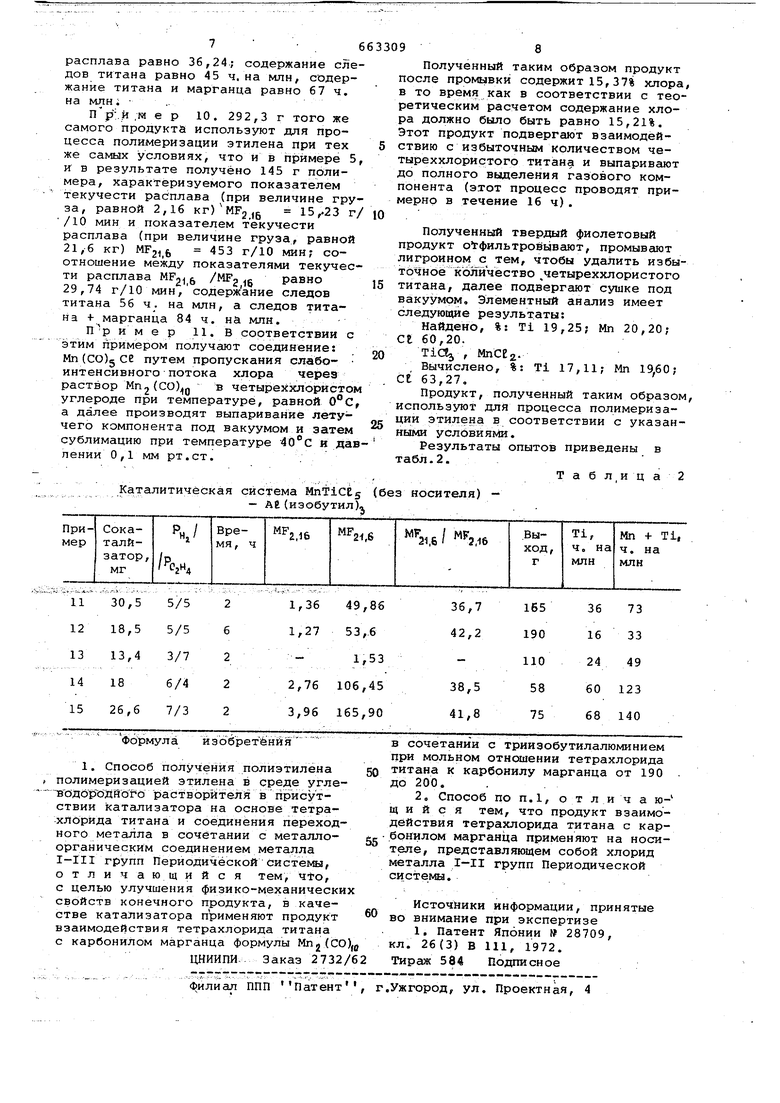

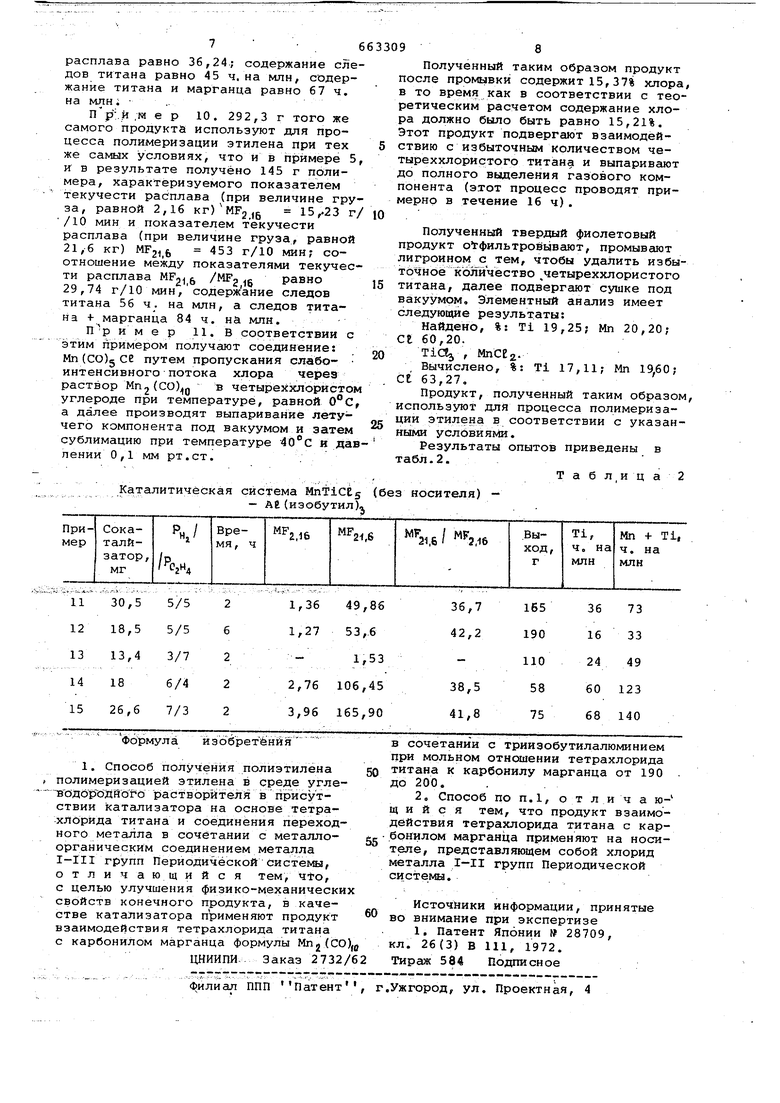

расплава MF2 8,29 г/10 мин (при величине груза, равной 2,16 кг); и показателем текучести расплава Fj jj 300,46 г/10 мин (при величие груза, равной 21,6 кг); соотношеиие между показателями текучести 7 6 расплава равно 36,24.; содержание следов титана равно 45 ч. на млн, содержание титана и марганца равно 67 ч. на млн; .. пр-.и ,м е р 10. 292,3 г того же самого продукта используют для процесса полимеризации этилена при тех же самых условиях, что и в примере 5 и в результате получено 145 г полимера, характеризуемого показателем текучести расплава (при величине груза, равной 2,16 Kr)MF2,g 15,.23 г/ /10 мин и показателем текучести расплава (при величине груза, равной 21,6 кг) , 453 г/10 мин; соотношение между показателями текучести расплава MFj /MFg g равно 29,74 г/10 мин,содержание следов титана 56 ч. на млн, а следов титана -ь марганца 84 ч. на млн, Пф и м е р 11. В соответствии с этим примером получают соединение Мп(Со)д се путем пропускания слабо- интенсивного потока хлора через раствор Мп2(СО)р в четыреххлористом углероде при температуре, равной а далее производят выпаривание лету чего компонента под вакуумом и затем сублимацию при температуре и дав лении 0,1 мм рт.ст.

Каталитическая система MnTiCEs (без носителя) - - А6 (изобутил) 9 Полученный таким образом продукт после промывки содержит 15, 37% хлора, в то время как в соответствии с теоретическим расчетом содержание хлора должно было быть равно 15,21%. Этот продукт подвергают взаимодействию с избыточным количеством четыреххлористого титана и выпаривают до полного выделения газового компонента (этот процесс проводят примерно в течение 16ч). Полученный твердый фиолетовый продукт отфильтровывают, промывают лигроином с тем, чтобы удалить избыточное количество четыреххлористого титана, далее подвергают сушке под вакуумом. Элементный анализ имеет следующие результаты: Найдено, %: Т1 19,25; Мп 20,20; Сг 60,20. Tid , MnCEg. Вычислено, % Ti 17,11; Мп 1960; Ct 63,27, Продукт, полученный таким образом, используют для процесса полимеризации этилена в соответствии с указанными условиями. Результаты опытов приведены в табл.2. Таблица2

Авторы

Даты

1979-05-15—Публикация

1975-12-30—Подача