2. Устройство по п. 1, отличающееся тем, что механизм транспортировки заготовок выполнен в виде ползуна с гнездом под заготовку, связанного с приводом возвратнопоступательного перемещения в горизонтальной и вертикальной плоскос|тях. 3. Устройство по п. 1, отличающееся тем, что фиксатор выполнен в -виде подпружиненного шарика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роботизированная линия горячей штамповки | 1982 |

|

SU1068265A1 |

| Автоматическая линия | 1985 |

|

SU1296373A1 |

| Устройство для разборки пакета длинномерных цилиндрических изделий | 1989 |

|

SU1787911A1 |

| Роторно-конвейерная машина | 1980 |

|

SU940993A1 |

| Поточная линия для изготовления витых ленточных магнитопроводов | 1983 |

|

SU1140181A1 |

| Линия горячей штамповки | 1983 |

|

SU1119826A1 |

| Роботизированная линия горячей штамповки | 1985 |

|

SU1355454A1 |

| Станок-автомат для двусторонней гибки труб | 1985 |

|

SU1271611A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Роторная машина | 1981 |

|

SU1038040A1 |

1. УСТРОЙСТВО ДЛЯ ПОДАЧИ ЗАГОТОВОК К ГОРЯЧЕШТАМПОВОЧНОМУ ПРЕССУ, содержащее основание, загрузочный бункер, установленный на основа «: гУ: ;;- гГ . t -T.j.vj.. 13 .--,-..VJ.J iи;;;.., iii««j M /iK ;A- нии нагреватель, механизм поштучной вьщачи заготовок с толкателем, связанным с приводюм возвратно-поступательного перемещения в горизонтальной плоскости, и механизм транспортировки заготовок в рабочую зону . пресса, отличающее с я тем, что, с целью повышения надежности, механизм поштучной выдачи заготовок выполнен в BHiie подпружиненного поворотного диска со ступенчатым отверстием под заготовку и ползу&жи с фиксатором, установленной на толкателе, рычага, одним концом шарнирно связанного с поворотным диском, а другим - шарнирно связанного с д ползушкой. (Л с JL о -ч1 со

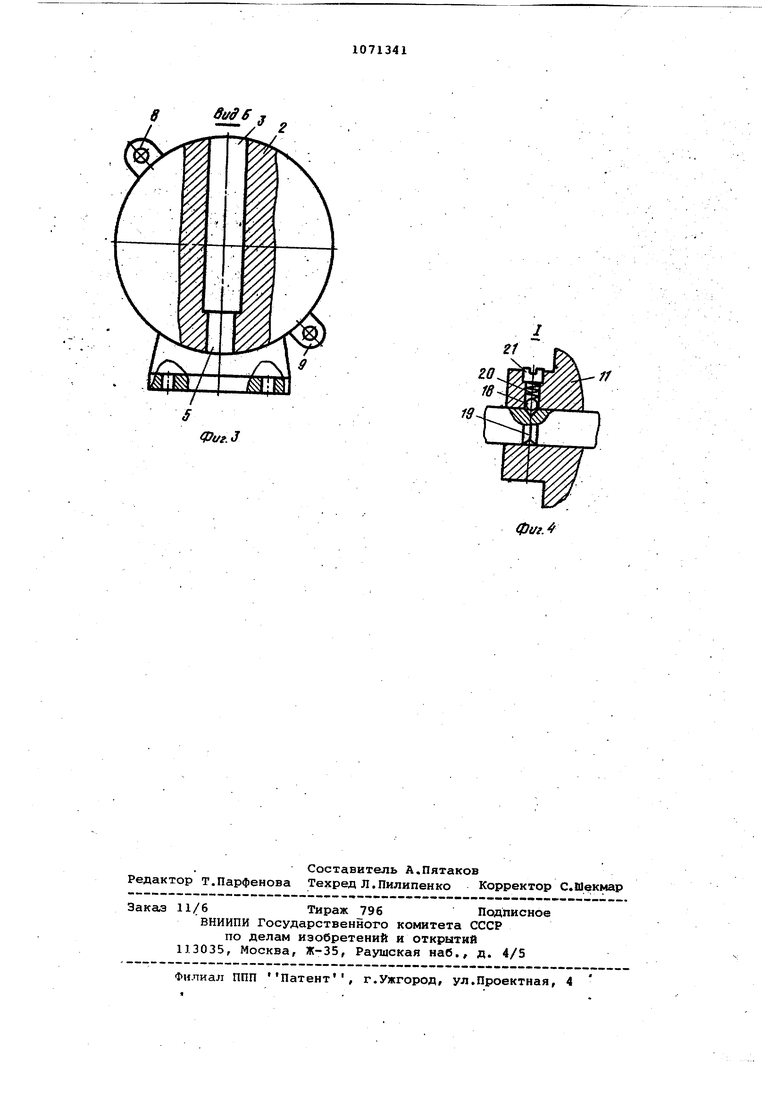

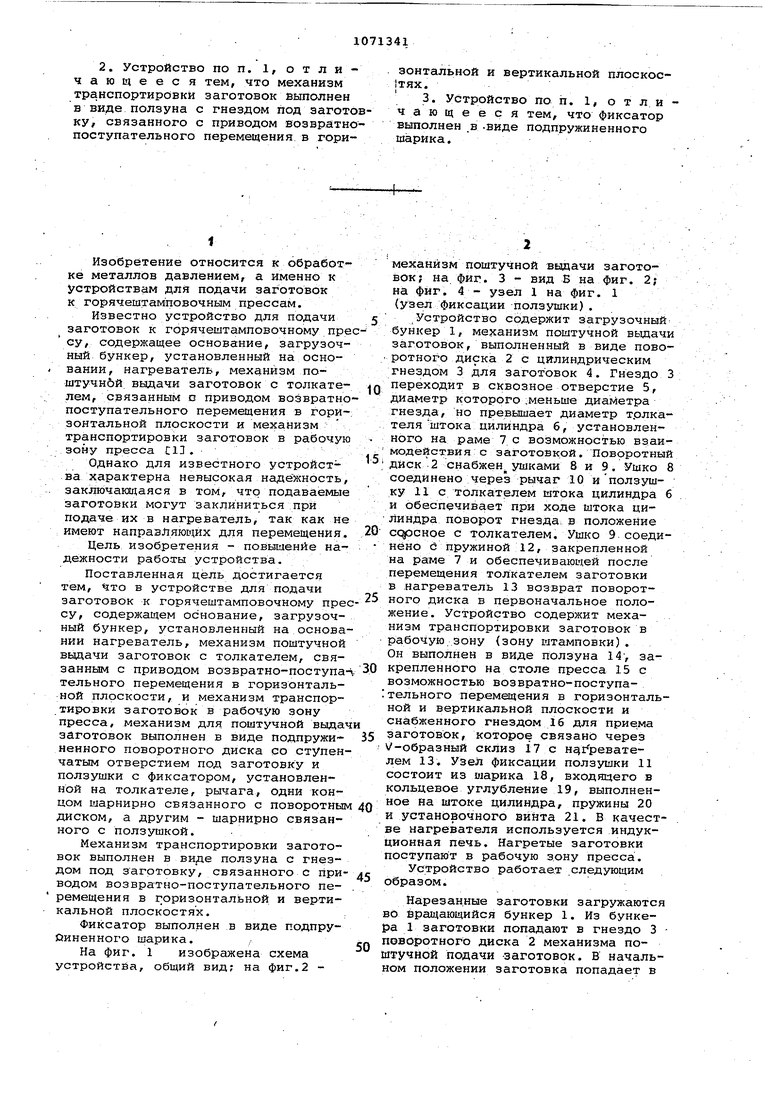

, . .. 1. Изобретение относится к обработке металлов давлением, а именно к устройствам для подачи заготовок к горячештамповочным прессам. Известно устройство для подачи заготовок к горячештамповочному пре су, содержащее основание, загрузочный бункер, установленный на основании, нагреватель, механизм поштучнбй выдачи заготовок с толкателем, связанным о приводом возвратно поступательного перемещения в горизонтальной плоскости и механизм транспортировки заготовок в рабочую зону пресса С13. Однако для известного устройства характерна невысокая надежносТь заключагацаяся в том, что подаваемые заготовки Могут заклиниться .при подаче их в нагреватель, так как не имеют направляющих для перемещения. Цель изобретения - повышение надежности работы устройства. Поставленная цель достигается тем, Что в устройстве для подачи заготовок к горячештамповочному пре су, содержащем основание, загрузочный бункер, установленный на основа нии нагреватель, механизм поштучной выдачи заготовок с толкателем, связанным с приводом возвратно-поступа тельного перемещения в горизонтальной плоскости, и механизм транспортировки заготовок в рабочую зону пресса, механизм для поштучной выда заготовок выполнен в виде подпружиненного поворотного диска со ступен чатым отверстием под заготовку и ползушки с фиксатором, установленной на толкателе, рычага, одни концом шарнирно связанного с поворотны диском, а другим - шарнирно связанного с ползушкой. Механизм транспортировки заготовок выполнен в виде ползуна с гнездом под заготовку, связанного с при водом возвратно-поступательного перемещения в горизонтальной и вертикальной плоскостях. Фиксатор выполнен в виде подпруОиненнохо шарика. На фиг. 1 изображена схема устройства, общий вид на фиг.2 механизм поштучной вьщачи заготовок на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - узел 1 на фиг. 1 {узел фиксации ползушки). Устройство содержит загрузочный бункер 1, механизм поштучной выдачи заготовок, выполненный в виде поворотного диска 2 с цилиндрическим гнездом 3 для заготовок 4. Гнездо 3 переходит в сквозное отверстие 5, диаметр которого .меньше диаметра гнезда, но превышает диаметр трлкателя штока цилиндра б, установленного на раме 7с возможностью взаимодействия с заготовкой. Поворотный диск 2 снабжен. ушками 8 и 9. Ушко 8 соединено через рычаг 10 и ползушку 11 с толкателем штрка цилиндра б и обеспечивает при коде штока циЛиндра поворот гнезда, в положение ссрсное с толкателем. Ушко 9 соединено е пружиной 12, закрепленной на раме 7 и обеспечивающей после перемещения толкателем заготовки в нагреватель 13 возврат поворотного диска в первоначальное положение. Устройство содержит механизм транспортировки заготовок в рабочую.зону (зону штамповки). Он выполнен в виде п олзуна 14, закрепленного на столе пресса 15с возможностью возвратно-поступательного перемещения в горизонтальной и вертикальной плоскости и снабженного гнездом 16 для приема заготовок, которое связано через /-образный склиз 17 с н гревателем 13, Узел фиксации ползушки 11 состоит из шарика 18, входящего в кольцевое углубление 19, выполненное на штоке цилиндра, пружины 20 и установочного винта 21. В качестве нагревателя используется индукционная печь. Нагретые заготовки поступают в рабочую зону пресса. Устройство работает .следующим образом. Нарезанные заготовки загружаются во вращающийся бункер 1. Из бункера 1 заготовки попадают в гнездо 3 поворотного диска 2 механизма потучной подачи -заготовок. В начальном положении заготовка попадает в

гнездо поворотного диска. Поворотньай диск связан через рычаг 10 и ползушку 11 со штоком пневмоцилиндра.; при движении итока цилиндра вместе.с ним движется ползушка, установленная и зафиксированная на штоке с помесью подпружиненнего ыирикового упора, установленного в радиальном отверстии цолзушки и входящего в углублег вне, Ейполйенное на штоке. Двигаяс& nonsytaKa с помощью рычага поворачивает поворотныйдискв положение соосйое с печью, т.е. на 90°. Дости гнуй данного положени я, ушко . .; поворотного, диска связанного с пружиной, сжимает последнюю и.упирает-, .ся в упор, который предотвращает ; ; дальнейй ий поворот диска и через , рычаг воздействует на останов пол-зушки. При этом тток пневмоцилиндра продолжает свое движение без ползушки (подпружиненный шарик выходит из углубления штока), входит в гнездо диска и выталкивает заготовку из гнёзда в индукционную печь. Вытолк-нув заготовку из гнезда, шток пневмоцилиндра совершает обратный ход, ив момент выхода штока из гнезда :диска последний с помощью возвратной пружины, ползушки, которая с этого момента начинает двигаться v вместе со штоком благодаря шариковому упору (подпружиненный шарик находится в кольцевом углублении штока) и рычагу возвращает диск в свое.начальное положение для приема следуиадей заготовки. Дальнейший поворот диска ограничен ходом поршня пневмоцилиндра,

По прошествии времени, необходимого для нагрева заготовки, толкатель заталкивает в индукционную печь новую заготовку, которая выталкивает находящуюся там нагретую. Темп выдачи нагретой заготовки

регулируется реле времени. Из нагревателя 13 по V-образному скли- эу 17 Заготовки попадают в гнездо 16 полЗУна 14 механизма транспортировки заготовок в рабочую зону пресса, которое имеет возвратно.-поступательное горизонтальное И: вертикальное движение отпневмоцилиндра. При своем прямом ходе ползун сталкивает отштампованную

0 деталь со штампа, а на«е место кладет новую заготовку. Освобождение гнезда ползуна от подаваемой заготовки осуществляется путем вертикального перемещения ползуна

s вверхi Далее ползун с помощью пневмоцИлиндров возвращается и опускается в исходное положение для приема новой заг отовки. Управление цилиндрами.поступательного движения

0 и подъема ползуна осуществляется От реле времени и путевых конечников,

Отштампованные детали по склизу попадают на транспортер, на котором охлаждаются, проходя через поток

5 воздуха, и попадают К прессу для обрЦзки облоя. После обрезкиоблоя деталь попадает на транспортер, тра.нспортирующий ее к калибровочному прессу (не показано),

Предлагаемое выполнение устройст0ва позволяет простыми средствами решить вопрос автоматизации процесса изготовления фасонных деталей ИЗ заготовок цилиндрической формы. При этом обеспечивается стабильная

5 работа устройства с минимальной загрузкой рабочего, роль которого сводится к наблюдению за его работой. Экономический эффект выражается в ,исключении из процесса штамповки

0 фасонных деталей дорогостоящих манипуляторов и замене их простыми и дешевыми конструктивными средствами.

8

Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ключников С.И., Мансуров А.М, Механизация в кузнечных цехах | |||

| М., Маыгиз, 1954, | |||

| с | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

1984-02-07—Публикация

1982-06-18—Подача