СО

Фа.Г

2. Способ по п. 1, отлича ю щ и и с я тем, что изгиб ленты осуществляют по лекальной кривой

с постепенным уменьшением радиуса гибки/а ее профилирование осуществляют ступенями в несколг ких точках кривой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прокладки | 1979 |

|

SU932035A1 |

| Устройство для изготовления прокладок | 1980 |

|

SU1071342A1 |

| Способ изготовления уплотнительной прокладки | 1979 |

|

SU832830A1 |

| Устройство для изготовления прокладок | 1979 |

|

SU934603A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ | 1992 |

|

RU2041757C1 |

| Устройство для изготовления прокладок | 1980 |

|

SU1053360A2 |

| Установка для изготовления асбестометаллических прокладок | 1980 |

|

SU963871A1 |

| Устройство для изготовления прокладок | 1984 |

|

SU1226730A1 |

| Устройство для изготовления прокладок | 1984 |

|

SU1247138A1 |

| Способ изготовления оболочек с гофрами | 1990 |

|

SU1726084A1 |

1. СПОСОВ ИЗГОТОВЛЕНИЯ ПРОКЛАДКИ, состоящей из спиральных чередующихся металлических лент инаполнителя, включающий протягивание ленты от кассеты к приемному устройству, V-образное профилирование ее и укладку наполнителя между ее витками, отличающийся тем, что,,с целью получения прокладок для уплотнения цилиндрических поверхностей, ленту в процессе про- тяГивания изгибают вокруг оси, перпендикулярной "ее плоскости, а при .профилировании изменяют толщину ленты, рав'^номёрно уменьшая ее от вершины профиля к наружному- краю ленты и увеличивая от вериШны к внутреннему краю.

-..- i

Изобретение относится к обработе металлов давление.м, в частности технологии изготовления многолойных прокладок.

Известен способ изготовления проладки, состоящей из спиральных чеедующихся металлических полос, наполнителя, включающий- протягивание ленты от кассеты к приемному устройству, V-образноё профилирование ее и укладку наполнителя между ее витками l .

Этот способ, .имея высокую производительность и экономичность, не пригоден для получения прокладок, уплотняющих цилиндрические поверхности, так как не обеспечивает технологических условий, позволяющих придать металлической ленте вид цилиндрической спиральной пружины, ось которой параллельна уплотняеЛым поверхностям.

Целью изобретения является получение прокладок i уплотняющих цилиндрические поверхности.

С этой целью ленту в .процессе протягивания изгибают вокруг оси, перпендикулярной ее плоскости, а при профилировании изменяют толщину ленты, равномерно уменьшая ее от вершины профиля к- наружному краю ленты и увеличивая от вершины к внутреннему краю.

При применении более упругих лент из высокоуглеродистых сталей технология изготовления прокладки усложняется;

изгиб ленты производят по лекальной кривой с постепенным уменьшением радиуса гибки, а ее профилирование осуществляют ступенями в нескольких точках кривой.

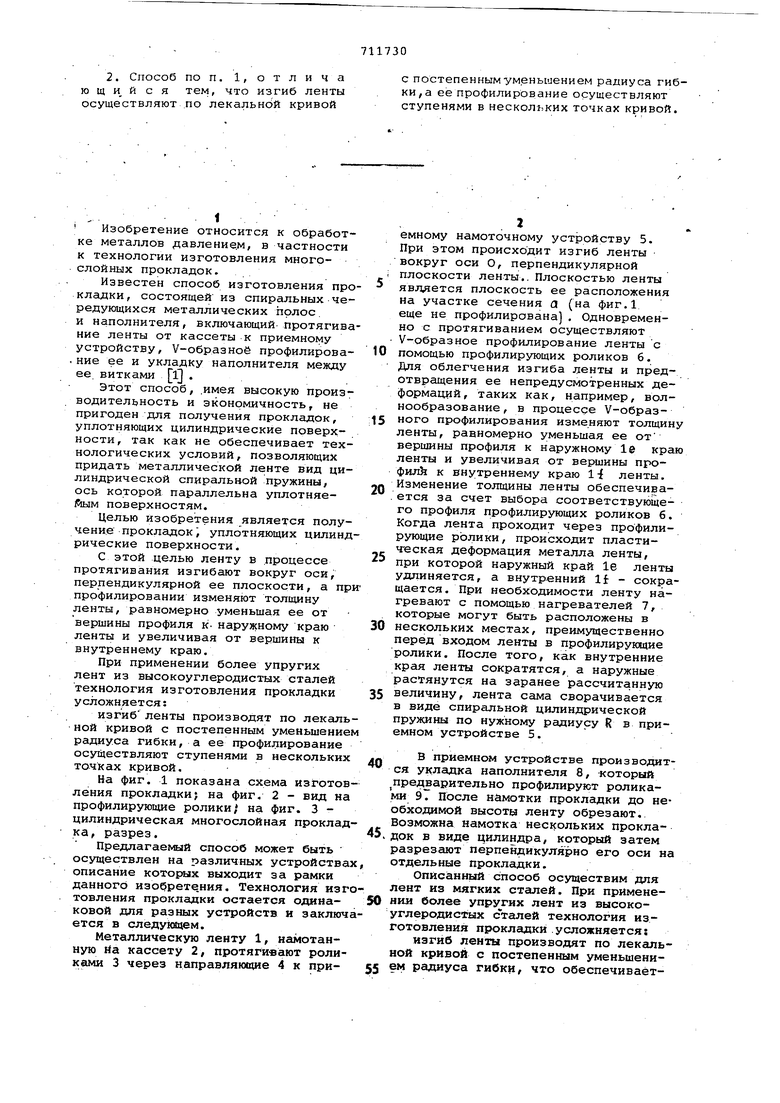

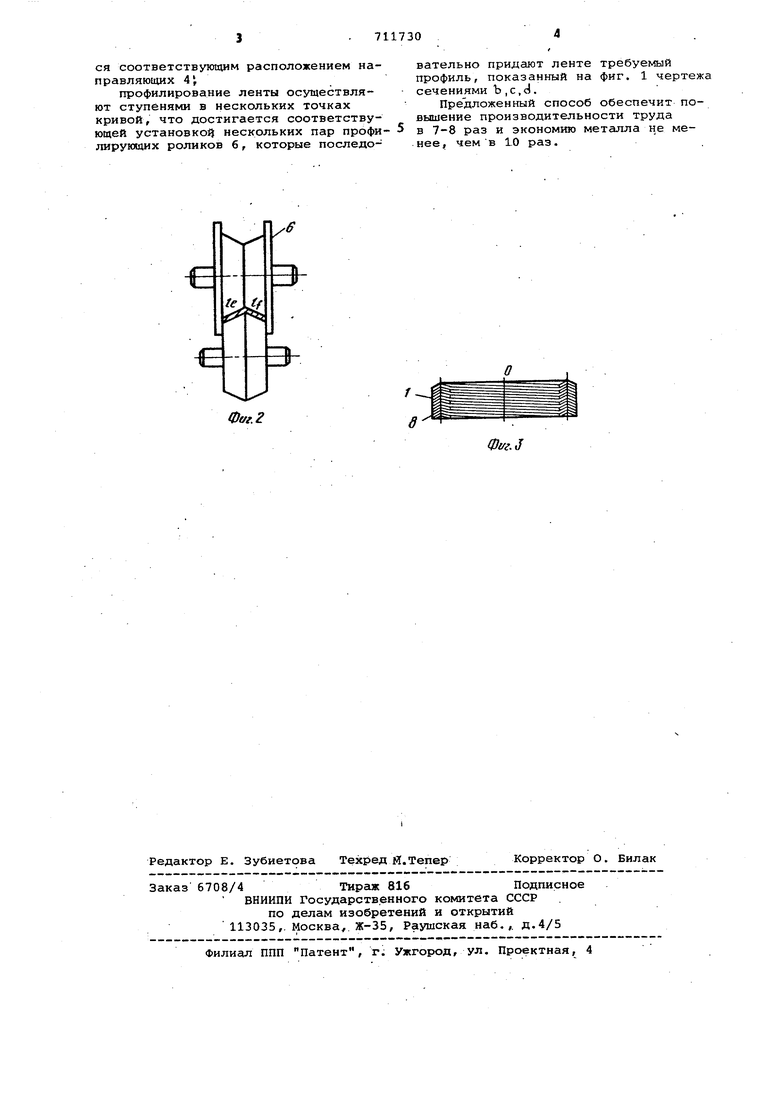

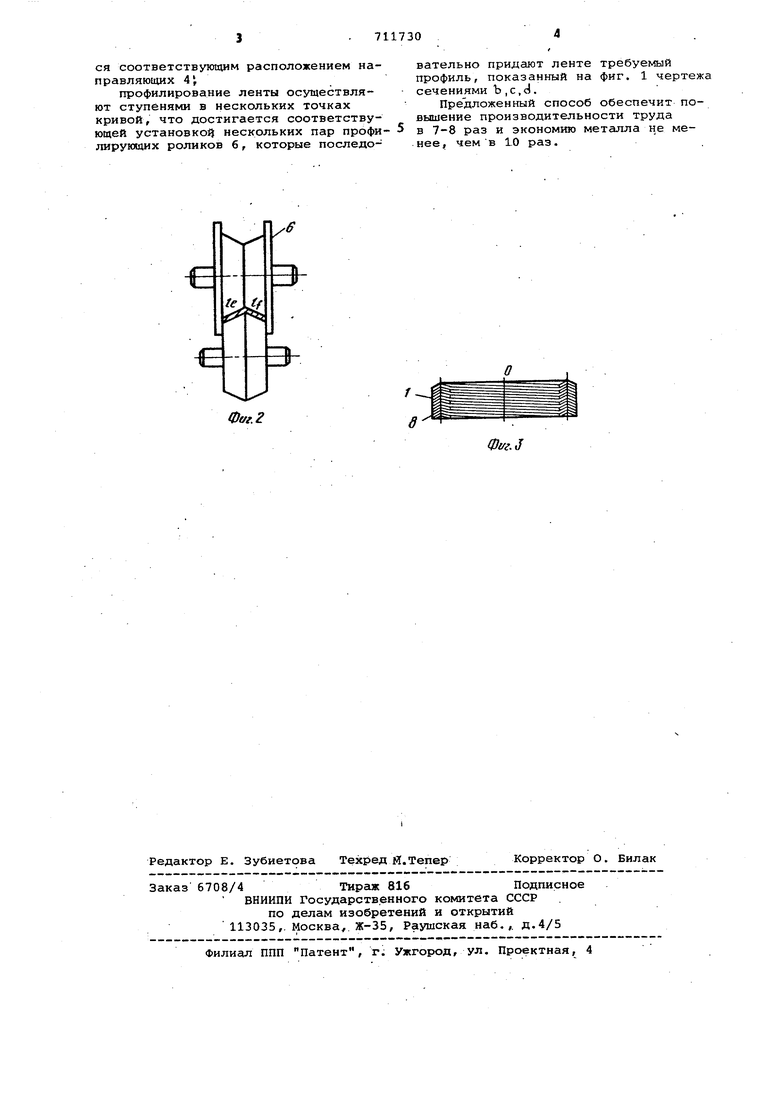

На фиг. 1 показана схема изготовления прокладки; на фиг. 2 - вид на профилирующие ролики/ на фиг. 3 цилиндрическая многослойная прокладка, разрез.

Предлагаемый способ может быть осуществлен на различных устройствах, описание которых выходит за рамки данного изобрете.ния. Технология изготовления прокладки остается одииаковой для разных устройств и заключается в следукицем.

Металлическую ленту 1, намотанную йа кассету 2, протягивают роликами 3 через направляюсцие 4 к приемному намоточному устройству 5. При этом происходит изгиб ленты вокруг оси О, перпендикулярной плоскости ленты.. Плоскостью ленты явллется плоскость ее расположения на участке сечения а (на фиг.1 еще не профилирована, Одновременно с протягиванием осуществляют V-образное профилирование ленты с помощью профилирующих роликов 6. Для облегчения изгиба ленты и предотвращения ее непредусмотренных деформаций, таких как, например, волнообразование, в процессе V-образного профилирования изменяют толщин ленты, равномерно уменьшая ее от вершины профиля к наружному 1е кра ленты и увеличивая от вершины профили к внутреннему краю 1-f ленты. Изменение толщины ленты обеспечивается за счет выбора соответствующего профиля профилирующих роликов б. Когда лента проходит через профилирующие ролики, происходит пластичвская деформация металла ленты, при которой наружный край 1е ленты удлиняется, а внутренний If - сокращается. При необходимости ленту нагревают с помощью нагревателей 7, которые могут быть расположены в нескольких местах, преимущественно перед входом ленты в профилирукхцие ролики. После того, как внутренние края ленты сократятся, а наружные растянутся на заранее рассчитанную величину, лента сама сворачивается в виде спиральной цилиндрической пружины по нужному радиусу R в приемном устройстве 5.

В приемном устройстве производится укладка наполнителя 8, который предварительно профилируют роликами ЭТ После намотки прокладки до необходимой высоты ленту обрезают. Возможна намотка нескольких прокладок в виде цилиндра, который затем разрезают перпендикулярно его оси н отдельные прокладки.

ОпИсаннь1й способ осуществим для лент из мягких сталей. При применении более упругих лент из высокоуглеродистых сталей технология изготовления прокладки усложняется:

изгиб ленты производят по лекальной кривой с постепенным уменьшением радиуса гибки, что обеспечивается соответствующим расположением направляющих 4, профилирование ленты осуществляют ступенями в нескольких точках кривой, что достигается соответствул гю п f (Ц л 1. С1СЛ 71 Л. а :: JL Л. D у- ющей установкой нескольких пар профилирующих роликов 6, которые последовательно придают ленте требуемый профиль, показанный на фиг. 1 чертежа сечениями Ъ,с,ci. Предложенный способ обеспечит повышение производительности труда a,tj,n ion in л.у,ца в 7-8 раз и экономию металла не менее, чем в 10 раз.

X

рь

Э-.

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР, № 259356, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| . | |||

Авторы

Даты

1983-06-30—Публикация

1976-05-17—Подача