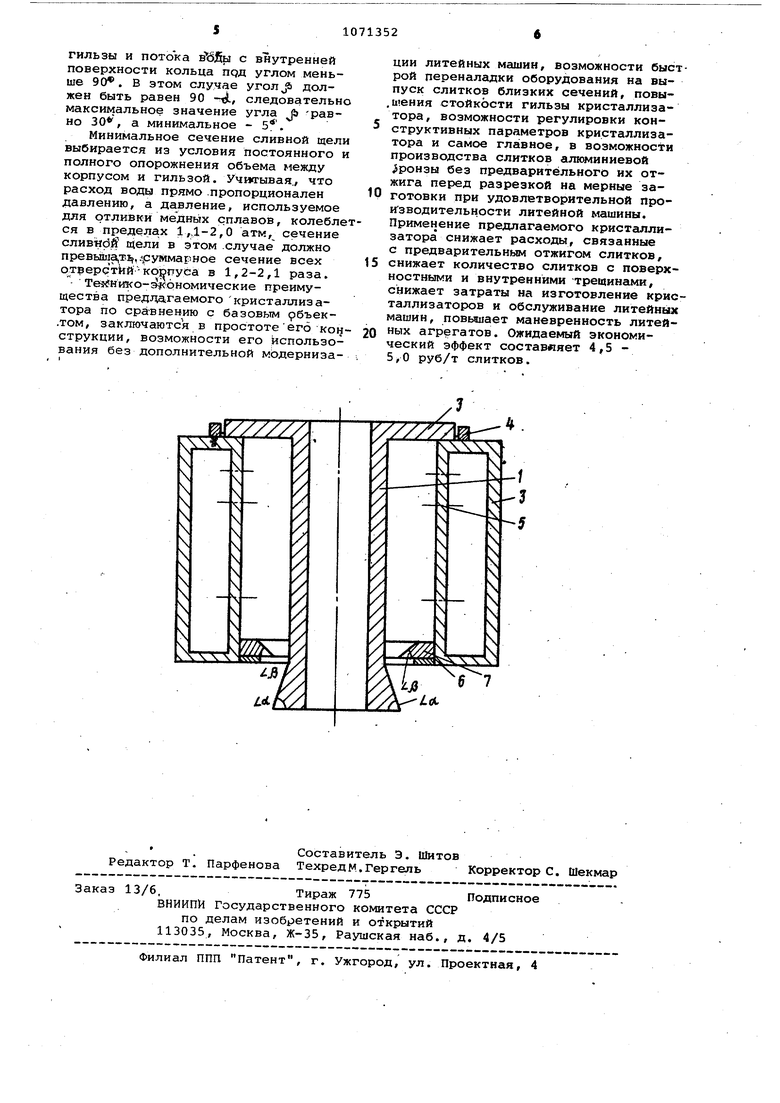

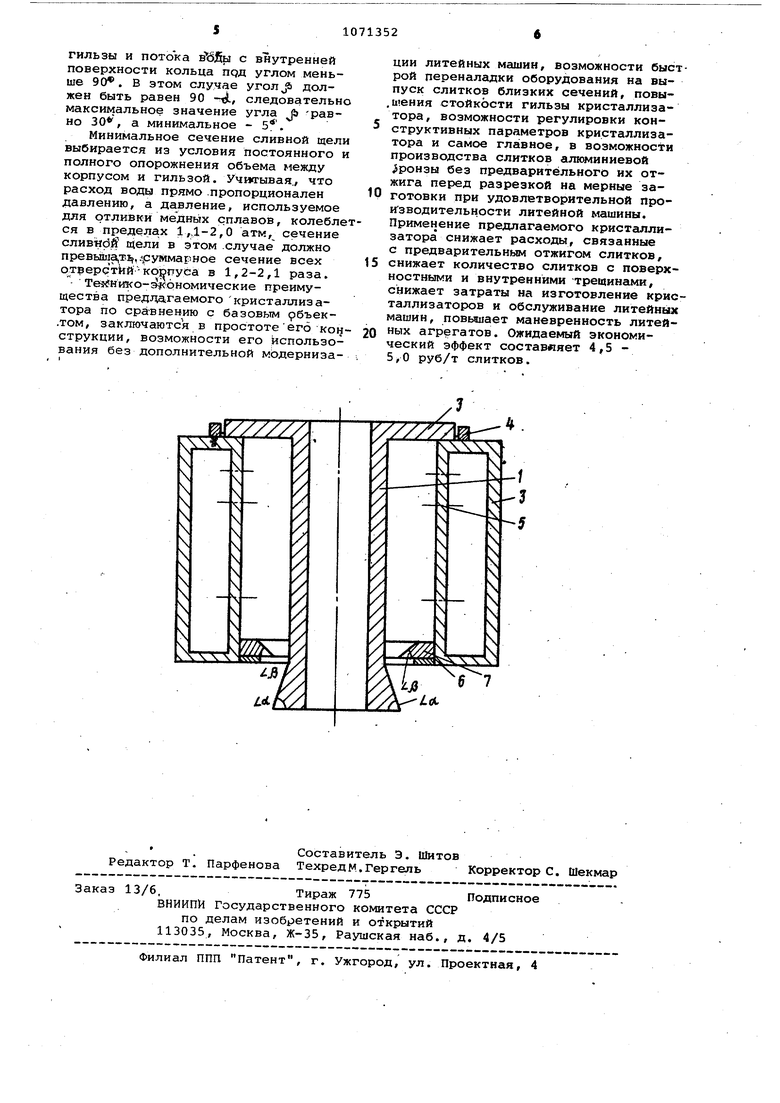

Изобретение относится к металлургии, в частности к непрерьгоной или полунепрерывной разливке медных сплавов. . , Известен кристаллизатор для раз ливки сплавов на основе меди короб чатого типа с выходом воды на слиток СП . Однако при разливке алюминиевых бронз в отливаемом слида е образует ся неравномерная по сечению слитка структура. Известны конструкции кристаллиз торов кс «бинирован« }го тииа, содер жание; дополнительно, секцию спреерного типа о31пажде ия. слитка, выходящего из рубашки, с устройствами для удаления воды со слитка при по мощи пластин или п.отсжов воздуха С Известные конструкции относитель но сложйы, требуют точной центровки слитка и экслериментального подбора площади орошения, давления и расход вода и воздуха для ка жяогр типоразмера слитка. Наиболее близкой по технической сувадости и достигаемсйну результату является конструкция кристаллизатора для отливки алюминиевых сплавов состоящая из корпуса с центрированной соосно с ним и укрепленной к нему винтами гильзой, выступающей за нижний торец корпуса, а нижняя KpcJMKa гильзы фрезеруется .для получе ия фаски. В корпусе имеются два верхних и один нижний ряд отверстий яяя подачи воды, угол наклона к оси слитка составляет 30 Внутренняя полость корпуса призматическая t3l. Недостатки конструкции.кристаллизатора -прототипа - наличие фаски на нижней части гильзы и призматическая форма корпуса способствуют надежной подаче всей охлаждающей воды на слиток. Это усиливает охлаждение слитка после его выхода из кристаллизатора и способствует/ тем самым, появлению в нем термических напряжений; жесткое крёппепяе гильзы кристаллизатора к ксчрпусу приводит к короблению гильзы в процессе отливки длиннсмхерных Слктков и преждевременному выходу кристаллизатора из строя. Цель изобретения - повдаение стойкости гильзы за счет снижения герметических напряжений в отливаемых слитках и сокращение времени на пepecтpoйky установки на другое сечение. Пoctaвлeннaя цель достигается те что в кристаллизаторе для литья слитков из медных сплавов, содержащем водоохлаждаемый корпус с отверстиями на внутренней стенке и гильэу, установленную соосно с ним, которая выступает за нижний его торец и образует с ним сливную щель, корпус снабжен полкой, закрепленной в торце корпуса, и кольцом, а гильза устайовлена на корпусе свозможностью свободного перемегаения в горизонтальной плоскости, при этом выступающая за нижний торец корпуса часть -гильзы выполнена в форме конуса с диаметром нижнего основания, равным 1,1-1,4 диаметра отливаемого слитка, и углом Наклона обраЗуюг щей к горизонтальной плоскости 6085, причем кольцо установлено на полкекорпуса и представляет с.обой в сечении трапецию.с углом наклона ij горизонтальной плоскости, равным 5-30, а еа/еЛъ составляет 1,2-2,1 суммарного сечения отверстий на внутренней стенке корпуса. Кроме этого кольцо выполнено разъемным. . . . На чертеже представлен кристаллизатор, продольный разрез. Кристаллизатор содержит гильзу 1, которая опирается своим фланцем 2 на верхнюю торцовую поверхность корпуса 3 и центрируется с ним соосноунапример, специальными упорами 4. На внутренней поверхности корпуса 3 выполнены отверстия 5 с осями, расположеннымив горизонтальной плоскости. Во внутренней части кор . пуса на его;нижней торцовой поверхности выполнена полка 6, на которую установлено кольцо 7 трапецеидЬльного сечения. Кристаллиз атор работает следующим образом. Из наполненной водой полости корпуса 3 через отверстие 5 на его внутрейней стенке вода орошает наружную поверхность гильзы 1 и стекает через щель, образованную гильзрй 1 и кольцом 7, на внешнюю поверхность конусной части гильзы 1. Далее вода свободно пёшает вдоль слитка. Друrah часть воды, отраженная от стен- j ки гильзы, попадает на внутреннюю стенку корпуса и кольца и тоже стекает на внешнюю поверхность конусной части гильзы, образуя сплошную единую водяную завесу вдоль слитка. Повышение площади сливной щели над сечением всех внутренних отверстий корпуса в 1,2-2,1 раза создает условия для свободного орошения гильзы струями воды, истекакицими из отверстий 5, перпендикулярно образующей гильзы. Это создает условия эффективности разрьша паровой пленки на ее внешней поверхности и, тем самлл, увеличения теплоотвода от гильзы. Кроме того, свободное орошение гильзы позволяет устанавливать ее в корпусе без специального жесткого крепления, так как в этом случае охлажданяцее гильзу пространство не заполнено водой и она не проникает в зазоры между фланцем гильзы и верхним торцом корпуса, меяду которыми можно допол нительно установить эластичную гфркладку. Такая установка гильзи крис таллизатора позволяет использовать общий корпус для.отливки однотипных слитков с блиэ:ккми размерами например, 0 175 и 200 NM; j 250 и 300 мм и . Это резко со1фащает время перехода на отливку другого сечения слитков, так как произвслц1тся смена только гильзь- .крис« таллизатора и кольца. Кроме.того свободная установка гильзы предотвр щает преждевременный выход из ст:роя кристаллизатора из-за децентровки траверсы машины и кристаллизатора, а также коробления длинномерного слитка в процессе его охлаждения. Наличие конусной части гильзы кристаллизатора предотвращает сток воды непосредственно на слиток и организует сплошную водяную завесу по периметру слитка на всей его длине. Естественное дроблениё струй этой завесы приводит к появлению мельчайших брызг, которые пОпадаая на слиток, испаряются и создай паровоздушньгй туман по всей слитка. Это способствует более равномерному охлаждени19 слитка после его из кристаллизатора, предотвращает закалку сплава и появление термических напряжений в слитке е.целый создания идентичных условий при переходе на отливку слитков других сечений и регулировки се чения сливной щели на нижней торцо вой пов€1рхности корпуса имеется полка, на которой свободно устанавливается трапецеидальное кольцо с углом наклона его внутренней поверх ности к, горизонтальной плоскости 530. Это кольцо концентрирует поток воды со стенок корпуса и направляет . его на конусную часть гильзы крйсталлизатора, способствует создан ию сплсшной водяной завесы и более эффективному использованию.воды. Измеияя внутренний диаметр этого Ko;iitb ца, 1у|ожно менять сечение сливвой щели. .- ; . . , .. .. . , -V. : Для удобства установки этого трапецеидального кольца, особенно, когда его внутренние разме меньше максюгальных размеров конусной части гильзы кристаллизатора, оно выполняется разъ«иным. Это йозволяет использовать кольцо при небодьших .сече.нияхч слив ной щели и больших сечениях нижней части гильзы кристаллизатора. Следует отметить, что при отливке/сучитков максимального для данного .корпуса сечения роль кольца, регулирующего сечение сливиой .щели и направляющего поток воды на конусную часть гильзы, может выполнять полка для установки кольца. Пределы изменения размеров гильзы и кольца определены следукнцим образов. Для создания надежной паровоздушной атмосферы вокруг слитка необходсшо ее организовывать на расстоянии 0,015-0,30 см слитка. При сокращении этого расстояния меньше 0,015 м поток воды за счет естественного дробления и витания части капель попадает йа поверхность слитка и чрезмерно охлаждает его. Это приводит к появлению термических напряжений в сЛиткё. При увеличении этого |Уасстояния больше 0,03 м нарушается спл ошнбсть потока воды вокруг слитка. Это снижает эффективность охлаждения слитка паровоздушной средой, появляется опасность прорыва метал- ла и, таким образом, снижается скорость литья. Учитывая, что способом непрерывного литья производят слктки алюминиевых бронз сечением О,150,30 м, максимальный диаметр конусной части гильзы, формирующий паровоздушную среду.уохлаждения, .составляет 1,1-1,4 диаметра отливаемого . слитка. Причем при производстве слитков малого сечения следует использовать диаметр этой конусной части в пределах 1,3-1,4 диаметра слитка, а при производстве слитков большого сечения - 1,1-1,2 диаметра слитка. Кроме :того, меньшие размеры следует использовать для отливки слитков короче 2,5 м, а большие при отливке длинномерных слитков. Минимальное значение угла наклона образующей конусной части гильзы к горизонтальной плоскости (угол ct)выбирается из условия минимального отражения свободно падгиапей струи воды на конусную поверхность гильзы. Это условие обычно выполняется при падении струи воды на поверхность под уГлом 30. В этом случае угол должен быть не меньше 60 для наиболее неблагоприятного случая максимального диаметра конусной части гильзы, формирующей слой паровоздушной среды вокруг слитка размером 0,03 м. Максимальное значение угла ot. определяется из условия формирования, в этих условиях минимальной толщины па1 овоэдушной среды - 0,015 м. Учитывая,, что толщина стенки гильзы для отливки медных слитков составляет 0,OU8-0,012 м, можно определить угол -вС. , который ргшен 81-85. Максимальное значение этого угла принято 85..., Пределы значения угла j (.накло, на внутренней поверхности кольца) выбираются и.э условия встречи по- токов воды на поверхности конуСа

гильзы и потока с внутренней поверхности кольца прд углом меньше 90. В этом случае yronjs должен быть равен 90 , следовательно максимальное значение угла Jb -равно 30, а минимальное - 5.

Минимальное сечение сливной щели выбирается из условия постоянного и полного опорожнения объема между корпусом и гильзой. Учитывая,, что расход воды прямо .пропорционален давлению, а давление, используемое для отливки медньтх сплавов, колеблеся в пределах 1,Д-2,0 атм, сечение слив«сЗй щели в этом .случае должно превьш1а,ть,,.руммарное сечение всех отрерстйй корпуса в 1,2-2,1 раза.

Тез нико-э сономические преимущества преддагаемого кристаллизатора по сравнению с базовьтм 9бъек.том, заключаются в простотеего конструкции, возможности его использования без дополнительной мЬдерниэации литейных машин, возможности быстрой переналадки оборудования на выпуск слитков близких сечений, повы,шения стойкости гильзы кристаллизатора, возможности регулировки конструктивных параметров кристаллизатора и самое главное, в возможности производства слитков алюминиевой БРОНЗЫ без предварительного Их отжига перед разрезкой на мерные заготовки при удовлетворительной производительности литейной машины. Применение предлагаемого кристаллизатора снижает расходы, связанные с предварительным отжигом слитков, снижает количество слитков с поверхностными и внутренними трещинами, снижает затраты на изготовление кристаллизаторов и обслуживание литейных машин, повьшает маневренность литейных агрегатов. Ожидаемый экономический эффект составляет 4,5 руб/т слитков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кристаллизатор для полунепрерывного и непрерывного литья заготовок меди и медных сплавов | 1986 |

|

SU1400769A1 |

| Кристаллизатор для непрерывного литья круглых слитков | 1987 |

|

SU1532190A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ВЕРТИКАЛЬНОГО ЛИТЬЯ СЛИТКОВ ИЗ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2281183C1 |

| Устройство для литья плоских слитков | 1984 |

|

SU1253715A1 |

| Система вторичного охлаждения заготовок водовоздушной смесью на установке непрерывной разливки | 1987 |

|

SU1496915A1 |

| СПОСОБ ОТЛИВКИ ПОЛЫХ СЛИТКОВ ПРИ НЕПРЕРЫВНОМ ВЕРТИКАЛЬНОМ ЛИТЬЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2125920C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ВЕРТИКАЛЬНОГО ЛИТЬЯ СЛИТКОВ | 2019 |

|

RU2725377C1 |

| Установка непрерывного литья | 1980 |

|

SU933199A1 |

| Кристаллизатор для непрерывного литья слитков | 1977 |

|

SU725790A1 |

| Машина полунепрерывного литья слитков | 1980 |

|

SU933216A1 |

1. КРИСТАЛЛИЗАТОР ДЛЯ ЛИТЬЯ СЛИТКОВ ИЗ МЕДНЫХ СПЛАВОВ, содержащий водоохлаждаемый корпус с отверстиями на внутренней, стенке и гильзу, установленную собсно с ним, которая выступает за нижний его то- рец и образует с ним сливную щель, отличающийся тем, что, с целью повышения стойкости гильзы за счет снижения термических напряжений в отливаемых слитках и сокращения времени на перестройку установки на другое сечение, корпус снаб жен полкой, закрепленной в торце корпуса, и кольцом, а гильза установлена на корпусе с возможностью свободного перемещения в горизонтальной плоскости, при этом выступающая за нижний торец корпуса часть гильзы выполнена в форме конуса с диаметром нижнего основания, равным 1,1-1,4 диаметра отливаемого слитка, и углом наклона образующей к горизонтальной плоскости 60-85 , при (Л чем кольцо установлено на полке корпуса и представляет собой в сечении трапецию с углом наклона к горизонтальной плоскости, равным 5-30°, а щель составляет 1,2-2,1 суммарного сече:ния отверстий на внутренней стенке корпуса. 2. Кристаллизатор по п. 1, о т ли. тем, что кольцо выполнено разъемным.

| li Кац A.M., Шадек Е.Г | |||

| Кристаллизаторы скольжения и системы вторичного охлаждения для непрерывного литья слитков из -меди и ее сплавов | |||

| Обзорная информация, сер | |||

| Обработка цветных металлов и сплавов | |||

| М., 1981, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Непрерывное литье | |||

| М., Металлургиздат, 1961, с | |||

| Одноколейная подвесная к козлам дорога | 1919 |

|

SU241A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ СНЕГООЧИСТИТЕЛЬ ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ | 1922 |

|

SU549A1 |

Авторы

Даты

1984-02-07—Публикация

1982-11-03—Подача