00 :С

а:

Изобретение относится к металлургии, а именно к химико-термической обработке металлов и сплавов в порошковых средах, и может быть использовано для повышения эксплуатационных характеристик изделий из предварительно никелированных углеродистых сталей, применяемых в приборостроительной;, машиностроительной,-зсимнчес кой и пищевой отраслях .промышленности.

Известен состав для диффузионного хромосилицирования из порошковых смесей на основе феррохрома и ферросилиция .I

Однако термодиффузионная обработка предварительно никелированньрс углеродистых сталей из этих состаВОВ не позволяет получать на них диффузионные слои с высокой коррозионной стойкостью из-за неудовлетворительного качества поверхности дбрабатываемых материалов после КТО.

Наиболее близким по технической i сущности к предлагаемому является состав 2 для хромосилицирования, содержапщй, мае Л:

Окись алюминия 36-40 Атоминий11-13

Силикокаяьций 7s2-.9,6 Окись хрома38,4-40,8

Хло{)истый аммоний 0,5-1,5 Фтороборат калия 0,5-1,5 Коррозионная стойкость предварительно кикелированных углеродистых сталей после обработки в иавестном составе не является достаточной при работе деталей из этих материалов в высокрагрессивных средах химической, нефтяной и пищевой промышленности.

Цель изобретения - повышение коррозионной стойкости обрабатываемых изделий.

Указанная цель достигается тем, что состав для хромосилицирования изделий из никелированных углеродис тых сталей, включающий окись алюминия, , окись хрома, силикокальдий и хлористый аммоний, дополнительно содержит пятиокись ванадия при следующем соотношении ингреда1еиTOBj мас,%:

Окись (AlgO)47-49

Алюминий (А1) 6,5-8,5 Окись хрома. .

(,)

33-35

Силйкокальций (Каси) 6,35-6,40

Пятиокись ванадия

(VgOj) 2,10-2,15

Хлористый аммоний

() 1-3

Хромосилицирование в предлагаемой порошковой- рреде осуществляется при 900 С в течение 4 ч в контейнерах с плавким затвором.

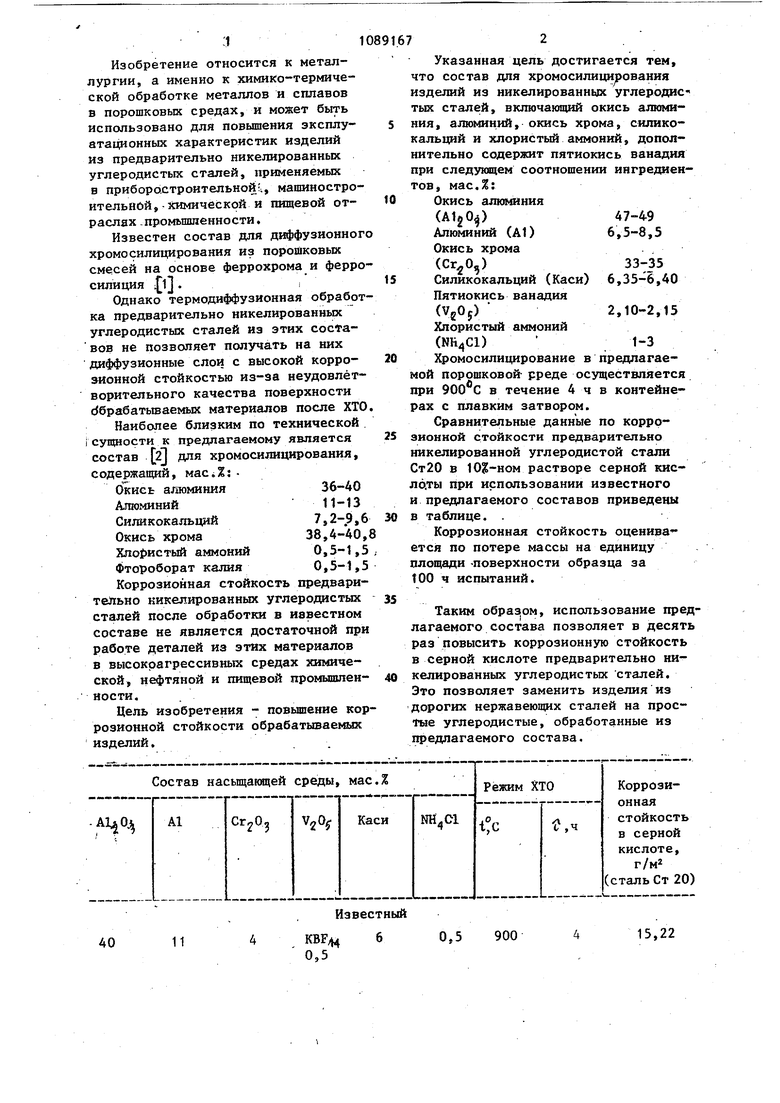

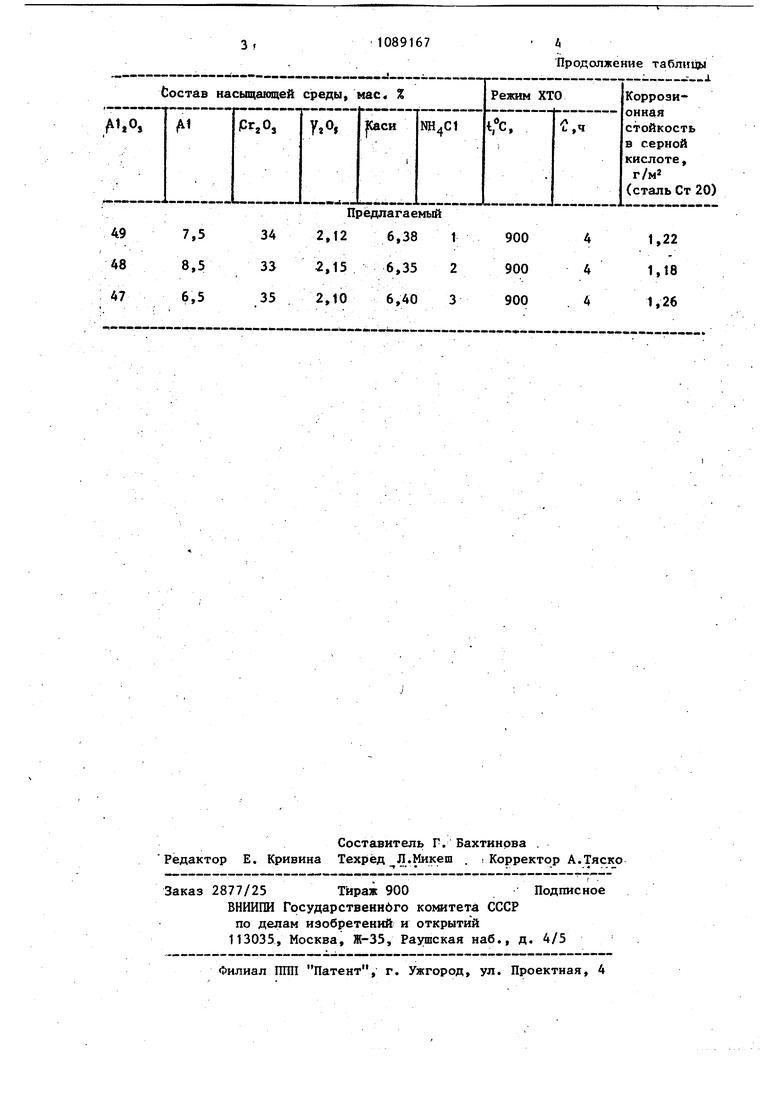

Сравнительные данные по коррозионной стойкости предварительно никелированной углеродистой стали Ст20 в 10J5-HOM растворе серной кисло.ты при использовании известного и предпагаемого составов приведены в таблице, .

Коррозионная стойкость оценива ется по потере массы на единицу площади -поверхности образца за 100 ч испытаний.

Таким образ|ом, использование прелагаемого состава позволяет в десят раз повысить коррозионную стойкость в серной кислоте предварительно никелированных углеродистых сталей. Это позволяет заменить изделия из дорогих нержавеющих сталей на простые углеродистые, обработанные из предпагаемого состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковый состав для диффузионного хромосилицирования никелированных стальных изделий | 1982 |

|

SU1036801A1 |

| Порошковый состав для хромосилицирования изделий | 1982 |

|

SU1046337A1 |

| Порошкообразный состав для хромосилицирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1071658A1 |

| Порошкообразный состав для хромосилицирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1071659A1 |

| Порошкообразный состав для хромосилицирования изделий | 1981 |

|

SU979524A1 |

| Порошкообразный состав для хромосилицирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1049571A1 |

| Способ термодиффузионного комплексного легирования стальных изделий | 1990 |

|

SU1731875A1 |

| Порошкообразный состав для титаносилицирования стальных изделий | 1981 |

|

SU986961A1 |

| Порошкообразный состав для хромирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1049563A1 |

| Состав для хромосилицирования стальных изделий | 1988 |

|

SU1557194A1 |

СОСТАВ ДЛЯ ХРОМОСИЛИЦИРОВАНИЯ ИЗДЕЛИЙ ИЗ НИКЕЛИРОВАННЫХ УГЛЕРОДИСТЫХ СТАЛЕЙ, включающий окись алюминия, алюминий, окись хрома, силикокальций и хлористый аммоний, отличаю, щийся тем, что, с целью повышения коррозионной стойкости обрабатываемых изделий в серной кислоте, он дополнительно содержит пятиокись ванадия при следующем соотношения ингредиентов, мас.%: Окись алюминия 47-49 Алюминий6,5-8j5 Окись хрома33-35 Силикокальций 6,35-6,40 Пятиокись ванадия 2,10-2,15 (Л Хлористый аммоний .

Известный

КВР/ц

11

40 0,5

15,22

0,5 900

Продолжение таблицы

Предлагаемый

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Минкевич А.Н | |||

| Химико-термическая обработка металлов и сплавов | |||

| М,, Машиностроение, 1965, с | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Авторское свидетельство СССР по заявке 3298282/02-02, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| . | |||

Авторы

Даты

1984-04-30—Публикация

1983-02-01—Подача