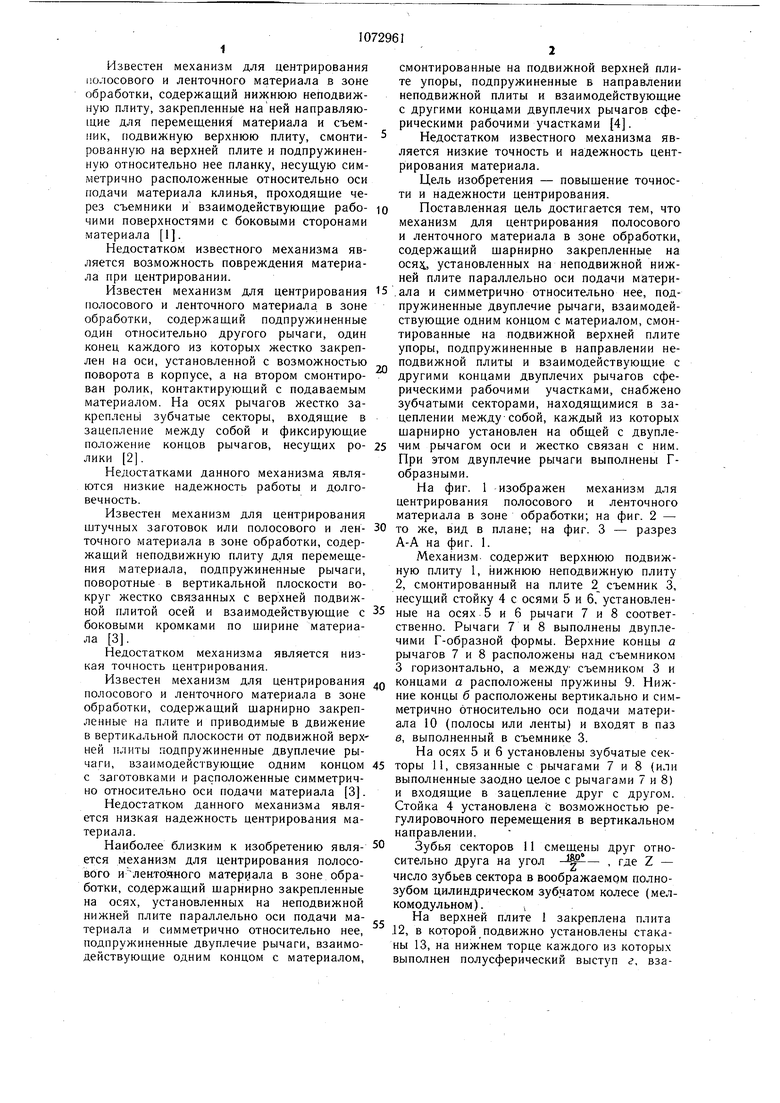

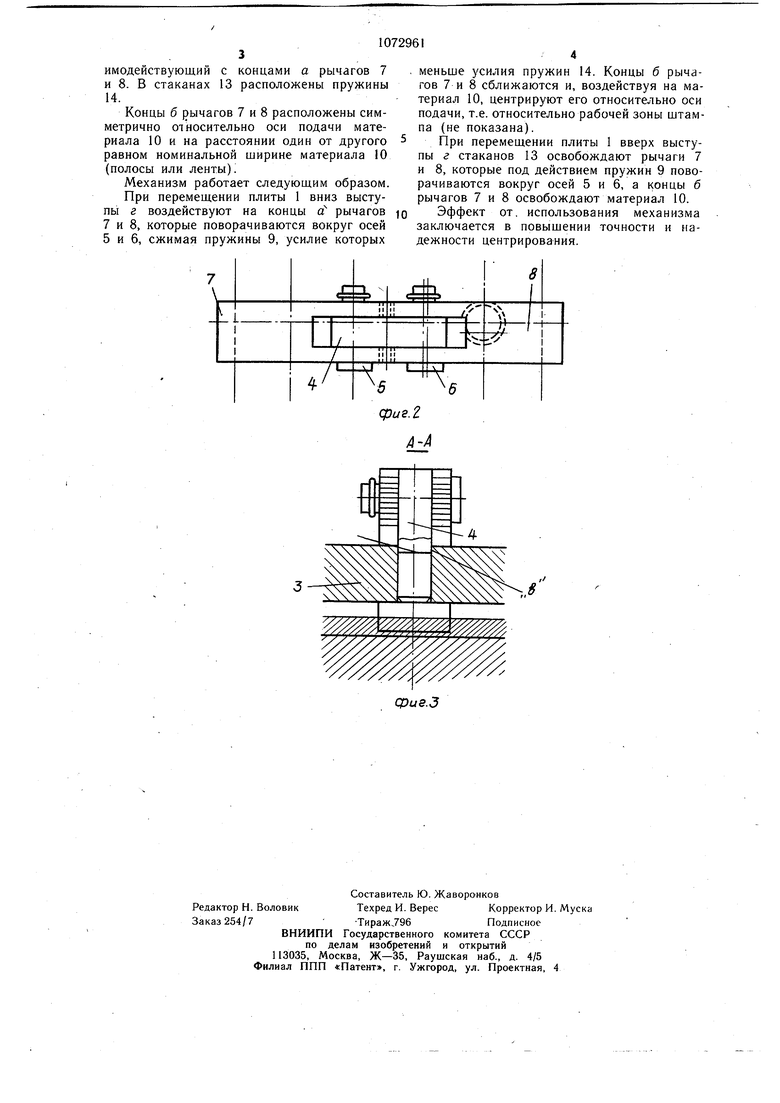

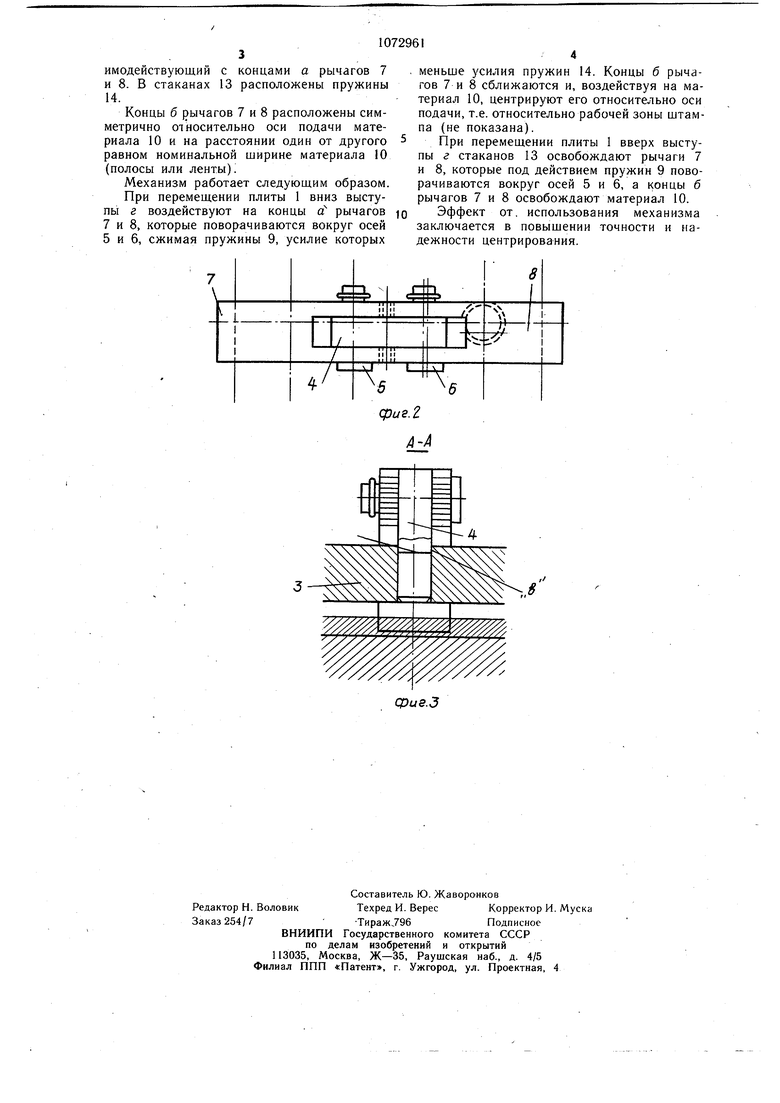

Известен механизм для центрирования полосового и ленточного материала в зоне обработки, содержащий нижнюю неподвижную плиту, закрепленные на ней направляющие для перемещения материала и съемник, подвижную верхнюю плиту, смонтированную на верхней плите и подпружиненную относительно нее планку, несущую симметрично расположенные относительно оси подачи материала клинья, проходящие через съемники и взаимодействующие рабочими поверхностями с боковыми сторонами материала 1. Недостатком известного механизма является возможность повреждения материала при центрировании. Известен механизм для центрирования полосового и ленточного материала в зоне обработки, содержащий подпружиненные один относительно другого рычаги, один конец каждого из которых жестко закреплен на оси, установленной с возможностью поворота в корпусе, а на втором смонтирован ролик, контактирующий с подаваемым материалом. На осях рычагов жестко закреплены зубчатые секторы, входящие в зацепление между собой и фиксирующие положение концов рычагов, несущих ролики 2. Недостатками данного механизма являются низкие надежность работы и долговечность. Известен механизм для центрирования штучных заготовок или полосового и ленточного материала в зоне обработки, содержащий неподвижную плиту для перемещения материала, подпружиненные рычаги, поворотные в вертикальной плоскости вокруг жестко связанных с верхней подвижной плитой осей и взаимодействующие с боковыми кромками по ширине материала 3. Недостатком механизма является низкая точность центрирования. Известен механизм для центрирования полосового и ленточного материала в зоне обработки, содержащий щарнирно закрепленные на плите и приводимые в движение в вертикальной плоскости от подвижной верхней плиты подпружиненные двуплечие рычаги, взаимодействующие одним концом с заготовками и расположенные симметрично относительно оси подачи материала 3. Недостатком данного механизма является низкая надежность центрирования материала. Наиболее близким к изобретению является механизм для центрирования полосового и лентояного материала в зоне обработки, содержащий щарнирно закрепленные на осях, установленных на неподвижной нижней плите параллельно оси подачи материала и симметрично относительно нее, подпружиненные двуплечие рычаги, взаимодействующие одним концом с материалом. смонтированные на подвижной верхней плите упоры, подпружиненные в направлении неподвижной плиты и взаимодействующие с другими концами двуплечих рычагов сферическими рабочими участками 4. Недостатком известного механизма является низкие точность и надежность центрирования материала. Цель изобретения - повыщение точности и надежности центрирования. Поставленная цель достигается тем, что механизм для центрирования полосового и ленточного материала в зоне обработки, содержащий щарнирно закрепленные на ося., установленных на неподвижной нижней плите параллельно оси подачи матери.ала и симметрично относительно нее, подпружиненные двуплечие рычаги, взаимодействующие одним концом с материалом, смонтированные на подвижной верхней плите упоры, подпружиненные в направлении неподвижной плиты и взаимодействующие с другими концами двуплечих рычагов сферическими рабочими участками, снабжено зубчатыми секторами, находящимися в зацеплении между собой, каждый из которых щарнирно установлен на общей с двуплечим рычагом оси и жестко связан с ним. При этом двуплечие рычаги выполнены Гобразными. На фиг. 1 изображен механизм для центрирования полосового и ленточного материала в зоне обработки; на фиг. 2 - то же, вид в плане; на фиг. 3 - разрез А-А на фиг. 1. Механизм содержит верхнюю подвижную плиту 1, нижнюю неподвижную плиту 2, смонтированный на плите 2 съемник 3, несущий стойку 4 с осями 5 и б, установленные на осях 5 и 6 рычаги 7 и 8 соответственно. Рычаги 7 и 8 выполнены двуплечими Г-образной формы. Верхние концы а рычагов 7 и 8 расположены над съемником 3 горизонтально, а между съемником 3 и концами а расположены пружины 9. Нижние концы б расположены вертикально и симметрично относительно оси подачи материала 10 (полосы или ленты) и входят в паз в, выполненный в съемнике 3. На осях 5 и 6 установлены зубчатые секторы 11, связанные с рычагами 7 и 8 (или выполненные заодно целое с рычагами 7 и 8) И входящие в зацепление друг с другом. Стойка 4 установлена с возможностью регулировочного перемещения в вертикальном направлении. Зубья секторов 11 смещены друг относительно друга на угол , где Z - число зубьев сектора в воображаемом гюлнозубом цилиндрическом зубчатом колесе (мелкомодульном).1 На верхней плите 1 закреплена плита .12, в которой подвижно установлены стаканы 13, на нижнем торце каждого из которых выполнен полусферический выступ г, вза3имодействующий с концами а рычагов 7 и 8. В стаканах 13 расположены пружины 14. Концы б рычагов 7 и 8 расположены симметрично относительно оси подачи материала 10 и на расстоянии один от другого равном номинальной ширине материала 10 (полосы или ленты); Механизм работает следующим образом. При перемещении плиты 1 вниз выступы г воздействуют на концы а рычагов 7 и 8, которые поворачиваются вокруг осей 5 и 6, сжимая пружины 9, усилие которых меньше усилия пружин 14. Концы б рычагов 7 и 8 сближаются и, воздействуя на материал 10, центрируют его относительно оси подачи, т.е. относительно рабочей зоны штампа (не показана). При перемещении плиты 1 вверх выступы г стаканов 13 освобождают рычаги 7 и 8, которые под действием пружин 9 поворачиваются вокруг осей 5 и 6, а концы б рычагов 7 и 8 освобождают материал 10. Эффект от. использования механизма заключается в повыщении точности и надежности центрирования.

1. МЕХАНИЗМ ДЛЯ ЦЕНТРИРОВАНИЯ ПОЛОСОВОГО И ЛЕНТОЧНОГО МАТЕРИАЛА В ЗОНЕ ОБРАБОТКИ, содержащий шарнирно закрегьтенныо на осях, установленных на неподвижной нижней плите параллельно оси подачи материала и симметрично относительно нее, Нодпружиненные двуплечие рычаги, взаимодействующие одйим концом с материалом, смонтированные на подвижной верхней плите упоры, подпружиненные в направлении неподвижной плиты и взаимодейстрзующис с другими концами двуплечих рычагов сферическими рабочими участками, отличаюмии.ся тем, что, с целью повь1шения точности надежности центрирования, он снабже но зубчатыми секторами, находящимися в зацеплении между собой, каждый из которых шарнирно установлен на общей с двуплечим рычагом оси и жестко связан с ним. 2. Механизм по п. 1, отличающийся тем, что двуплечие рычаги выполнены Г-образными. ////////Z///yZ//

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кухтарев В | |||

| И | |||

| и Кухтарев О | |||

| В | |||

| Штампы для холодной листовой штамповки, М., Машгиз, 1960, с | |||

| Водяные лыжи | 1919 |

|

SU181A1 |

| Топливник с глухим подом | 1918 |

|

SU141A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-02-15—Публикация

1982-10-14—Подача