Изобретение относится к порошковой металлургии, в частности к устройствам для уплотнения порошковых 1.атериалов, и может быть использовано при изготовлении колец, втулок и других изделий подобной формы. 5

Известно устройство для формования колец из порошковых материалов путем прессования материала в прессформагх при помощи пресса Г13.

Недостатком этого устройства яв- 3

ляется малая эффективность ввиду быстрого износа пресс-форм, изготовление которых связано со значительными затратами дорогого материала,

инструмента, времени и трудовых 5 ресурсов..

Наиболее близким к предлагаемому по технической сущности является устройство для формования колец из порошкового материала, которое со- л держит форму, сочлененную с приводом ее вращения, ролик, установленный внутри формы,распределитель, соединённый с;гидроприводом перемещения ролика в плоскости вращения формы, , Формование колец при помощи этого устройства осуществляется следующим рбразом.

Ролик устанавливают в форму концентрично, пространство между формой .. и роликом засыпают порошковым материалом. Вращают форму и перемещают ролик от оси вращения формы. ПорЪшковый материал прокатывается и уплотняется 2 .

Недостаток устройства заключает- 35 ся в том, что привод перемещения ролика имеет постоянную скорость во время формования кольца. Это приводит к неравномерной плотности сформованного кольца в различных участках. 40 В начальный период формования кольца, когда сопротивление уплотнению мало, перемещение частиц материала происходит в радиальном направлении равномерно. По мере же увеличения плотности частицы материала перемещают- ся -ив радиальном направлении и по касательной в направлении обратном вращению формы. При этом на различных участках кольца в радиальном п направлении перемещается различная масса частиц, что приводит к неодинаковой плотности кольца в различных его участках. Цель изобретения - увеличение 55 роизводительности и улучшение каества колец.

Поставленная цель достигается ем, что устройство для формования олец из порошковых материалов, со- 60 ержащее форму, соединенную с приодом ее вращения, ролик, установленый внутри формы и распределитель, оединенный с гидроприводом перемеения ролика в ПЛОСКОСТИ вращения j

формы, снабжено датчиками положения ролика, дешифратором с переключателями и триггерами по числу датчиков положения ролика, электрогидрозолотниками, выходы которых соединены с распределителем, причем штуцеры электрогидрозолотников выполнены с калиброванными отверстиями переменного сечения, выходы датчиков положения ролика соединены с входами триггеров, выходы которых соединены со входами дешифратора, выходы которого соединены с управляющими входами электрогидрозолотнцков.

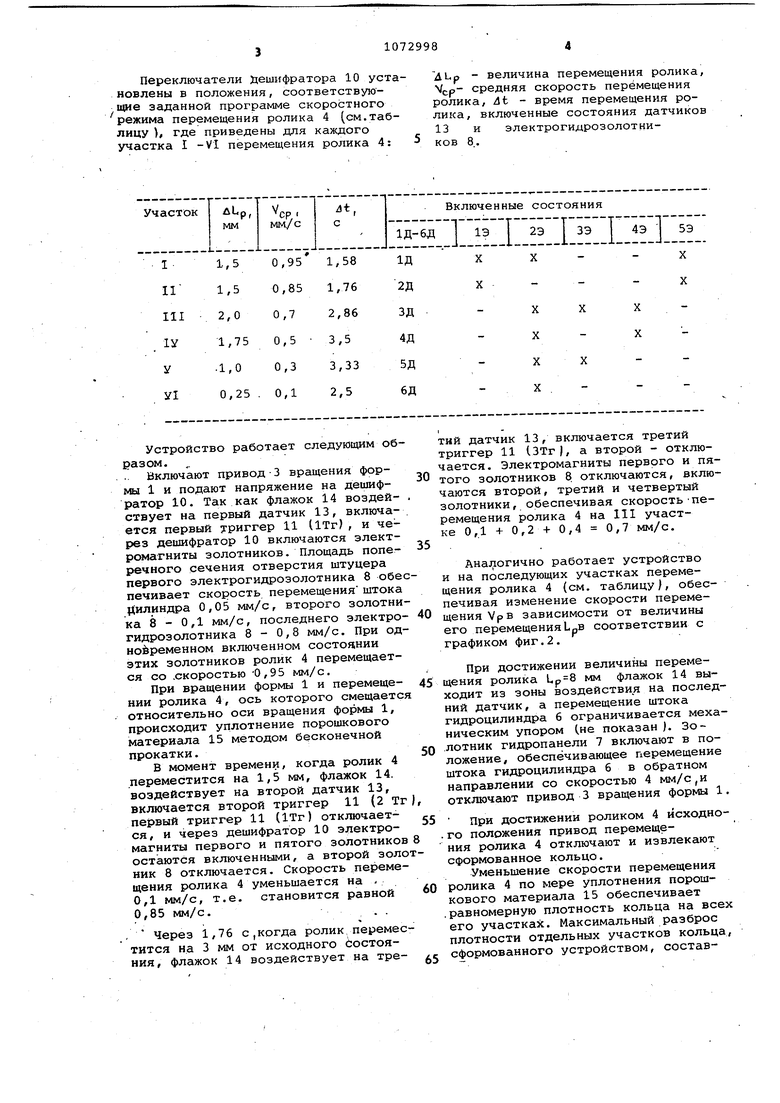

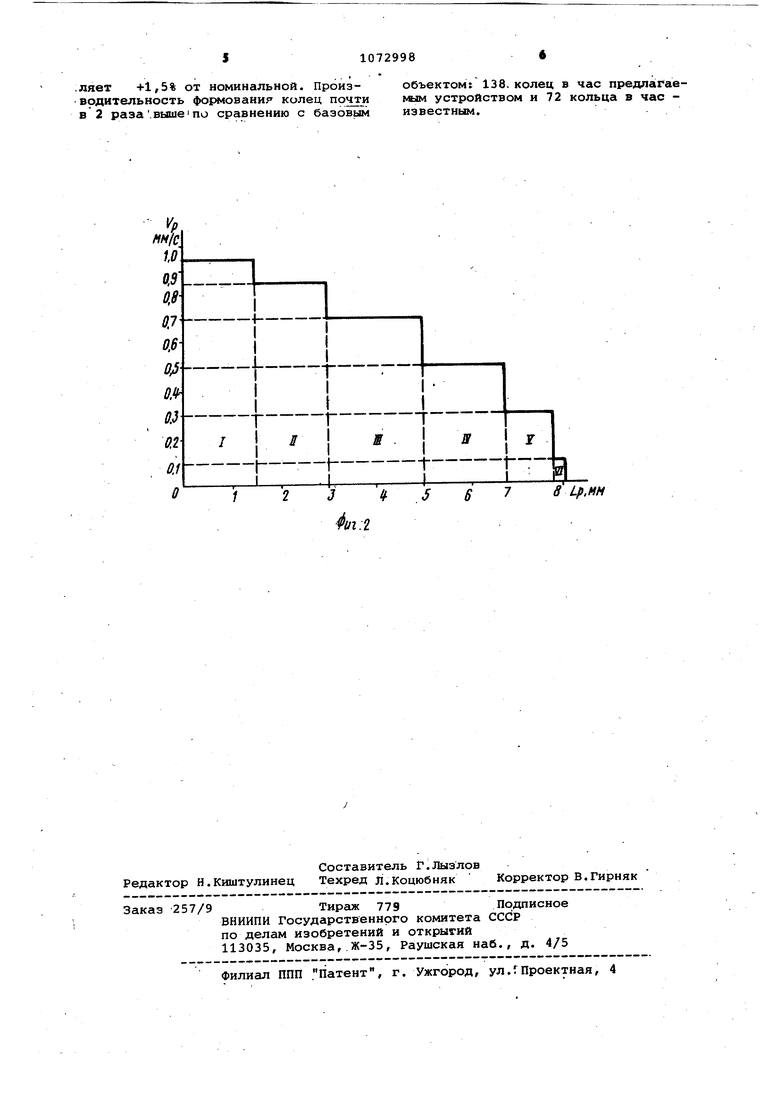

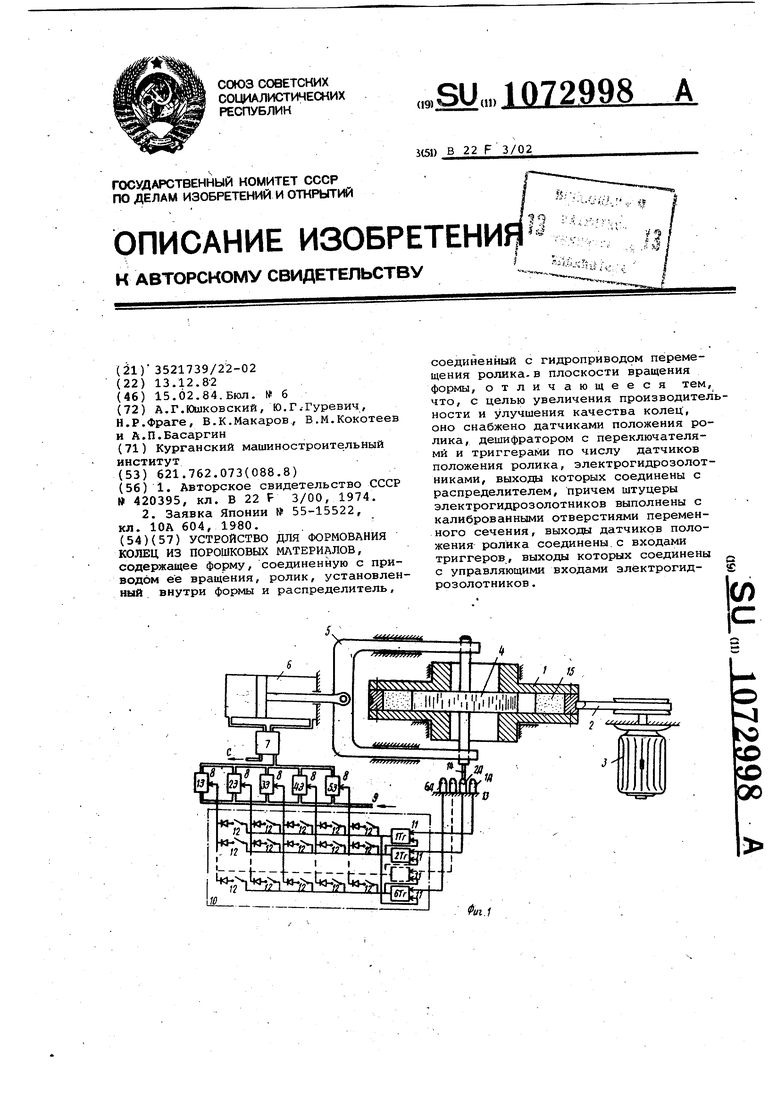

На фиг.1 схематично изображено устройство для формования колец из порошковых материалов; на фиг.2 зависимость скорости перемещения ролика VP от пути его перемещения Ьр .

Форма 1 сочленена при помощи ременной передачи 2 с приводом 3 ее вращения. Ролик 4, установленный внутри формы 1, при помощи скобы 5 сочленен со штоком гидроцилиндра 6, полости которого соединены с гидропанелью 7 управления гидроцилиндром Один вход гидропанели 7 соединен

с магистралью С слива рабочей жидкости, а другой - через электрогидрозолотники 8 с магистралью 9 (. Р) высокого давления рабочей жидкости. Золотники 8 содержат штуцеры с калиброванными отверстиями, площади поперечного сечения которых находятся в соотношении.1s2:4:8:16, что обеспечивает перемещение штока цилиндра б со скоростями 0,05; 0., 1; 0,2; 0,4; 0,8 мм/с. Электромагниты электрогидрзолотников 8 подключены к выходам дешифратора 10 с триггерами 11 (1Тг-бТг / и,переключателями 12 для набора программы скоростного режима перемещения ролика 4. Входы дешифратора 10 соединены через триггеры 11 (1Тг-бТг) с датчиками 13 (1Д-6Д) положения ролика 4, на оси которого закреплен флажок 14 для воздействия на датчики 13. Выход каждого триггера 11 соединен с отключающим входом предыдущего триггера.

На фиг,2 приведена зависимость скорости перемещения ролика Vp от пути его перемещения Lp в виде ступенчатой кривой с постоянньми значениями VP на участках I-VI.

В исходном состоянии ролик 4 распложен внутри формы 1 концентрично, привод 3. вращения ролика 4 отключен. Полость формы 1, образованная ее внуренней поверхностью и роликом 4, заполнена порошковым материсшом 15. Флажок 14 воздействует на первый датчик 13, напряжение на дешифраторе Ю отключено, все триггеры 11 и электромагниты электрогидрозолотников fe отключены.

Переключатели Здешнфратора 10 установлены в положения, соответствую щие заданной программе скоростного режима перемещения ролика 4 (см.таблицу ), где приведены для кахсдого участка I -VI перемещения ролика 4:

ДЬр - величина перемещения ролика, средняя скорость перемещения ролика, 4t - время перемещения ролика, включенные состояния датчиков 13 и электрогидрозолотНИКОВ 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования колец из порошковых материалов на основе железа | 1983 |

|

SU1161244A1 |

| Станок для обработки шеек крупногабаритных коленчатых валов | 1975 |

|

SU572369A1 |

| Способ прокатки железнодорожных колес и устройство для его осуществления | 1987 |

|

SU1491603A1 |

| Устройство для непрерывной бифилярной намотки кинопленки | 1978 |

|

SU717697A1 |

| Подъемно-поворотное устройство для укладки изделий | 1980 |

|

SU963681A1 |

| Манипулирующее устройство | 1981 |

|

SU1007964A1 |

| Электрогидравлическая следящая система | 1979 |

|

SU875334A1 |

| Транспортное средство | 1980 |

|

SU962039A1 |

| Устройство для подачи и точного останова лесоматериалов | 1984 |

|

SU1211036A1 |

| Устройство для управления горным комбайном со стреловидным исполнительным органом | 1982 |

|

SU1151669A1 |

УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КОЛЕЦ КЗ ПОРОШКОВЫХ МАТЕРИАЛОВ, содержащее форму, соединенную с приводом ее вращения, ролик, установленный внутри формы и распределитель, соединенный с гидроприводом перемещения ролика-в плоскости вращения формы, отличающееся тем, что, с целью увеличения производительности и улучшения качества колец, оно снабжено датчиками положения ролика, дешифратором с переключателями и триггерами по числу датчиков положения ролика, электрогидрозолотниками, выходы которых соединены с распределителем, причем штуцеры электрогидрозолотников выполнены с калиброванными отверстиями переменного сечения, выходы датчиков положения ролика соединены.с входами триггеров, выходы которых соединены с управляющими входами элёктрогид- розолотников. (Л ю ро

СР I

ли

р(

мм/с

мм

1,5

0,95 1,58 1,5 0,85 1,76 2,0

0,7 1,75 0,5 .1,0 0,3 0,25

0,1 2,5 Устройство работает следующим об разом. . .. Включают привод-3 вращения формы 1 и подают напряжение на дешифратор 10. Так как флажок 14 воздействует на первый датчик 13, включается первый триггер 11 llTr), и через дешифратор 10 включаются электромагниты золотников. Площадь поперечного сечения отверстия штуцера первого электрогидрозолотника 8 обе печивает скорость перемещения штока {Цилиндра 0,05 мм/с, второго золотни ка 8-0,1 мм/с, последнего электро гидрозолотника 8-0,8 мм/с. При од новременном включенном состоянии этих золотников ролик 4 перемещается со .скоростью -0,95 мм/с, При вращении формы 1 и перемещении ролика 4, ось которого смещаетс относительно оси вращения формы 1, происходит уплотнение порошкового материала 15 методом бесконечной прокатки. В момент времени, когда ролик 4 переместится на 1,5 мм, флажок 14. воздействует на второй датчик 13, включается второй триггер 11 (2 Тг первый триггер 11 (1Тг) отключается, и через дешифратор 10 электромагниты первого и пятого золотников остаются включенными, а второй золо ник 8 отключается. Скорость перемещения ролика 4 уменьшается на . 0,1 мм/с, т.е. становится равной 0,85 мм/с. , Через 1,76 с,когда ролик.переместится на 3 мм от исходного Состояния, флажок 14 воздействует на треВключенные состояния

j 1Э I 2Э I ЗЭ I 4Э 1 5Э

6Д

X X

X X 2,86

X X X X

X X

3,5 3,33 тнй датчик 13, включается третий триггер 11 (ЗТг), а второй - отключается. Электромагниты первого и пятого золотников 8 отключаются, включаются второй, третий и четвертый золотники, обеспечивая скоростьперемещения ролика 4 на 111 участке 0,1 + 0,2 + 0,4 0,7 мм/с. AHaJ orH4HO работает устройство и на последующих участках перемещения ролика 4 (см. таблицу), обеспечивая изменение скорости перемещения Vp в зависимости от величины его перемещенияLpB соответствии с графиком фиг.2. При достижении величины перемещения ролика L, мм флажок 14 выходит из зоны воздействия на последний датчик, а перемещение штока гидроцилиндра 6 ограничивается механическим упором (.не показан ). Зо.лотник гидропанели 7 включают в положение, обеспечивающее перемещение штока гидроцилиндра 6 в обратном направлении со скоростью 4 мм/с,и отключают привод 3 вращения формы 1. При достижении роликом 4 йсходного положения привод перемещения ролика 4 отключают и извлекают сформованное кольцо. Уменьшение скорости перемещения ролика 4 по мере уплотнения порошкового материала 15 обеспечивает равномерную плотность кольца на всех его участках. Максимальный разброс плотности отдельных участков кольца, сформованного устройством, составляет +1,5% от номинальной. Производительность формования колец почти в 2 раза.вышепо сравнению с баэовьм

объектом: 138. колец в час предлаГаекым устройством и 72 кольца в час известным..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ТРУБЧАТЫХ ФЕРРИТОВЫХ СЕРДЕЧНИКОВ | 1972 |

|

SU420395A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| ЖЕЛЕЗНЫЙ КАРКАС ДЛЯ ЭЛЕКТРОДВИГАТЕЛЯ | 1922 |

|

SU604A1 |

Авторы

Даты

1984-02-15—Публикация

1982-12-13—Подача