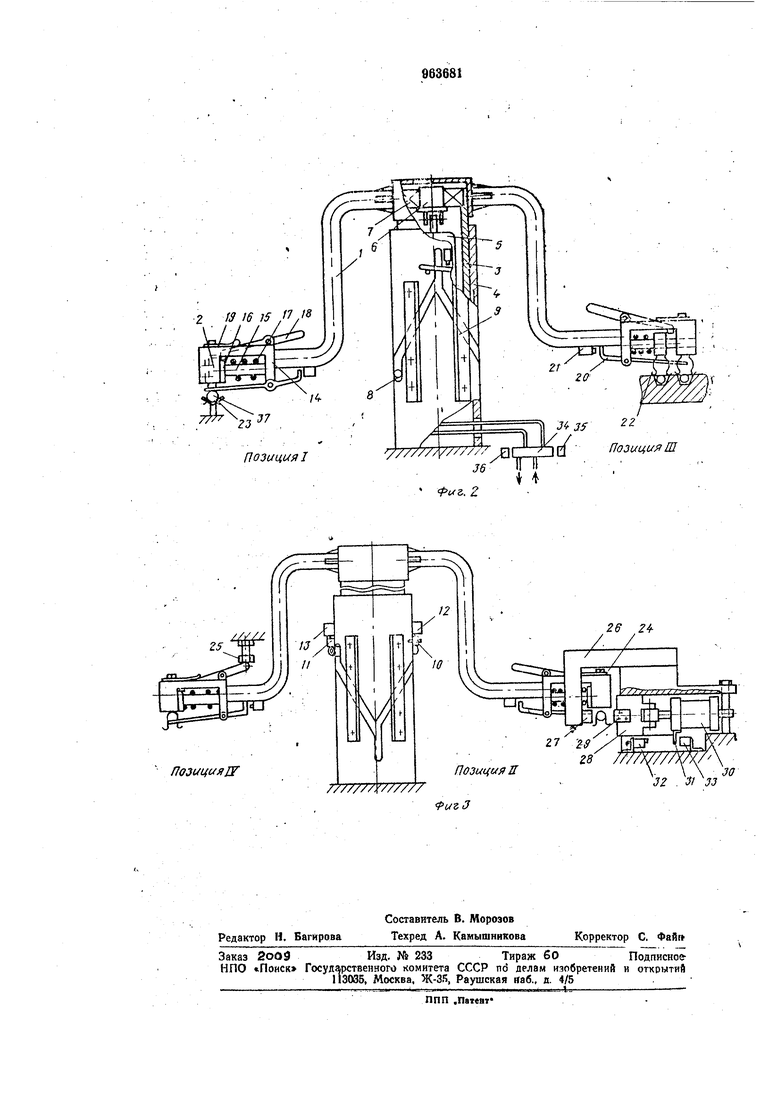

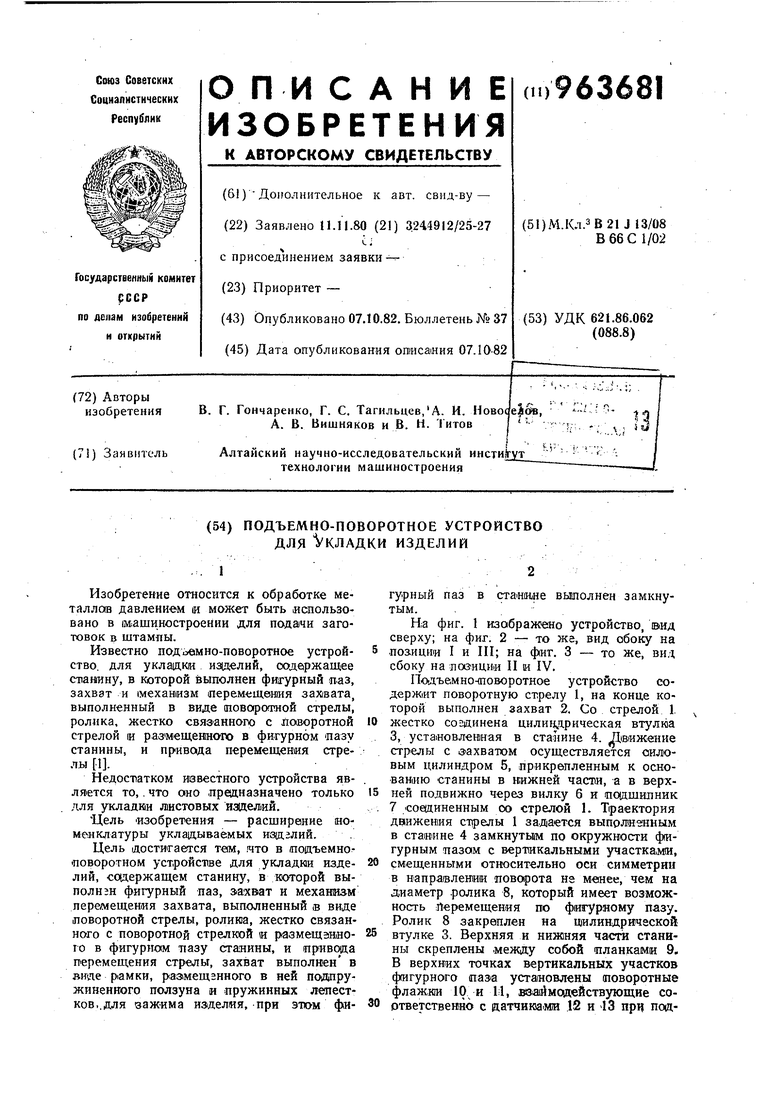

ходе .ролика 8 по соответствукхщему -вертикальному участку фигурного лаза к верхнему положению. Захвагг 2 выполнен в виде рамки 14, в средней части которой установлены колонки 15, по которым перемещается полвун 16, поджимаемый к стенке . paMKiH шрулшнами .17.

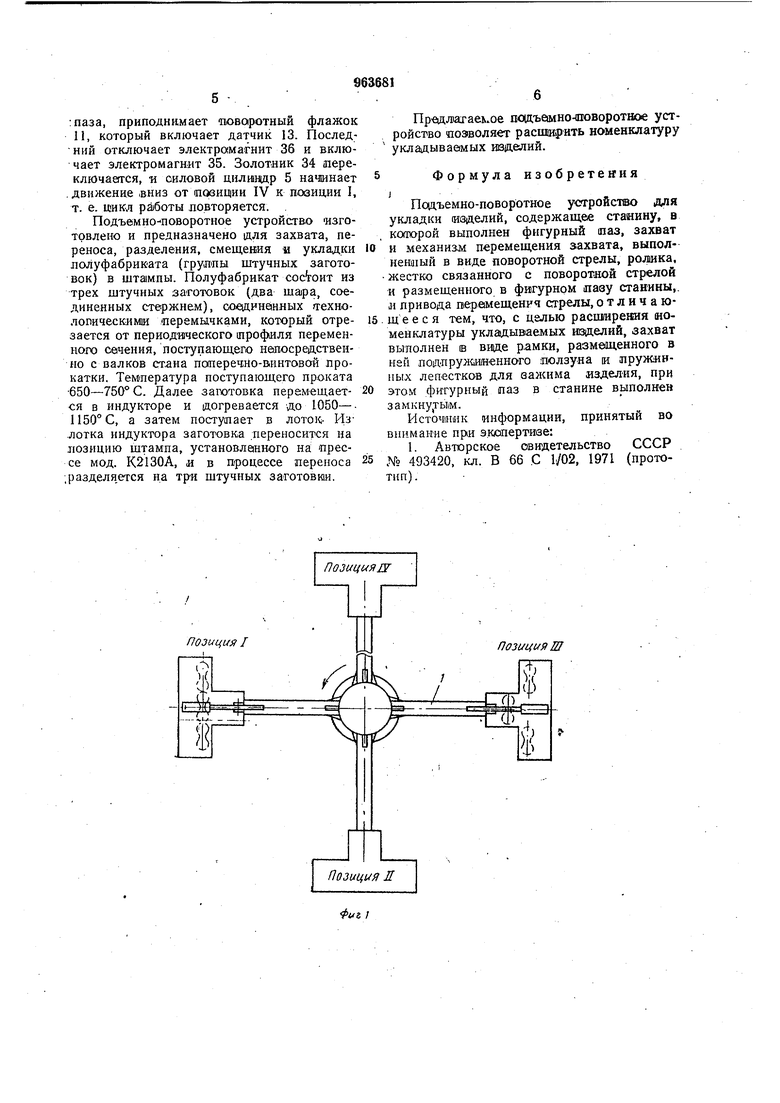

В верхней части рамки 14 на оси закреплена собачка 18, псйжим1аемая пру- жиной 19. В рамки 14,,падвижно ycrr.aiHOB- ® леи дву1Г1леч1ИЙ рычаг 20, олдо плечо которого взакмодействуёт с 1полуф:абр1Икато1М (штучными заготовками), а второй - с датчиком, 21, заюреюл-евным на стреле. Снизу к рамке 14 и ползуну 16 примреплены пружинящие лепестки 22, необходимые для захвата я удержания полуфабриката (штучных заготовок) в процессе переноса его с этозищш I на позицию III. На позиции I установлен .магазин 23 с полу- 20 фабрикатами, па позиции II - имехаиизм , 24 для .разделении лереносимйх; из магазина, полуфабр:икато1В на штучные заготов- ки, на лозиции. III -- например, штамп, становленный на прессе, на позиции IV -егулируемый ло высоте упор 25, с которым взаимодействует собачка 18.

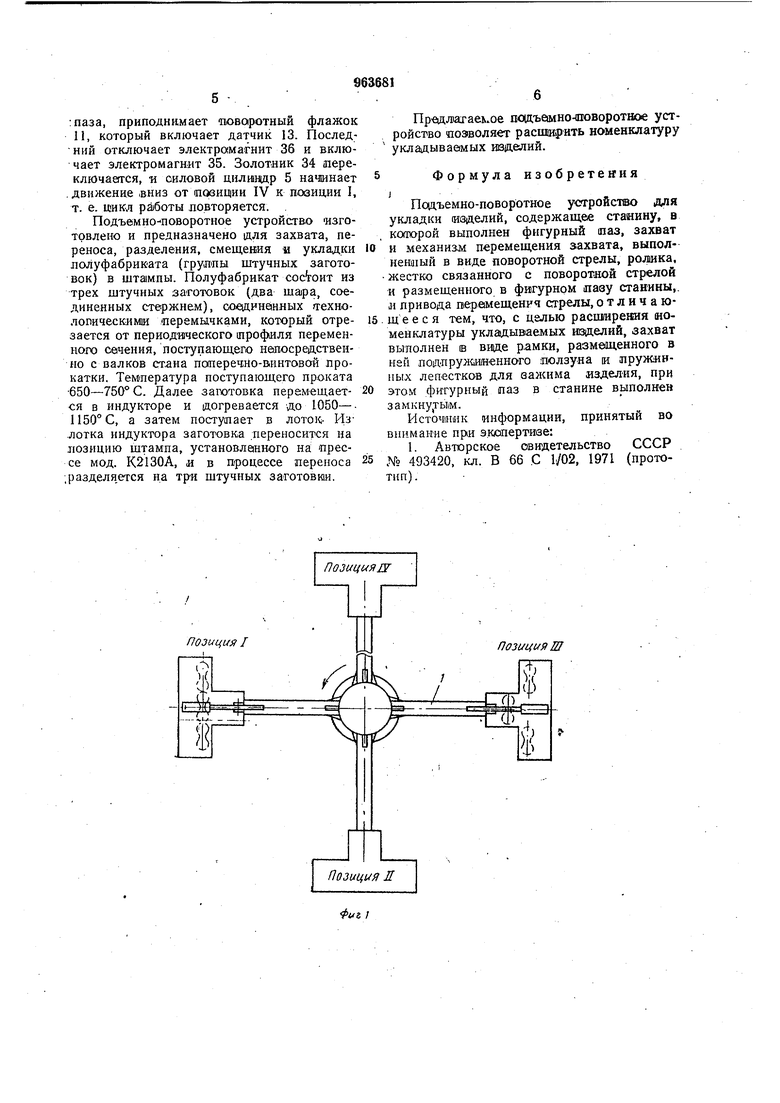

Мехашизм 24 для разделения полуфабикатов включает в себя корпус 26, на коором закре.илея1Ы неподпижуые ножи 27. 30 По пазу корпуса 26 имеют возможность перем:еи(;ения июлзун 28 -с поичнижными ножами 29. Ползун 28 приводится в движение цили1иром 30, закрепленным на корпусе 26. На лолвунз 28 закреплен yinop 31, взаимодействующий с датчиком 32 при выдв шyтoм штоке цил ИИ|Дра 30 .исда-пчиком 33 .npiH втянутом HiTOKe цилиндра 30.

Устройство включает в себя золотник 34, управляемый электромагнитами 35 и 36,.

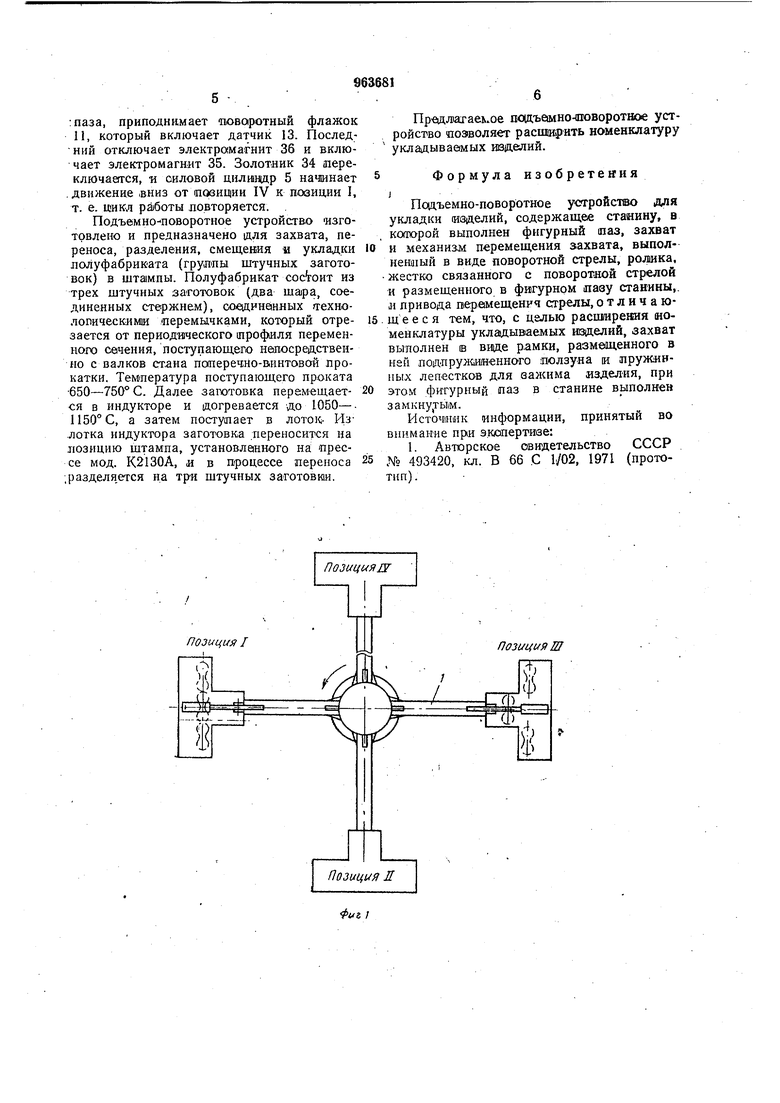

Устройство работает следуюищм образом.

В 1исх хдном положешш иоворотная стрела 1 с захватом 2 находятся в верхнем положении на позИции IV. При запуске вклю- чается электромагнит 35. При этом сра)баTbieaier золотник 34, и силовой цилиндр 5 начинает движение вниз от июзиции IV к 1ПОЗИЦИ1И 1. При опускании вахвата 2 в магазин 23 пружшящие лепестки 22, опираясь на полуфабрикат -37, раздвигаются и абнанмают его. Верхней частью полуфабриката 37 приподнимают левое плечо двуплечего (рычага 20, :пра1ВЫ|М шлегаом которого одновременно включается датчик 21, даю- ° щий оигнал йа отключение электромагнита 35 и включёни1е электрамагннта 36. Происходит .переключение золотника 34, и силовой цилиндр начинает движение вверх „ от (ПОЗИЦИИ I к позиции II, поднимая также поворотную стрелу 1 с захватом 2, в котором пружинящими лепестками 22 удерживается полуфабрииат 3/, При этом оолнк 8, скользя до фигурному пазу, за

вора1Ч.шать втулку 3, а вместе с ней .поворотную стрелу 1 с захватос 2. В верхнем оюложении ролик 8 П1риподнимает доворотный флажок 10, который включает датчик 12. Последний отключает электромагнит 36, после чаго золотник 34 inp/иходит в нейтральное положение и подъем поворотной стрелы I с захватом 2 прекращается. При этом захват 2 вхюдит в механизм 24 для разделения полуфабриката таким образам, что полуфабрикат 37 останавл)ивается прот|ив ножей 27 и 29 механизма 24. От датчика 12 дается оиганал на выдвижение штока цилиндра 30, который перемещает ползун 28 с закрепленными на нем подвижными ножами 29. Когда ножи 29 входят в соприкосновение с полуфабрикатом 37, верх,иий передний торец .ползуна 2В также соприкасается с нижним торцом ползуна 16. установленного в захвате 2. При дальнейшем выдвижении штока цилиндра 30 лроисхо1аит разделение полу фабр иката 37 на штучные заготовки, удерЖиваемые лепестками 22 при /помощи лар непавдижных и подвилсных ножей 27 и 29. Ползун 16, установленный в з.ахвате 2, поремещается при это-м влево от нажатия патзуна 28 мехага зма 24, собачка 18 сходит в зaцeплe шe с верхним торцом ползуна 16 И удерживает его в дальнейшем, а, соответстиепно, штучную заготовку, иаходя-шуюся в ползуне 16, в смещенном положении до перехода захвата 2 на позицию IV.

Когда шток цилиндра 30 выдвинется до нужного положения, упар 31 включит датчик 32, который даст команду на втягивание штока цилиндра 30. При этом ползун 28 вернется в нсхадное положение, от упора 31 включается датч1ик 33, от которого поступит сигнал на В1слючение электромагнита 35, и оиловой цил.нидр 5 начнет движение вниз от позиции II к позиции III, т. е, в штампс устаиовленный на прессе,.

При .опускании захват со штучными заготовками на матрицу штампа, пружи1нящие лепестки 22, удерживающие штучные заготовки, при соприкоснс«зени1и с матрицей начинают расходиться, освобождая штучны запотовки, которые падают под действием собственного веса в гнезда, выполненные в матрице штампа. После того, как заготовки вьшаяут из лепестков захвата .вуплечий рычаг 20 повври ется и отключит датчик 21, который даст сигнал на отклю1Чение электромагнита 35 и вклю чение электромагията 36, и силовой цилиндр 5 начнет ход вверх от позиции III к позиции IV. При подходе к (верхнему положению захвата на позиции IV собачка 18 упирается в регулируемый ор 25 и поворачивается, освобрждая ползун 16, который под действием пружин 17 воавращается в исходное положение)- В верхнем тюложе:паза, приподнимает оюворотный флажок 11, который включает датчик 13. ПослеД; НИИ отключает электромагнит 36 и включает электромагнит 35. Золотник 34 лереключаатся, я силовой цили1вдр 5 начинает .движение .вниз от еоеиции IV к подиции I, т. е. цикл работы повторяется.

Подъемно-поворотное устройство изготовлено и предназначено для захвата, переноса, разделения, смещения « укладки полуфабриката (грул1пы штучных заготовок) в штампы. Полуфабрикат состоит из трех штучных заготовок (два ша)ра, соединенных стержнем), соединанных технолопическими перемы,чками, который отрезается от периодического профиля переменного сечения, поступаюш.его непосредственно с валков ст.ана паперечно-винтовой прокатки. Температура поступающего проката 650-750° С. Далее заготовка перемещается в индукторе и «огревается до 1050- 1150° С, а затем поступает в лоток,- Из.лотка индуктора заготовка переносится на позицию штампа, установленного на орессе мод. К2130А, и в процессе переноса ;разделя,егся на три штучных заготовши.

Предлагаел.ое подъемночловоротное устройство позеоляег расширить номенклатуру

укладываемых ивдеяий.

Формула изобретения

Подъемно-поворотное устройство для

укладки изделий, содержащее станину, в коггорой выполнен фигурный паз, захват и механизм перемещения захвата, выполненашй в виде поворотной стрелы, ролика, жестко связанного с поворотной стрелой и размещенного в фигурном лазу станины,. л привода пер-вмещенич стрелы, отличающ е е с я тем, что, с целью расширения номенклатуры укладываемых изделий, захват выполнен в виде рамки, размеоденного в ней поДПрулшненного лолзуна и пружинных лепестков для залсима изделИЯ, при этом фигурный паз в станине выполнен замкну тым.

Источилк информации, принятый во внимание при э.кепертиае:

1. Авторское свидетельство СССР № 493420, кл. В 66 С 1/02, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная линия для многопереходной штамповки | 1986 |

|

SU1344471A1 |

| Устройство В.И.Васильева для штамповки деталей из листового материала | 1986 |

|

SU1388166A1 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ ЗАГОТОВОК | 1990 |

|

RU2023572C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ГОРЯЧЕЙ ШТАМПОВКИ | 1990 |

|

RU2009756C1 |

| Устройство для гибки деталей | 1981 |

|

SU967611A2 |

| Многопозиционный штамп для обработки штучных заготовок | 1980 |

|

SU940950A1 |

| Штамп с отключаемыми пуансонами | 1987 |

|

SU1609536A1 |

| Автоматизированный комплекс для листовой штамповки заготовок с внутренним асимметричным контуром | 1984 |

|

SU1253699A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Установка для автоматической штамповки | 1980 |

|

SU867671A1 |

ПозицияШ ПозицияУ /////// 26 24/ / JZ . У 33

Авторы

Даты

1982-10-07—Публикация

1980-11-11—Подача